地下水对火电厂预处理系统碳钢管道的腐蚀研究

申 震

(中国大唐集团科学技术研究院有限公司华中分公司, 河南 郑州 450000)

地下水对火电厂预处理系统碳钢管道的腐蚀研究

申 震

(中国大唐集团科学技术研究院有限公司华中分公司, 河南 郑州 450000)

现阶段我国仍有火力发电企业以地下水作为水源,粤西某电厂地下水对预处理系统碳钢输水管道造成了严重腐蚀,本文采用挂片法,表面分析和电化学测试的方法研究了碳钢在地下水中的腐蚀机理,结果发现碳钢在地下水中的腐蚀始终受氧扩散过程控制,形成的腐蚀产物主要成分为γ-FeOOH,γ-FeOOH结构疏松,为氧提供了更多的扩散通道,使氧扩散速度加快,从而促进了腐蚀的进行,随着腐蚀产物的积累,腐蚀速率逐渐趋于稳定。

碳钢; 地下水; 表面分析 ; 电化学; 腐蚀机理

目前我国仍有一部分火力发电企业将地下水作为供水水源,地下水的使用给这些电厂带来了很多问题,我国南方某电厂使用地下水作为水源以来,预处理系统碳钢管道发生了严重腐蚀,该火电厂供水预处理系统管道材质主要是碳钢,碳钢的耐蚀性能较差,随着地下水的使用,该厂预处理系统碳钢管道的腐蚀问题日益突出,对其腐蚀的研究迫在眉睫。

碳钢在地下水中短时间内就会产生腐蚀,因此碳钢在地下水中的腐蚀几乎全部发生在腐蚀产物覆盖的情况下,本文采用挂片法测定碳钢在地下水中腐蚀产物生成前后腐蚀速率变化规律,通过扫描电镜(SEM)、能谱分析(EDS)和红外光谱(IR)等分析方法对腐蚀产物进行结构和成分分析,结合电化学方法研究腐蚀产物对腐蚀的影响,揭示碳钢在地下水中的腐蚀机理。

1 实验方法

1.1 实验介质

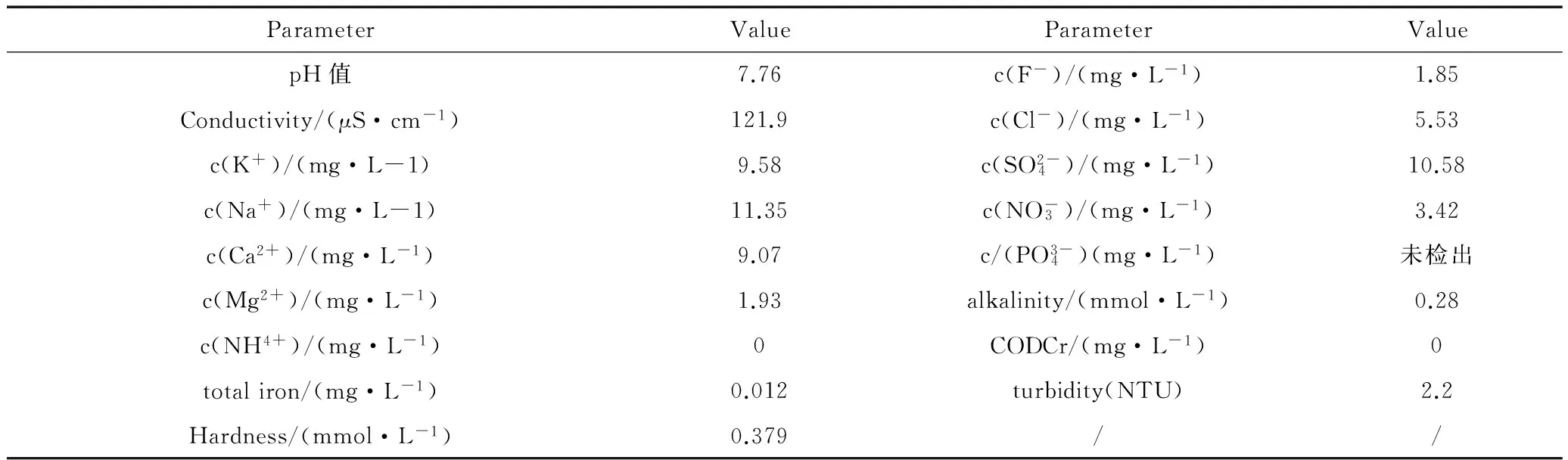

实验所用地下水取自南方某电厂地下水池,主要水质指标如表1。

表1 地下水水质分析结果

1.2 实验材料

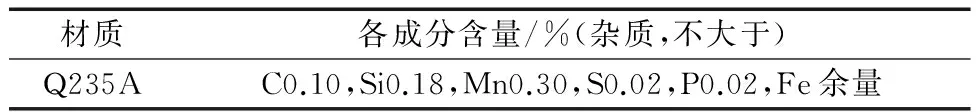

实验所用碳钢试片材质均为Q235A,其主要化学成分见表2。

表2 试验材料化学成分

1.3 挂片实验

本试验才采用失重法研究试验金属试片在地下水中的腐蚀速率。腐蚀速率由试验前后试片质量差计算得到。挂片时间分别设定为5,10,24,48,72,120,168,240,360,720h。

1.4 表面分析

试验采用SEM、EDS、IR等分析方法对腐蚀产物进行结构和成分分析。

1.5 电化学测试

试验采用CS310型电化学工作站,分别测定试验金属电极在地下水中的极化曲线和电化学阻抗谱,测试采用三电极体系,工作电极使用Q235A制作,参比电极为带鲁金毛细管的饱和甘汞电极,辅助电极为铂电极。

2 结果与讨论

2.1 腐蚀产物形成前后腐蚀速率变化规律

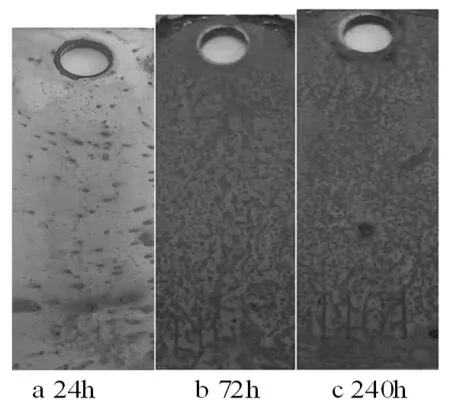

图1 不同挂片时间后的试片

由图1可知,碳钢在地下水中浸泡24h后出现了斑点状腐蚀产物,且试片大部分表面仍未出现明显腐蚀,当浸泡时间达到72h时,整个试片明显失去金属光泽,且斑点状腐蚀产物更为密集,较为均匀的分布在整个试片表面,然而随着浸泡时间延长至240h时,腐蚀产物进一步蔓延,但试片表面没有发生较大变化。

图2 碳钢在地下水中腐蚀速率随时间变化曲线

由图2可知,腐蚀开始阶段碳钢在地下水中腐蚀速率很小,并随时间迅速增大,大约24h后达到稳定的最大值,稳定腐蚀速率在0.19mm/a左右,说明腐蚀产物对腐蚀的进一步发展产生了较大影响。

2.2 锈层的表面分析

2.2.1 扫描电镜分析

(1)腐蚀产物断面SEM分析

图3 不同挂片时间后腐蚀产物断面扫描电镜图像

由图3可知,碳钢在地下水中浸泡24h就出现了较薄的一层腐蚀产物,厚度不足10μm,48h后生长至20μm左右,此后腐蚀产物厚度基本维持不变,形貌也没有较大变化,腐蚀产物未发生分层现象,结合挂片试验结果可初步判断碳钢在地下水中形成的腐蚀产物会促进腐蚀的进一步发生,且随着腐蚀产物逐渐变厚腐蚀速率逐渐增大。

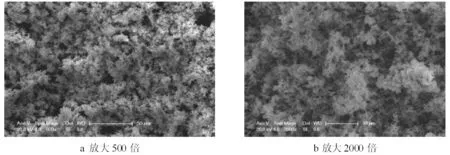

(2)腐蚀产物表面SEM分析

图4 挂片240h后腐蚀产物表面扫描电镜图像

由图4可知,碳钢在地下水中形成的腐蚀产物表面形貌呈细小的针状,宏观长上呈现黄色,韩顺昌[1]等认为钢铁腐蚀产物中γ-FeOOH在高倍显微镜下呈花状或"雾松"状特征,宏观上呈现为樱桃红色,由此判断腐蚀产物主要为γ-FeOOH。

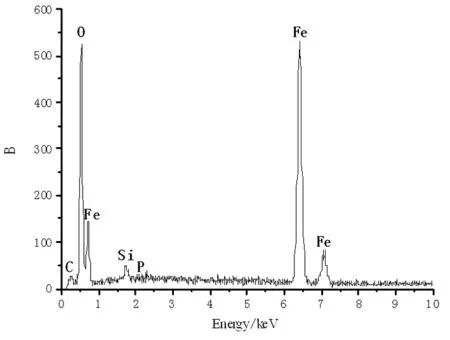

2.2.2 能谱分析

由图5可知,腐蚀产物主要包含Fe、O元素,表明腐蚀产物主要是铁氧化合物,除Fe、O外,腐蚀产物中还含有C、Si、P元素,它们元素是Q235A钢所含元素,也是自然界中广泛存在的元素,腐蚀过程中由于表面吸附、微生物滋生都可能使腐蚀产物中含有这些元素。

钢铁的腐蚀产物包含以下几种类型:α-FeOOH、β-FeOOH、γ-FeOOH、δ-FeOOH和Fe3O4等[1-2],在不同条件下可以相互转换。张全成[3]等人认为腐蚀最初形成的二价铁离子吉布斯自由能最高,属于热力学不稳定状态,在环境作用下依次转化成二价的Fe(OH)2、γ-Fe2O,进而被逐步氧化成更高价的α-Fe3O4、γ-FeOOH和α-FeOOH等稳定的腐蚀产物;Chen[4]等人研究发现钢铁腐蚀最先形成γ-FeOOH,随着腐蚀的进行逐渐转化成其他铁的氧化物。Xie[5]研究了锈层中γ-FeOOH对碳钢腐蚀影响时发现γ-FeOOH主要影响电极反应过程中的阴极过程。

图5 腐蚀产物EDS分析

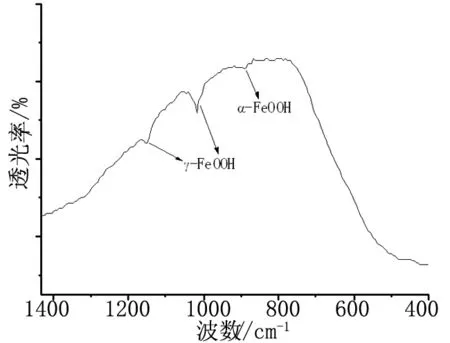

图6 腐蚀产物IR分析

2.2.3 红外光谱分析

由图6可知,碳钢在地下水中形成的腐蚀产物中1160cm-1、1015 cm-1处为γ-FeOOH的特征吸收峰[6-7],还含有极少量的α-FeOOH(890 cm-1)[6-9],没有检测到其他铁氧化物的存在,由此可见,碳钢在地下水中形成的腐蚀产物主要成分为γ-FeOOH,单纯的γ-FeOOH对碳钢的保护作用很小[5],甚至会加速碳钢的进一步腐蚀,这与挂片试验所得到的结论一致。

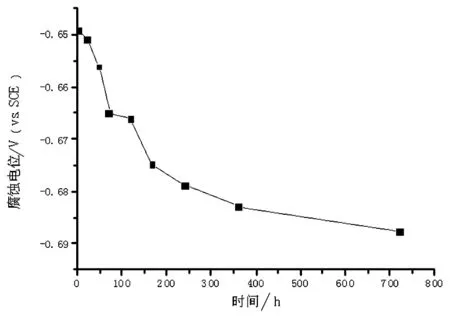

2.3 锈层的电化学研究

2.3.1 开路电位测试

由图7可知,碳钢在地下水中的开路电位随着浸泡时间不断负移,并逐渐趋于平缓,试验测得的开路电位实质上是碳钢与腐蚀产物构成体系的腐蚀电位。结合挂片试验结果可知,随着腐蚀产物的生成,体系腐蚀电位不断负移,表明腐蚀产物对碳钢在地下水中的腐蚀具有加速作用。

图7 不同挂片时间后碳钢电极的开路电位

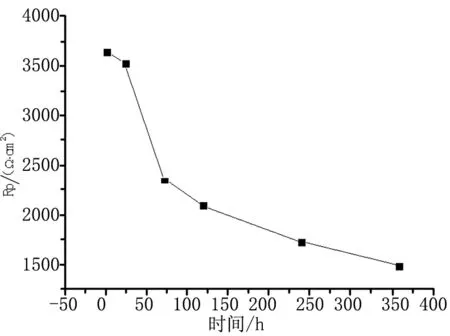

图8 线性极化电阻Rp随挂片时间变化曲线

2.3.2 微极化测试

表3 微极化测试数据拟合结果

图8为不同挂片时间后线性极化电阻Rp随挂片时间变化曲线,微极化测试结果采用CorrView软件拟合,拟合结果见表3。由结果可知,随着浸泡时间的延长,线性极化电阻不断减小并逐渐趋于平缓,腐蚀速率不断增大,这与挂片试验结果相一致。线性极化电阻减小是由于腐蚀产物的产生减小了腐蚀发生的阻力,随着腐蚀产物的积累和变厚,阻力不断变小,腐蚀速率不断增大。胡家元[7]研究碳钢在一级RO产水中腐蚀机理时发现随着碳钢电极表面锈层形成及增厚,极化电阻值迅速减小,并最终稳定在一个较低水平。

2.3.3 强极化测试

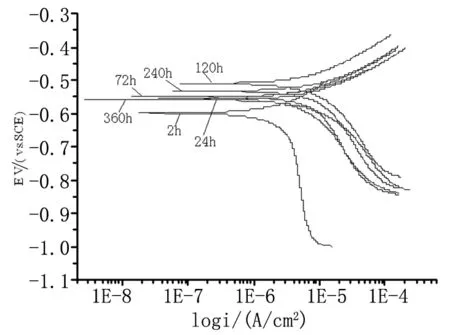

图9 不同挂片时间后碳钢电极的强极化曲线

Hangingtime/h22472120240360Ba116.292.385.1106.498.5100.1Bc1217.7282.4316.9296.8301.3264.3

图9为不同挂片时间后强极化测试结果,拟合结果见表4。由结果可知,腐蚀开始时,阴极极化曲线Tafel斜率为1217.7,远大于阳极Tafel斜率116.2,说明此时腐蚀过程中阴极过程阻力远大于阳极溶解过程阻力,由地下水水质分析结果可知,试验用地下水为弱碱性,弱碱性环境中阴极过程同样为氧的去极化,即此时碳钢的腐蚀受阴极氧扩散过程控制;随着腐蚀的进行(24h后),阴极Tafel斜率迅速减小至300左右,而阳极Tafel斜率基本不变,维持在100左右,这说明碳钢在地下水中产生的腐蚀产物对阳极反应影响不大[10],腐蚀过程阴极Tafel斜率始终大于阳极Tafel斜率,说明碳钢在地下水中始终受阴极氧扩散过程控制,腐蚀产物的产生在一定程度上促进了氧扩散过程,但由于腐蚀产物生长较为缓慢,碳钢腐蚀过程控制步骤始终没有发生改变。

2.3.4 电化学阻抗测试

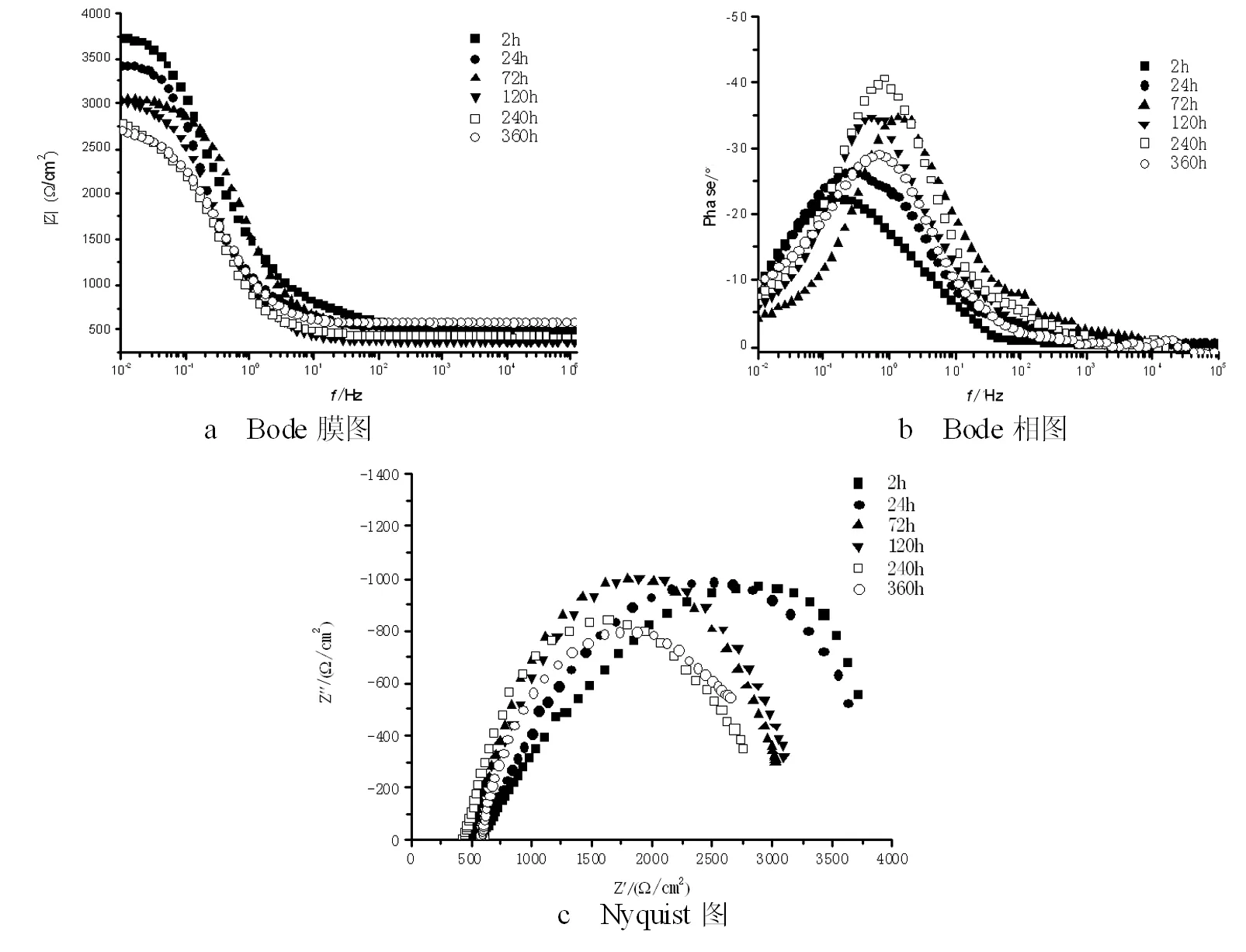

图10 不同挂片时间后测得的电化学阻抗谱

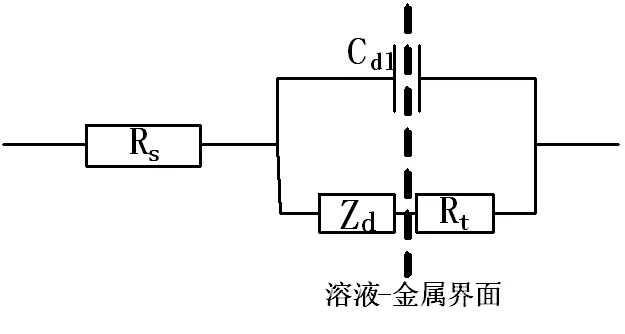

由图10可知,碳钢电极发生腐蚀前后Nyquist图均只出现一个容抗弧,Bode相图只出现一个时间常数,说明碳钢在地下水中产生的腐蚀产物没有表现出容抗特性[11]。腐蚀发生前后电化学阻抗谱形状没有发生较大变化,可以采用经典等效电路进行数据拟合,由强极化测试结果可知,腐蚀产物生成前后氧扩散过程始终是金属腐蚀的速度控制步骤,因此等效电路需含有扩散电阻项,如图11所示。

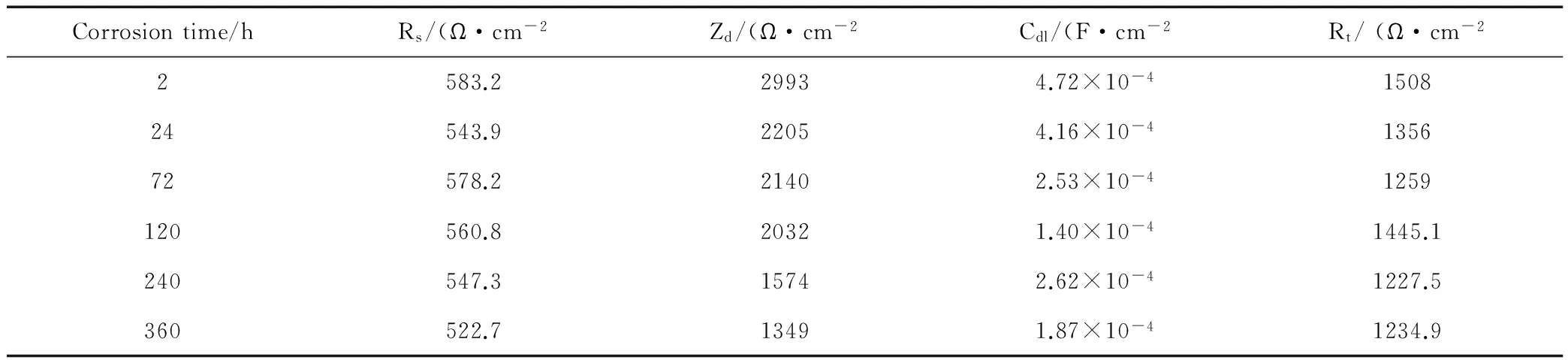

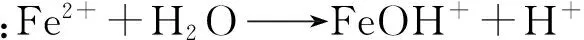

由图11等效电路对碳钢在地下水中电化学阻抗谱进行数据拟合得到以下拟合结果,见表4。

Rs为参比电极与工作电极间的溶液电阻;

Corrosiontime/hRs/(Ω·cm-2Zd/(Ω·cm-2Cdl/(F·cm-2Rt/(Ω·cm-22583.229934.72×10-4150824543.922054.16×10-4135672578.221402.53×10-41259120560.820321.40×10-41445.1240547.315742.62×10-41227.5360522.713491.87×10-41234.9

由表4可知,在电极表面形成腐蚀产物之前(2h时),电荷传递电阻和溶液扩散电阻都较大,因此在腐蚀初期金属的腐蚀速率较小,在此阶段溶液扩散电阻远大于电荷传递电阻,说明此阶段金属腐蚀速率受扩散过程控制,与强极化测试结果一致;随着腐蚀产物的生成(24h后),扩散电阻减小,说明该腐蚀产物为氧提供了更多的扩散通道,使溶液中的氧在腐蚀产物层中更容易扩散,与此同时,电荷传递电阻基本不变,说明腐蚀产物对金属界面氧化还原反应过程影响不大,总体使腐蚀速率加快,由扫描电镜分析结果可知,碳钢在地下水中腐蚀产物生长较慢,因此在生成腐蚀产物后,电荷传递电阻和溶液扩散电阻虽然有变化,但变化幅度并不大,腐蚀速率没有显著改变。

2.4 碳钢在地下水中的腐蚀机理

结合挂片试验、表面分析和电化学测试等试验结果,揭示碳钢在地下水中的腐蚀机理:

腐蚀初期(未形成腐蚀产物),碳钢在地下水中受氧的扩散过程控制,表现为腐蚀速率较慢,随着腐蚀产物(γ-FeOOH)的生成,γ-FeOOH的疏松结构为氧提供了更多的扩散通道,氧扩散速度加快,腐蚀过程氧扩散阻力始终大于电荷传递阻力,速度控制步骤始终为阴极扩散过程,由于腐蚀产物生成较为缓慢,腐蚀速率加快不甚明显。以下是碳钢在地下水中腐蚀产物的形成过程[12]:

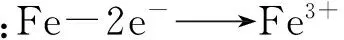

腐蚀初期,阳极发生铁的溶解反应,阴极发生氧的还原反应,反应方程如下:

(1)

(2)

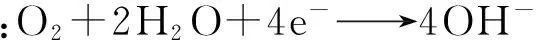

阳极区产生的Fe2+发生两步水解反应:

(3)

(4)

由于水中溶解氧的存在,水解产物FeOH+和Fe(OH)2很快被氧化为γ-FeOOH[13-14]。其反应方程式为:

(5)

(6)

3 结论

碳钢在地下水中形成的腐蚀产物主要成分为γ-FeOOH,该腐蚀产物是影响碳钢在地下水中进一步腐蚀的主要因素,腐蚀产物疏松的结构为氧提供了更多的扩散通道,使氧扩散速度加快,从而促进了腐蚀的进行,腐蚀过程氧扩散阻力始终大于电荷传递阻力,速度控制步骤始终为阴极扩散过程。

[1] 韩顺昌.金属腐蚀显微组织图谱[M]. 北京:国防工业出版社,2008:140-145.

[2] 郭 慧. 氢氧化铁和羟基氧化铁的催化相转化机理研究[D].石家庄:河北师范大学,2006.

[3] 张全成,吴建生,郑文龙,等.耐候钢表面稳定锈层形成机理的研究[J].腐蚀科学与防护技术,2001, 13(3):143-146.

[4] Chen H, Wei Y. Mechanism of industrial atmospheric corrosion for carbon steel[J]. CORROSION AND PROTECTION-NANCHANG, 2006, 27(6): 284.

[5] Xie Y, Wang Y, Men Y. Influence of lepidocrocite film formed in-situ on corrosion behavior of weathering steel in the solution without Cl-[J]. Int J Electrochem Sci, 2012, 7(11): 10679-10684.

[6] 刘 辉,李 平,魏 雨,等. 红外光谱技术在铁氧化物形成研究中的应用[J]. 河北师范大学学报, 2005, 29(3):272-276.

[7] 胡家元. 碳钢在海水淡化一级反渗透产水中腐蚀机理及防腐方法研究. 武汉:武汉大学,2013.

[9] 翁诗甫.傅立叶变换红外光谱分析[M]. 北京:化学工业出版社,2010.

[10] 邹 妍,王 佳,郑莹莹. 锈层下碳钢的腐蚀电化学行为特征[J]. 物理化学学报,2010 , 26(9):2361-2368.

[11] 曹楚南.腐蚀电化学原理[M]. 3版. 北京:化学工业出版社,2008.

[12] 郑观文,申 震,曹顺安. 中水对火电厂预处理系统碳钢管道的腐蚀研究[J]. 山东化工, 2016, 45(15):17-23.

[13] Zou Y, Wang J, Zheng Y Y. Electrochemical techniques for determining corrosion rate of rusted steel in seawater[J]. Corrosion Science, 2011, 53(1): 208-216.

[14] 邹 妍,王 佳,郑莹莹. 电化学方法研究锈层覆盖下碳钢的腐蚀规律[J]. 中国腐蚀与防护学报, 2011, 31(2):91-96.

[15] 邹 妍,郑莹莹,王燕华,等. 低碳钢在海水中的阴极电化学行为[J]. 金属学报, 2010, 46(1):123-128.

[16] Ma Y, Li Y, Wang F. The effect of β-FeOOH on the corrosion behavior of low carbon steel exposed in tropic marine environment[J]. Materials Chemistry and Physics, 2008, 112(3): 844-852.

(本文文献格式:申 震.地下水对火电厂预处理系统碳钢管道的腐蚀研究[J].山东化工,2017,46(08):105-109,111.)

Study on Corrosion of Carbon Steel Pipeline in Pre-treatment System of Thermal Power Plant by Groundwater

ShenZhen

(Datang Central-China Electric Power Test Research Institute,Zhenzhou 450000,China)

At the present stage of our country, There's still some thermal power enterprises to take groundwater as water source, the groundwater has brought serious corrosion problems to the carbon steel pipes of water pre-treatment system of a power plant in south China. This paper research the corrosion mechanism of carbon steel in groungwater by means of hanging method, surface analysis and electrochemical test. The conclusions are as follows: The rate controlling step of the corrosion process is always oxygen diffusion. The main component of corrosion product is γ-FeOOH, whose structure is loose, provides sufficient diffusion channel for oxygen and accelerates the diffusion rate of oxygen, thus promoting the corrosion, with the accumulation of corrosion products, the corrosion rate tends to be stable.

carbon steel; groundwater; suface analysis; electrochemistry; corrosion mechanism

2017-03-01

申 震(1990—),硕士研究生,助理工程师,主要研究方向为电厂化学。

TG172.4

A

1008-021X(2017)08-0105-05