镁合金镍系导电防护涂层的性能研究

邓培基,王春伟﹡,方逸尘,韦 菲,覃筱燕,何 灿,黄映恒,﹡

(1. 广西大学材料科学与工程学院,广西 南宁 530004;2. 广西经正科技开发有限责任公司,广西 南宁 530004)

镁合金镍系导电防护涂层的性能研究

邓培基1,王春伟1﹡,方逸尘1,韦 菲2,覃筱燕1,何 灿2,黄映恒1,2﹡

(1. 广西大学材料科学与工程学院,广西 南宁 530004;2. 广西经正科技开发有限责任公司,广西 南宁 530004)

用高固体分双组分聚氨酯为成膜物质,镍粉为导电填料制备镁合金导电防护涂层。以提高涂层导电性和防腐蚀性能为主要目的,通过电化学噪声、极化曲线等检测方法。研究了双组分聚氨酯镍粉含量、固化剂与树脂比值对涂层性能的影响。结果表明:涂层中镍粉含量与导电性能成正比,与防腐蚀性能成反比;固化剂与树脂比值为1:2,镍粉含量为25 %时,涂层性能最优,其中固化剂比重对涂层硬度、表干时间以及防腐蚀性能影响较大。

聚氨酯;导电涂料;镍粉;导电性;镁合金;防腐蚀性

镁及镁合金是工程应用中最轻的金属结构材料,有着优良的性能,高比强度、比刚度,阻尼性能好,切削加工性能、导电能力、电磁屏蔽优良等,逐渐应用于汽车、航天、电子、医学等各个领域[1]。导电防护涂层提高了镁合金的耐蚀性,同时又保证了镁合金表面的导电性,并且成本较低,操作简单[3-4]。本文以高固体分双组份聚氨酯为成膜物质,偶联剂改性的镍粉(球状:片状=1:2)为导电填料,添加消泡剂、流平剂、分散剂等助剂在镁合金AZ91B基材表面制备涂层,研究镍粉含量、固化剂与树脂比值对镁合金导电防护涂层的性能影响。

1 实验部分

1.1 主要原料

Desmophen NH 1520树脂:工业级,广州昊毅化工科技有限公司;固化剂Desmodur N3390:工业级,广州昊毅化工科技有限公司;球状导电镍粉:平均粒径6.5 um,上海水田材料科技有限公司;片状导电镍粉:平均粒径13 um,上海水田材料科技有限公司。

1.2 涂层制备

镁合金基体预处理:打磨-冲洗-除油,干燥备用。

镍粉硅烷处理:将KH570硅烷偶联剂与乙醇、水按质量比1:8:1配成稀溶液,加入少量醋酸调节pH值至4~5,与镍粉按质量比2:1比例混合搅拌30 min;抽滤放入真空干燥箱80 ℃干燥2 h,取出备用。

将聚氨酯与助剂按一定比例混合,添加镍粉高速(2000 r/min)搅拌分散30 min,添加一定量固化剂低速(1000r/min)搅拌5 min。

用50 um涂布器把涂料均匀涂覆到镁合金基材表面,自然条件下固化,固化后涂层为38±2 um。

2 检测结果与分析

2.1 镍粉含量对涂层性能的影响

实验配方为:镍粉含量为20 %~35 %,间隔为5 %,其中分散剂为0.6%,流平剂为0.5%,消泡剂为0.2%,其余为聚氨酯。

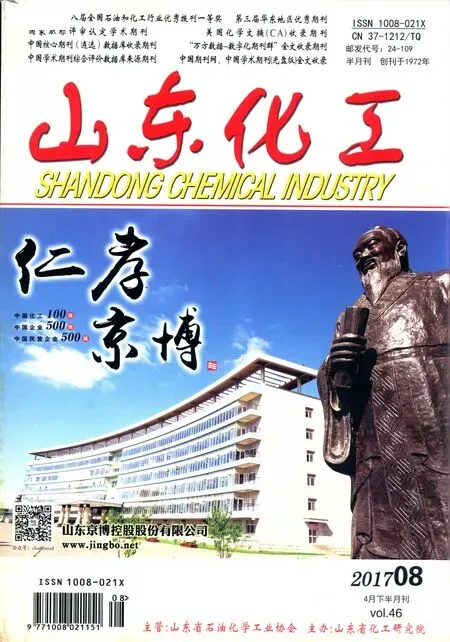

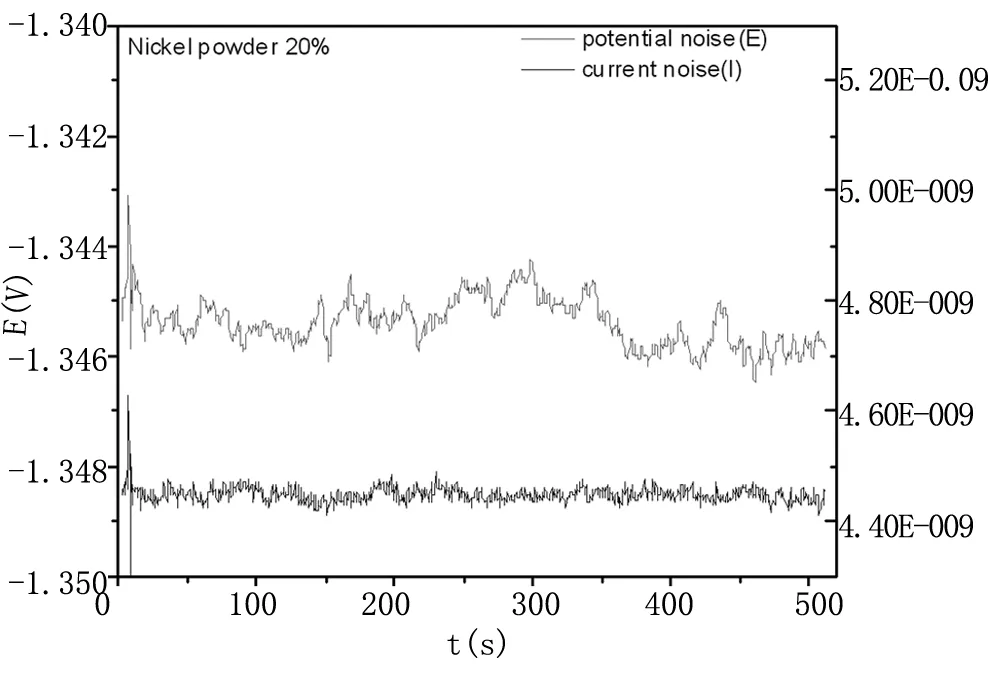

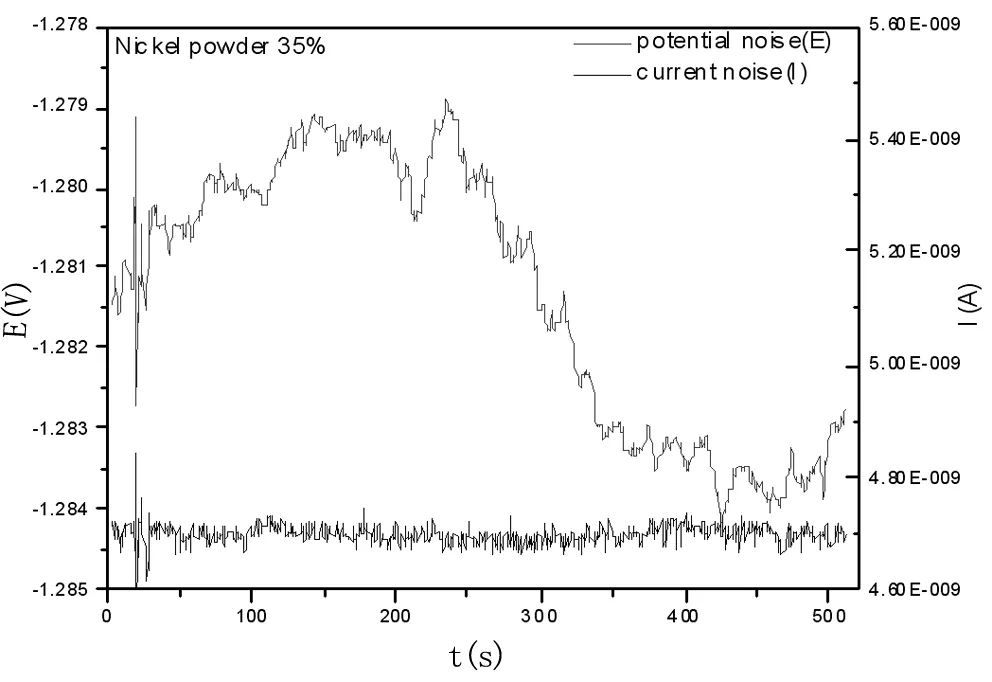

图1、图2、图3、图4分别为镍粉含量为20 %、25 %、30 %、35 %的导电涂层涂覆的镁合金基体电化学噪声时域谱图。根据电化学噪声电流、电位信号在时域上的波形特征,判断或预测腐蚀发生的情况。一般均匀腐蚀或钝化状态下对应的曲线比较平稳没有明显的暂态峰,而局部腐蚀时域谱曲线有剧烈的波动,并且出现明显的暂态峰[5-7]。快速下降后缓慢上升的电位噪声对应于电极表面的孔蚀过程[8],电位突变表征着钝化膜的破坏与修复过程;而电位噪声的快速上升和缓慢下降对应于电极材料的缝隙腐蚀过程[9-10]。因此,通过时域谱噪声峰的特征可以判断腐蚀发生的类型。一般而言,暂态峰的强度越大,出现的频率越高,说明电极表面反应活跃,腐蚀程度越剧烈[11]。

图1 涂层镍粉含量为20 %的电化学噪声时域谱

图1电位噪声曲线和电流噪声曲线均变化较小,均为出现有明显的暂态峰,且整体趋势较为平缓,镁合金基体没有严重的局部腐蚀现象,说明镁合金基体在导电涂层的防护下没有明显的表面缺陷。

图2 涂层镍粉含量为25 %的电化学噪声时域谱

图2电位噪声和电流噪声变化不大,除了两个小窄峰值基本无其他明显暂态峰,电位噪声有上升的趋势,但也没有明显的急升,且在后段电位噪声曲线也基本趋于平缓。说明镁合金基体有蚀点死亡的趋向,也就是涂层可能存在有微孔,但微孔腐蚀后自我修复阻塞微孔。

图3电流噪声曲线出现了一个窄峰外基本平缓,电位噪声缓慢上升,蚀点产生,而后下降趋向平缓,蚀点死亡,有蚀点产生说明涂层存在有微孔,但很快微孔腐蚀就消失了,可能是由于腐蚀产物对小孔的阻塞作用。

图3 涂层镍粉含量为30 %的电化学噪声时域谱

图4 涂层镍粉含量为35 %的电化学噪声时域谱

图4电位噪声曲线波动较大,且有明显的暂态峰,电流噪声曲线的波动也相对前两种涂层较大,电位、电流噪声均有升降,镁合金基体表面不断有蚀点产生和死亡,导电涂层可能存在小孔,涂层有发生局部腐蚀。

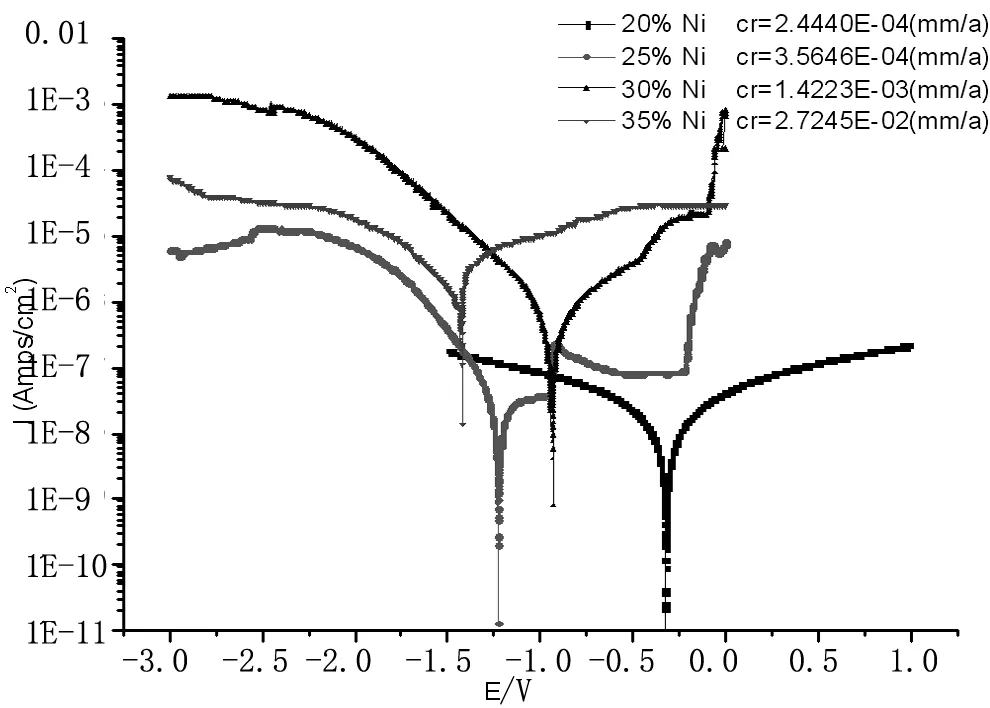

图5为镁合金基体涂覆不同镍粉含量涂层的极化曲线,由拟合的腐蚀速率可得随着涂层镍粉含量的增加,镁合金的腐蚀速率增大,导电涂层的防腐蚀性能越差。

图5 镁合金涂覆不同镍粉含量涂层的极化曲线

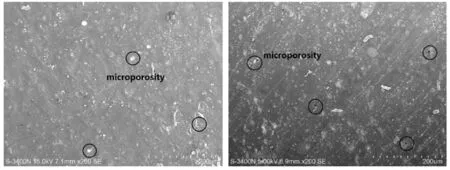

图6a、6b分别为含30 %、35 %镍粉的导电涂层做完电化学噪声和极化曲线测试后的扫描电镜图,可观察到两种涂层表面均有少量微孔,但图6b涂层微孔明显大于图6a涂层微孔,且微孔中有黑色腐蚀产物。这也证明了镍粉含量为35 %电化学噪声时域谱波动较大以及极化曲线拟合的腐蚀速率较大的原因。

图6a 镍粉含量为30 %的导电涂层 图6b 镍粉含量为35 %的导电涂层

Fig.6a Nickel powder content of 30 % of the conductive coating Fig.6b Nickel powder content of 30 % of the conductive coating

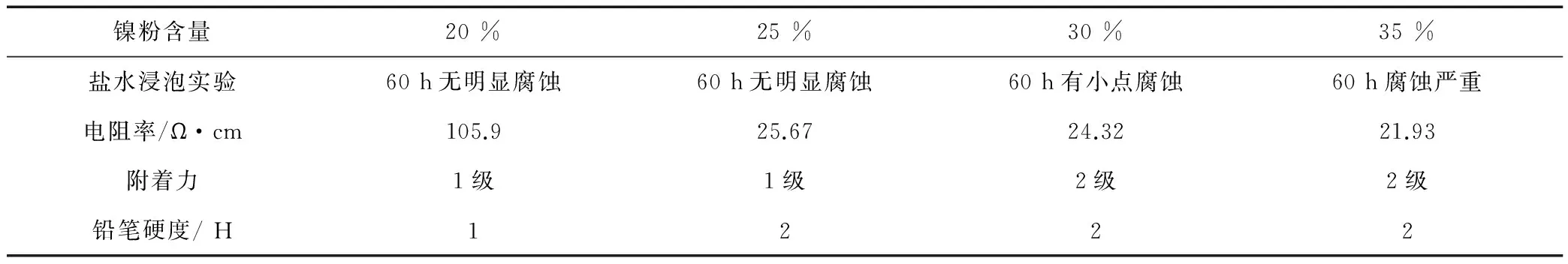

表1为不同镍粉含量涂层的性能测试结果。

表1 不同镍粉含量的涂层性能

由表2数据得出随着导电填料镍粉的增加涂层电阻率减小,即涂层的电导率增大,涂层的导电性能增强。综合表中其他性能分析,导电涂层中镍粉含量为25 %时,导电涂层的综合性能较优。

2.2 固化剂与树脂对涂层性能的影响

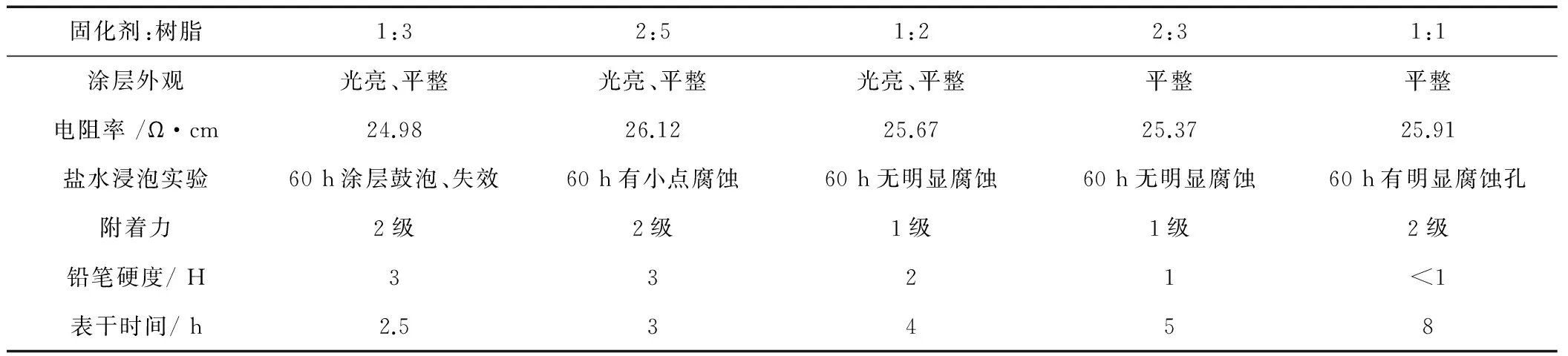

实验配方固化剂与树脂比值以及涂层性能参数如表2,其中实验配方中镍粉含量为25 %,助剂成分不变。

表2 不同比值的固化剂与树脂的涂层性能

由表2双组分聚氨酯中,固化剂含量越高涂层越光亮,对涂层的附着力、硬度以及干燥时间均有较大影响,本实验中固化剂比重越大涂层硬度越大,涂层表面干燥时间越短;盐水浸泡试验和附着力测试均得出固化剂与树脂为1:2和2:3时性能最好;另外固化剂与树脂的比值对涂层的导电性能无明显影响。固化剂的过高和过低都不利于涂层的防腐蚀性能,需要合适的比例配比使其最大量的交联固化才能提高其性能[12-13]。综上实验结果选择固化剂与树脂比值为1:2,涂层综合性能较好。

3 结论

镁合金导电涂层中导电填料镍粉对涂层的导电性能和防腐蚀性能均有较大影响,镍粉含量越高涂层导电性能越优,防腐蚀性能越差;固化剂与树脂比值主要对涂层的防腐蚀性能影响较大,合适的比值有利于涂层的防腐蚀性能;综合分析,本实验固化剂与树脂比值为1:2,镍粉含量为25 %时涂层综合性能较优。

[1] 丁文江,吴玉娟,彭立明,等.高性能镁合金研究及应用的新进展[J].中国材料进展, 2010, 29(8):37-45.

[2] 姚素娟,张 英,褚丙武,等.镁及镁合金的应用与研究[J]. 世界有色金属,2005(1):26-30.

[3] 王栓强. 镁合金腐蚀与防护研究进展[J]. 全面腐蚀控制,2013(2):35-37,60.

[4] 倪维良,邵旭东,郁 飞,等. 镁合金防腐表面处理与涂层技术研究进展[J].涂料工业,2012, 42(7):75-79.

[5] Klapper H S, Goellner J, Heyn A. The influence of the cathodic process on the interpretation of electrochemical noise signals arising from pitting corrosion of stainless steels[J].Corrosion Science, 2010, 52(4): 1362-1372.

[6] Pistorius P C, Burstein G T. Detailed investigation of current transients from metastable pitting events on stainless steel-the transition to stability[C]. Materials Science Forum. Trans Tech Publications, 1992, 111: 429-452.

[7] Pistorius P C, Burstein G T. Metastable pitting corrosion of stainless steel and the transition to stability[J].Philosophical Transactions of the Royal Society of London A: Mathematical, Physical and Engineering Sciences, 1992, 341(1662): 531-559.

[8] 胡会利,李 宁,程瑾宁. 不同金属的电化学噪声研究[J].电镀与精饰,2007(02):4-7.

[9] Yang M Z, Wilmott M, Luo J L. Crevice corrosion behavior of A516-70 carbon steel in solutions containing inhibitors and chloride ions[J].Thin Solid Films, 1998, 326(1-2):180-188.

[10] 胡 骞,邱于兵,郭兴蓬.Q235碳钢缝隙腐蚀的电化学噪声研究[J].电化学,2009(2):184-189.

[11] 姜文军,陈振宇,郭兴蓬.N80钢点蚀行为的研究[J].材料保护,2007,40(8):27-29.

[12] 陈卫星,郑建龙,许岗,等. 双组分聚氨酯涂料的制备与性能表征[J]. 西安工业大学学报,2006(03):258-263.

[13] 夏彦杰. 双组分聚氨酯涂料[J].中国涂料,1999(02):26-32.

(本文文献格式:邓培基,王春伟,方逸尘,等.镁合金镍系导电防护涂层的性能研究[J].山东化工,2017,46(08):26-28,32.)

Study on the Performance of Ni - based Conductive Protective Coatings for Magnesium Alloys

DengPeiji1,WangChunwei1﹡,FangYichen1,WeiFei2,QinXiaoyan1,HeCan2,HuangYingheng1,2﹡

(1. School of Materials Science and Engineering, Guangxi University, Nanning 530004,China;2. Guangxi Jingzheng Science and Technology Development Co., Ltd., Nanning 530004, China)

Preparation of magnesium alloy conductive protective coating with high solid two-component polyurethane as film-forming material and nickel powder as conductive filler. In order to improve the conductivity and corrosion resistance of the coating as the main purpose, through the electrochemical noise, polarization curve and other detection methods. Studying the effects of two-component polyurethane powder content, curing agent and resin ratio on the coating properties. The results show that the content of nickel powder in the coating is proportional to the conductivity and is inversely proportional to the corrosion resistance. When the ratio of curing agent to resin is 1: 2 and the content of nickel powder is 25 %, the coating performance is the best, The coating hardness, surface dry time and corrosion resistance of a greater impact.

2017-03-07

邓培基(1991—),湖南娄底人,硕士研究生,主要研究方向金属加工与金属防护。

TQ633.9

A

1008-021X(2017)08-0026-03