电极转速可调电加工装置设计及内部流固耦合分析

黄绍服 张建翔 张茜熙 李君

摘 要:随着高性能材料的微小孔结构在航空航天、医疗等领域的广泛应用,微小孔加工技术也得到了不断地深化。依据特斯拉涡轮机原理,设计了电极转速可调电加工装置,通过调节电极转速及管电极末端出口工作液压力,实现电极转速可调电加工。此外,对装置内部进行了流固耦合分析,计算结果表明:随着入口工作液流速的增加,转动部分的变形量、工具电极转速也随之增加。

关键词:特斯拉原理;电极转速可调电加工装置;流固耦合

中图分类号: V261.5 文献标志码:A

文章编号:1672-1098(2017)05-0005-04

Abstract:The paper designs an adjustable electrode processing device based on the principle of Tesla turbine. The electrode speed can be adjusted by adjusting the electrode speed and the working fluid pressure at the end of the tube electrode. In addition, the fluid-solid coupling analysis is carried out inside the device. The calculation results show that with the increase of the flow rate of the inlet working fluid, the amount of deformation of the rotating part and the speed of the tool electrode also increase.

Key words:Tesla principle; electrode speed adjustable electric machining device; fluid-solid coupling

随着高性能材料的微小孔结构在航空航天、医疗等领域的广泛应用,微小孔加工技术也得到了不断地深化。目前常见的微小孔加工方法有传统加工及非传统加工两种。传统加工方法如机械钻削微小孔,对刀具强度要求较高,而且加工后有飞边及毛刺等加工缺陷[1];非传统的微小孔加工方法常见的有激光加工、电火花加工及电解加工。但激光加工、电火花加工后在微小孔表面会产生再铸层及微裂纹等,影响微小孔加工表面质量[2]。电解加工中如其中的电液束加工微小孔,采用玻璃制成的锥形喷嘴喷射出通电的电解液对工件进行去除材料的方法,其加工微小孔表面质量较好,但难以制造深径比较大的锥形玻璃喷嘴而且玻璃管易于破损[3],给微小孔加工带来一定的影响。本文依据特斯拉涡轮原理设计了电极旋转速度可调的电加工装置,并对其内部进行了流固耦合分析。

1 电极转速可调电加工装置设计

1.1 整体结构设计

电极转速可调加工装置整体结构包括壳体部分、转动部分、密封部分。可调流速工作液经壳体部分的入液口流入壳体,并与转动部分的光滑转片发生流固耦合作用及形成压力工作液,带动旋转轴及电极进行转速可调高速旋转,压力工作液从出液口喷射出;在壳体上安装引电螺钉,将加工电流引入壳体内部工作液并传递到加工区域;设计时考虑了壳体能够承受的设计压力及转动部分的设计结构尺寸。密封部分主要是根据设计的压力、旋转的速度进行选择使用。电极转速可调电加工装置整体结构图如图1所示。

2 内部流固耦合分析

2.1 几何模型及网格划分

电极转速可调电加工装置进行内部流固耦合分析时,几何模型的建立包括固体域几何模型和流体域几何模型。如图2所示固体域几何模型及网格划分。对于流体域几何模型,其参数设置如表1所示,流体域几何模型及网格划分如图3所示。对于固体域几何模型和流体域几何模型的网格划分采用四面体单元进行细化,其中固体域几何模型网格生成总数为110 806,流体域几何模型网格生成总数333 892。

2.2 分析方法

本文主要通過改变加工装置入口流速的变化,采用CFX进行流固耦合分析,来考察发生流固耦合作用时对转动部分的影响。

2.3 计算结果与分析

1) 入口流速与转动部分变形量的关系

由图4可知,转动部分最大变形量发生在转片的外侧位置,随着加工装置工作液入口流速的增加,转动部分的变形量也不断增加,最大变形量位置不变,转动部分的旋转轴下端变形量最小且接近于零。主要因为加工装置内部发生流固耦合作用时,工作液与转片间的耦合作用起主导作用,使转片的形变量最大;加工装置入口工作液与转片的初始接触位置为转片外测且切向于转片,入口流速越高,切向力越大,形变量越大且位置不变。

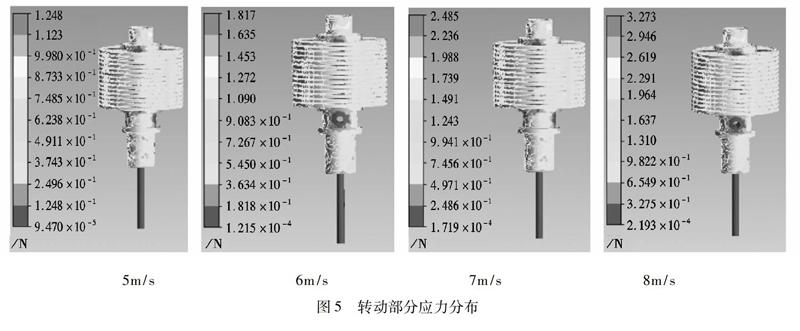

2) 入口流速与转动部分应力关系

由图5可知,加工装置转动部分的应力主要分布在转片各通液口之间和转动部分旋转轴上端,转动部分旋转轴下端应力较小;随着加工装置入口工作液流速的增加,转动部分的应力也不断增加,最大应力分布位置不变且应力值较小。主要因为加工装置内部发生流固耦合作用时,对于加工装置壳体内部的转动部分所受作用力最大,且各转片上各通液口的通液作用,使得加工装置内部的转动部分及各转片通液口应力最大。由于最大应力值较小,因此进行微小孔加工时,使转动部分避免了破坏及提高其持续、稳定高速转动的能力,促进微小孔加工质量。

3) 入口流速与转动部分转速的关系

由图6可知,加工装置转动部分的最大速度分布在转片位于加工装置入液口所在位置的一侧,最小速度分布在转片位于加工装置入液口所在位置的另一侧;随着加工装置入口工作液流速的增加,转动部分的转速也不断增加,且最大转速位置不变。主要因为加工装置工作液入口处所对应的转片区域为进口工作液的直接作用位置,该区域的转片受切向力最大,因此该区域的瞬时速度最大,反之瞬时速度最小;随着加工装置入口工作液流速的增加,从而增大了加工装置入口处切向于转片的工作液对转片的切向力,从而转动部分的转速也随之增加。进行微小孔加工时,转动部分下端夹持的管电极进行高速旋转时,可以对加工区域的管电极表面形成均匀磨损,保证加工微小孔的精度,同时管电极转速的调节对加工区域的工作液形成一定的扰动量,改变微小孔加工的排屑,提高微小孔加工质量。

电极转速可调电加工装置进行微小孔加工时,工作液供液装置流量泵流量Q为15L/min,调节工作液流速大小的调速阀调节流量泵出口横截面积A范围为28.26×10-6~50.24×10-6m2,所以加工装置入口流速V调节范围为4.9m/s~8.8m/s。对加工装置内部进行流固耦合分析时,其入口流速设置为5m/s、6m/s、7m/s、8m/s,所以流速设置符合实际加工时入口流速的调节范围;加工装置入口流速为5m/s~8m/s时,随着入口流速的增加,转动部分的变形量、应力、转速随之增加,且最大变形量为1.066×10-4、应力为3.273N、转速为24.54m/s,所以转动部分取最高转速情况下,其最大变形量、应力较小,最大变形量、应力越小,工作越平稳。因此,电极转速可調加工装置进行微小孔加工时,能够实现高转速平稳加工。

3 结论

1) 本文依据特斯拉涡轮机原理设计了电极旋转速度可调的电加工装置。

2) 随着加工装置入口流速的增加,转动部分的最大变形量、最大应力、最大转速也增加,且分布位置不发生改变。

参考文献:

[1] 宋永伟,姚建丽.微小孔钻削方法研究[J].航空制造技术,2012(14):96-98.

[2] 刘晋春,赵家齐,赵万生.特种加工[M].北京:机械工业出版社,2004:8-200.

[3] 施文轩,张明歧,殷旻.电液束加工工艺的研究及其发展[J].航空制造技术,2001(6):25-27.

[4] 叶煜松,尹飞鸿.煤气罐的应力分析与优化设计研究[J].机械制造与自动化,2015(4):56-58.

[5] K E BOYD,W.Rice Laminar inward flow of an incompressible fulid between rotating disks,with full peripheral admission[J].As:ME Trans.J.Appl.Mechanics,1968,35(2):229-237.

(责任编辑:李 丽)