基于数据采集卡的数据采集与监控系统

张天佑,李全英

(1.绵阳市维博电子有限责任公司 四川 绵阳 621000;2.中国兵器工业第五八研究所 四川 绵阳 621000)

基于数据采集卡的数据采集与监控系统

张天佑1,李全英2

(1.绵阳市维博电子有限责任公司 四川 绵阳 621000;2.中国兵器工业第五八研究所 四川 绵阳 621000)

数据采集与监控系统是送粉式激光3D打印设备的重要组成部分。该系统主要用于辅佐操作人员监控各个机组运行参数的变化情况,一旦发生异常,立即向操作人员发出警告,以便操作人员在第一时间检查报警信号发生处,并迅速做出处理,以减少非正常情况对设备造成的损害,从而大大降低设备的损耗。根据3D打印设备技术基础上阐述其设备运行的工艺流程、技术原理及特点,采用多线程对加工数据信息进行实时采集和监控,通过分析同步采集卡硬件选择和软件开发,初步实现了分布式数据采集和监测。文中主要介绍了基于VS2010和数据采集卡的监控系统,该系统主要包括系统登录,模拟量及开关量的采集等部分。针对监测监控设备存在的信号干扰问题,提出了软件滤波的必要性和可行性,保证了系统运行的稳定性和可扩展性,降低了开发难度。

数据采集;监控系统;3D打印设备;软件滤波

随着工业现代化的不断发展,传统的加工工艺已无法满足现代工业部件的加工需求,传统的工业产品开发,往往是先开模具,然后再做手板,而运用3D打印技术,无需开模,可以减少制造时间,降低费用,对成本有了更好的控制。3D打印需要依托多个学科领域的尖端技术,其应用领域及其广泛,从日常用具到关系国家安全的国防事业,几乎各种领域都可以有涉足[1]。3D打印技术的发展前景如此广阔,对于该设备的各项功能也同样要求严格,文中主要阐述其控制子系统中的数据采集与监控系统。VS2010作为编程语言,编程灵活高效且面对对象,其可视化编程环境更是快捷简便;数据采集卡作为普遍使用的数据采集功能扩展卡,可以适应多种型号的总线接入计算机,便于开发[8]。

1 系统组成结构

1.1 系统的组成

数据采集与监控系统(DCS)包括一台具有扩展功能的高配置通用计算机系统,计算机系统一方面可以安装相关工艺软件,为数控系统准备加工程序,另一方面可以集成气氛环境等数据采集卡和处理软件,实现气氛环境和加工成形过程中设备运行状态数据采集、监控和处理相关信息,并与数控系统通讯。数控采集卡包括:气氛环境参数采集卡、成形过程视频监控数据采集卡和送粉状态参数采集卡等。DCS系统集成负责将全部成套设备的数据采集信号和控制信号集成起来,实现统一控制和监控[2]。系统集成包括数控系统与数据采集与监控系统、气氛环境监测系统、激光器系统、送粉系统等的集成[7-9]。该系统的功能构成如图1所示。

图1 系统功能构成图

1.2 系统的功能

对于基于计算机的数据采集系统来说,其系统中的传感器和变换器负责将系统外部的各种类型的物理量转换成电信号,供数据采集和监控系统进行采集和处理[3]。系统实现的功能有以下几个方面:

1)定时检测、采集气氛子系统的当前状态,包括环境温度、湿度及氧含量等关键数据,并将数据动态显示[10];

2)定时检测、采集气氛子系统的当前状态,包括环境温度、湿度及氧含量等关键数据,并将数据动态显示;

3)当气氛室出现报警时,向监控中心发送报警消息并将报警信息记录在日志文件中。日志文件本地存储,系统通信失败时,可通过USB设备进行转储[11];

4)可在本地设置、修改和读取激光器的控制参数、送粉器的控制参数;

5)可在监控中心实时采集并显示视频信号,并对采集的数据进行统计。

2 系统软件功能设计

2.1 系统采集数据

本监控系统是基于VS2010设计,系统对气氛室、激光头、打印头和其他加工信息(工件计数、加工耗时等)等部分进行监控。系统数据采集所用的数据结构如下:

2.2 数据采集各模块分析

数据采集与监控系统监控外部各设备状态,主要通过与其通讯来实现数据状态采集,不同的外设将会有不同的通讯协议,并分占不同的通讯端口,传递不同的系统信息。控制系统主控流程图如图2所示。

气氛室作为数据采集与监控系统的主要监测部件,系统同样主要通过与气氛室进行RS485通讯来实现数据状态采集。数据采集与监控系统具有多种报警数据采集方法,全面获取在加工过程中气氛室的工况数据采集,可实现以下数据的采集:当前加工程序信息,加工开始时间/加工结束时间,加工速度、报警号等,其结果输出可以设定在工控机的固定位置,然后由系统对此类文件进行实时监控,经过如此设置和运行后生成相应的数据、报警输出文档[4]。由此生成的文件为实时刷新,为了保证得到数据的实时行,要保证在数据刷新后监控系统可以立即读取到最新的信息,并得到当前刷新的最新数据。在处理上,使用了多线程技术来实现,主线程生成一个子线程来对气氛室进行监控,不断读取最后更改时间,保证了信息的及时性和准备性[14-15]。

在自动加工过程中,系统对气氛室采集的数据除了氧含量、水含量、内外压差显示外,还有报警指示。

2.2.1 水含量数据采集模块分析

水含量数据采集模块的设计是通过KBM-30通讯采集卡来实现的。该模块使用固定的通讯数据格式:9 600,8,N,1。模块支持标准的 modbus rtu 协议,模块使用功能码03(读取保持型寄存器)读取模拟量值,长度为一个字(2个字节),寄存器地址为00 00(大部分组态软件寄存器地址要加1,比如组态王里的地址为40001)。KBM-30通讯采集卡外观如图3所示。

读取模块模拟量值,发送给模块的命令帧:03 03 00 00 00 01 85 E8,其中第一个字节03为模块通讯地址,第二个03为读取模拟量值的功能码,00 00为寄存器地址,00 01为读取寄存器的字(两个字节)数,85 e8为crc校验,高位在前。模块返回:03 03 02 00 50 C1 B8,其中第一个03为模块通讯地址,第二个03为读取模拟量值的功能码,02为返回数据的字节数,00 50为返回的数据,即模拟量值,c1 b8为crc检验。其中返回数据00 50为一个有符号整形数值,00 50转换为十进制为80,然后乘以一个固定系数(表1)就是实际测得的数值[12]。

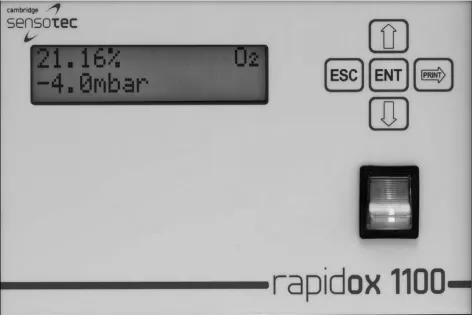

2.2.2 氧含量数据采集模块分析

氧含量数据采集模块的设计是通过Rapidox 1100-ZP便携式氧气分析仪来实现的。该分析仪测量准备,氧气分析量程为1ppm到100%,适合在线连续测量分析,响应时间T90约为5s,精确度为实际测量氧气的±1%,精准度为±0.5%,校准程序简易,可以使用任意两种气体对仪器进行校准[13]。可编程报警继电器全数据记录软件使用RS232连接到数据采集与监控系统,支持标准的modbus协议。Rapidox 1100-ZP便携式氧气分析仪外观如图4所示。

在自动加工过程中,采集与监控系统定时向氧气分析仪发送单字符“d”,氧气分析仪返送数据字符串。例如,返送的字符串为:d2.959E+05,-1.426E+01,2.000E+00,,23:19:40,14/01/00,,,ALM1&2,0[CR][LF]。

图2 主控制流程图

图3 KBM-30通讯采集卡

表1 KBM-30模块模拟量计算表

字符串中“d”表示数据已经回送;“2.959E+05”是科学计数法,是氧含量读数,单位ppm;“,”是数据分隔符;“-1.426E+01”表示氧传感器读数,单位是mV;“2.000E+00”表示内部压力传感器读数,单位是bar;“23:19:40”表示氧分析仪采集数据时的系统时间;“14/01/00”表示氧分析仪采集数据时的系统日期;“ALM1&2”表示数据报警号;“0”表示传感器状态码;[CR]=ASCII 13,[LF]=ASCII 10。

图4 Rapidox 1100-ZP氧分析仪

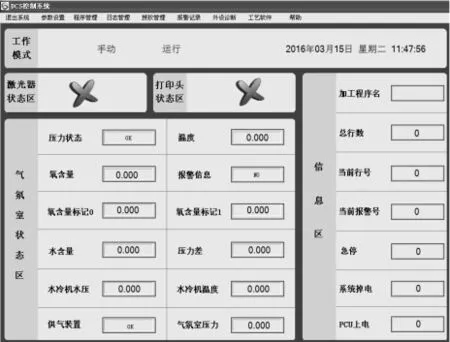

3 系统登陆

用户登陆时需要输入用户名和密码才能进入数据采集与监控系统。输入用户名和密码后点击 “登录”按钮开始登录,若用户名和密码输入正确,则登录成功,反之,则登录失败[5]。登录成功后,监控系统人机界面如图5所示。

图5 系统人机界面

4 结束语

文中提出了以VS2010和数据采集卡相结合的基于送粉式3D打印的数据采集与监控系统,监控在自动加工过程中气氛室、激光头、打印头等相关模拟量、开关量以及其它加工信息。本文着重介绍了基于KBM-30通讯采集卡及Rapidox 1100-ZP便携式氧气分析仪的模拟量和开关量的采集。运用VS2010编程简单快捷,数据采集卡采集各种数据流程简洁,应用效果令人满意[6]。本系统的解决方案相对于类似应用环境的数据采集和监控具有一定的借鉴意义[15-16]。

[1]周林,殷侠.数据采集与分析技术[M].西安:西安电子科技大学出版社,2005.

[2]肖忠祥.数据采集原理[M].西安:西北工业大学出版社,2001.

[3]王林,商周,王学伟.数据采集系统的发展与应用[J].电测与仪表, 2004(8):1-7.

[4]王振红,赵新建.数据采集以及监控系统[M].北京:北方工业大学出版社,2003.

[5]任哲等编著.MFC Windows应用程序设计[M].北京:清华大学出版社,2013.

[6]杨国富等编著.Visual C++程序开发案例解析[M].北京:清华大学出版社,2013.

[7]周毓林,宁杨,陆贵强,付林林.Windows CE.net内核定制及应用开发[M].北京:电子工业出版社,2005.

[8]裴凤芹,盛端阳,马伟力.数据监控与采集系统在燃气系统中的应用[J].中国住宅设施,2004(7):42-45.

[9]张晓杰,刘海昌.基于WinCC的数据采集和监控系统设计[J].工业仪表与自动化装置,2007(4):53-55.

[10]罗智佳,狄琤,毛宗源.基于以太网的分布式数据采集监控系统的应用 [J].微计算机信息,2006,22(1):22-24.

[11]李运涛,王庸贵,刘继平.一种实时数据采集与监控系统[J].中国测试技术, 2004,30(1):25-26.

[12]黄明,梁旭,岳洋.基于CAN总线设计实现的数据采集监控系统[J].化工自动化及仪表, 2010,37(6):79-81.

[13]王敬利,刘德忠.现场总线控制技术在数据采集与监控中的应用[J].机械与电子,2007(2):41-43.

[14]张玉珊,张丽霞.过程计算机控制系统中的软件滤波对策 [J].河南师范大学学报:自然科学版,2001,29(3):69-72.

[15]王正友,赵鸿萍,李学华,等.采用软件滤波提高设备抗干扰性[J].冶金矿山设计与建设,1997(4):56-58.

[16]李楠,宋晓梅,巩学芳.一种支持USB和以太网端口的数据采集器设计[J].西安工程大学学报,2014,28(5):593-597.

Data acquisition and monitoring system based on data acquisition card

ZHANG Tian-you1,LI Quan-ying2

(1.Mianyang Weibo Electronic Co.,ltd, Mianyang 621000,China;2.Dept.of CNC,No.58 Research Institute of China Ordance Industries, Mianyang 621000, China)

Data acquisition and monitoring system is an important part of the Feeding Method Laser 3D Printing equipment.The system is mainly used to assist the operator to monitor the operation parameters of the various units of the situation, once an exception occurs, the operator immediately issued a warning, so that the operator in the first time to check the alarm signal occurs, and quickly make a deal to reduce the damage caused by abnormal conditions of the device,thus greatly reduce the loss of equipment.According to the 3D printing equipment technology based on elaborated the process of the operation of equipment,technical principles and characteristics by multiple threads of processing data of acquisition and real-time monitoring,through the analysis of the synchronous acquisition card hardware selection and software development,the initial realization of the distributed data collection and monitoring.This paper mainly introduces the monitoring system based on VS2010 and data acquisition card.The system mainly includes the entry of the system,the analog quantity and the collection of the switching value.The necessity and feasibility of software filtering is put forward in view of the signal interference problem in the monitoring equipment,which ensures the stability and expansibility of the system and reduces the difficulty of development.

data acquisition; monitoring system; 3D printing equipment; software filter

TN06

:A

:1674-6236(2017)15-0117-05

2016-06-13稿件编号:201606097

张天佑(1980—),男,陕西汉中人,高级工程师。研究方向:数控技术。