不同拉扭加载速率下低碳钢力学特性试验研究

喻 秋,李顺才,李川琪

(江苏师范大学 机电工程学院,江苏 徐州 221116)

不同拉扭加载速率下低碳钢力学特性试验研究

喻 秋,李顺才,李川琪

(江苏师范大学 机电工程学院,江苏 徐州 221116)

基于拉伸扭转组合变形理论及平面应力状态理论,推导了低碳钢试件在轴力及扭矩作用下断裂时主应力及其主方向的计算公式。该文设计了3种拉扭加载速率的试验方案,通过试验得到了相应的扭矩、轴力、应变及扭转角的时间曲线,观察了试件破坏时的断面特征,并将试验值与理论计算结果进行了比较。结果表明,随着加载速率的增加,低碳钢的延伸率增加,断面收缩率减小;抗拉强度、屈服极限和扭转强度提高,断裂时的主应力及主方向值增大,试件破坏时的主方向与理论计算结果的变化规律一致。

拉扭实验;加载速率;主应力;主方向;断裂载荷

金属材料长期受到拉扭作用会导致材料性能下降,缩短使用寿命,直接降低工作效率和收益。一些学者研究了材料在拉扭作用下的力学行为,文献[1-3]利用扫描电镜研究拉扭作用下CL60 钢微动疲劳裂纹的萌生和扩展机制特征,比较不同应力幅值对CL60 钢拉扭复合微动疲劳寿命的影响,指出拉扭微动疲劳寿命因不断增加循环应力幅而一直不停地减少。文献[4-6]研究了S135钻杆钢的拉扭复合加载疲劳行为,指出一些如疲劳源区、疲劳裂纹稳定扩展区和快速瞬断区等区域加在一起,最终才会形成疲劳断口,而金属最初的疲劳裂纹也是从试样的表面出现的,再而向内部延伸,最终疲劳裂纹布满金属内外部。文献[7]研究了拉伸和扭转组合力作用下脆性材料断裂的一般准则,提出适用于无机玻璃(包含陶瓷)等脆性材料在拉伸和扭转组合力下的断裂准则。文献[8-9]通过试验研究了拉扭复合加载下薄壁管件的循环应力应变关系特性,总结得到了建立多轴循环应力应变模型的方法,并通过拉扭复合比例与非比例循环加载试验进行来验证。文献[10-12]用塑性增量理论研究了受拉扭作用下超塑性材料薄壁圆筒的应力和应变率关系,导出拉扭问题中拉应力与切应力之比,得出在拉扭等比例应变率加载情况下正应力和切应力的变化规律。文献[13]-[14]研究了拉扭双轴疲劳寿命预测方法,提出了一种新的多轴高度疲劳寿命预测方法。文献[15]运用弹塑性有限元法研究了拉扭循环加载下的锻铝合金LD5缺口的寿命预测和应力应变分析、计算,结合寿命预测模型和累积损伤理论对LD5缺口件的寿命进行了较好的预测。

杆件在单一的轴向拉力或扭矩作用下的应力应变理论及试验技术已经很成熟,而组合变形下由于载荷组合种类的差异及变形的复杂性,杆件相应力学特性的试验研究尚没有统一的试验标准,为了研究金属材料在拉扭作用下的力学特性,本文设计了3种不同拉扭加载速率的试验方案,利用烟台力尔公司生产的电子拉扭试验机得到低碳钢在拉伸和扭转作用下的载荷及变形时间曲线,比较了不同加载速率下的抗拉强度、断裂载荷、屈服极限及扭转强度的变化趋势。

1 拉扭组合变形理论分析

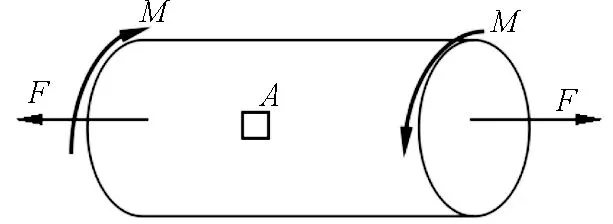

图1 杆件拉扭示意图

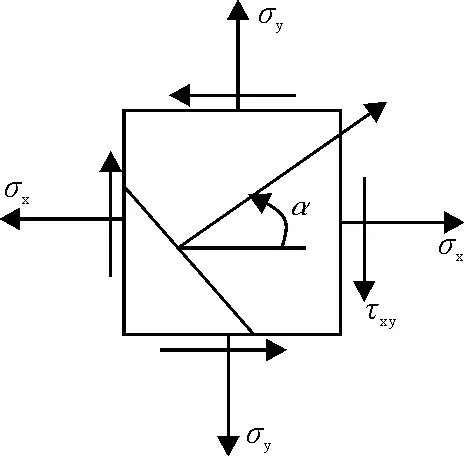

图2 单元体应力分析图

杆件承受轴向拉力F与外力偶矩M的共同作用,如图1所示,则拉扭作用下构件表面A点的单元体应力分布如图2所示。

根据材料力学理论,可知,图2中σy=0;拉力F作用下,横截面上的正应力[16]为:

(1)

在力偶矩M的作用下,扭矩T=M,横截面上A点的剪应力[16]为:

(2)

其中

(3)

Wt为抗扭截面系数,D为圆形截面的直径。

复杂应力状态下主应力的计算公式如下:

(4)

(5)

主方向的计算公式如下:

(6)

则可以计算得到低碳钢在拉扭联合作用下断裂时的主应力及主方向:

(7)

(8)

式中,α0为主应力与横截面法线的夹角。

2 试验系统及试验方案

试验设备为电子拉扭试验机,如图3所示,该试验机可以进行金属材料的拉伸、压缩、弯曲、剪切、扭转、拉扭等试验,低碳钢试件如图4所示。

图3 拉扭电子试验机

图4 实验试件

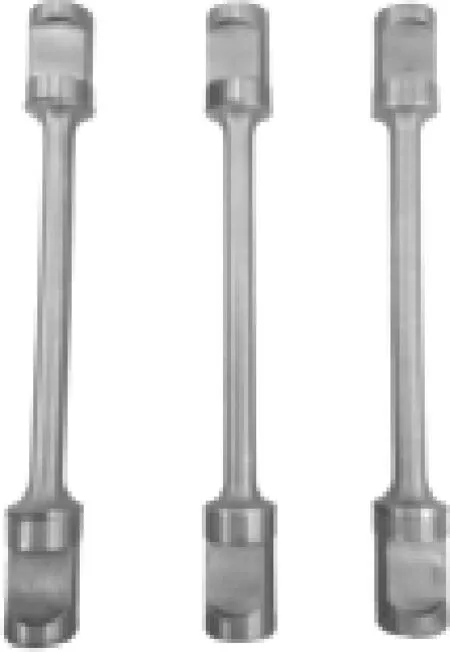

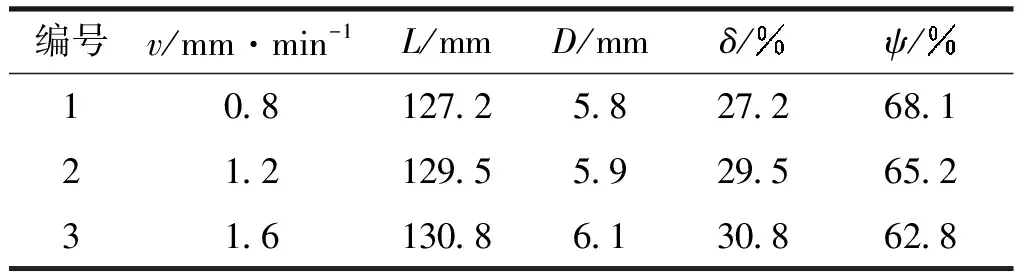

如表1所示,取相同批量生产的相同尺寸的标准低碳钢试件3个,量取其标距L0及直径D0。根据试件尺寸及试验机的使用要求,对低碳钢1、低碳钢2和低碳钢3分别设置轴向位移加载速率v为0.8 mm/min、1.2 mm/min和1.6 mm/min,扭转的角位移加载速率γ相同,均为0.8°/min,观察低碳钢在拉伸扭转变形过程中的力学性能变化。

表1 试验方案

3 试验步骤

1)安装试件。

先安装好试验机的拉扭夹头,然后调整两夹头的位置至适合安装试件的距离后,将试件安装到拉扭试验机的夹头内。

2)按照试验方案进行实验。

按表1试验方案设置3种不同的加载速率分别对低碳钢试件进行加载。

3)采集数据。

通过电脑查看有关实验曲线图,保存试验数据,观察并记录金属试件被拉扭破坏后其形状及尺寸的变化情况。

4)观察断面形状、测量试件断裂后的尺寸,测量破坏面主方向。

从试验台上取下被拉断的低碳钢试件,观察断口形状并测量实验后的标距L和直径D,用以计算延伸率及断面收缩率。将断裂后的两端试件拼装起来,量取破坏面与横截面的夹角,以便于与理论计算得到的主方向进行比较。试验后的断裂试件如图5所示,杆件断口形状如图6所示。

图5 断裂后试件

图6 试件断口图

4 试验结果及分析

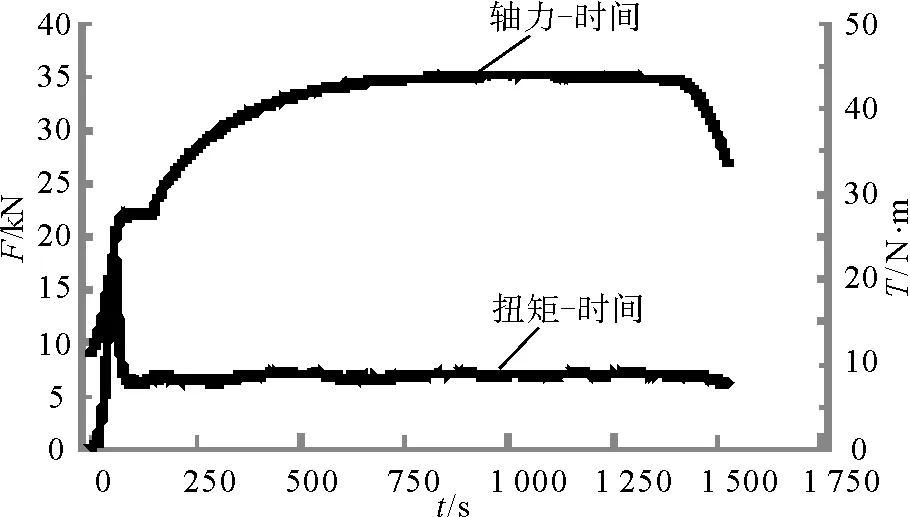

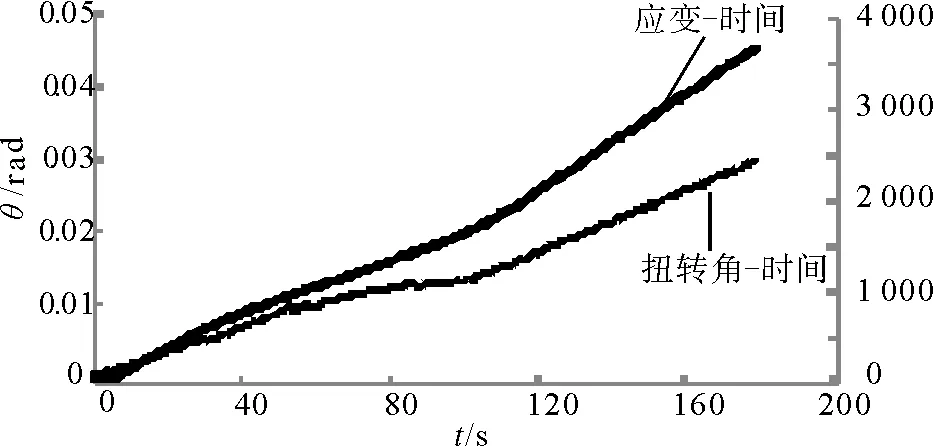

试验过程中,系统可以实时采集试件的载荷及位移,并绘制在相应加载速率下的载荷时间曲线及变形时间曲线。作为代表,如图7、图8所示,分别给出了低碳钢1、低碳钢3的轴力F及扭矩T、扭转角θ及轴向应变ε的时间曲线。

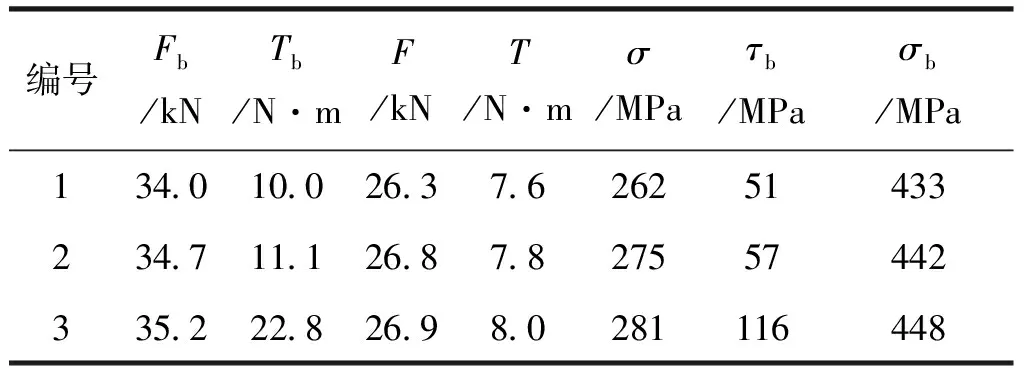

利用上述低碳钢的载荷-时间曲线及位移-时间曲线,可得到低碳钢试件断裂后尺寸L、D及延伸率δ、断面收缩率ψ,如表2所示,试件破坏前承受的最大轴力Fb、最大扭矩Tb、断裂时的轴力F及扭矩T、屈服应力σs、抗拉强度σb及扭转强度τb,如表3所示。

(a)低碳钢1

(b)低碳钢3图7 轴力及扭矩时间曲线

(a)低碳钢1

(b)低碳钢3图8 扭转角及应变时间曲线

表2 断裂后试件尺寸

表3 拉伸与扭转载荷及强度

根据表2可知:1)拉扭作用下,试件变得细而长;2)随着加载速率的增加,低碳钢的延伸率增加,断面收缩率减小。

根据表3可知:随着加载速率的增加,低碳钢的抗拉强度、屈服极限和扭转强度提高。

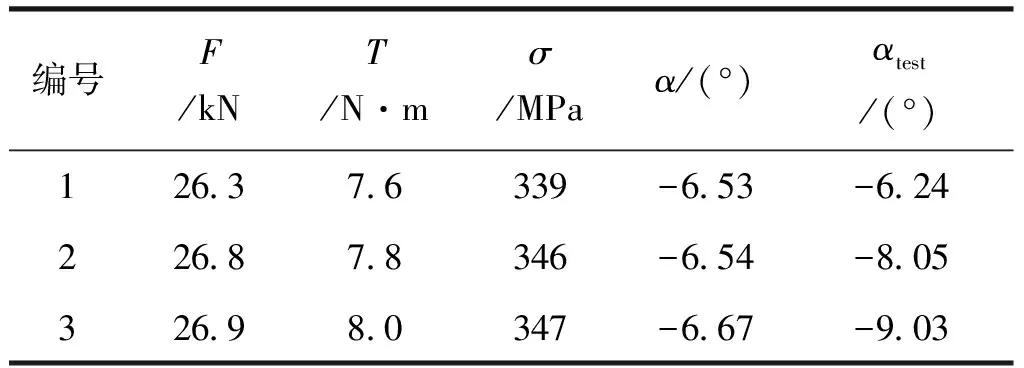

根据断裂时的轴力F、扭矩T,利用式(7)和式(8)可以依次计算出对应的最大主应力σ及主应力与x轴的夹角α。将拉断后的两段试件拼装起来,量取或计算破坏面与横截面的夹角αtest,得到断裂后试件主应力方向与x轴的夹角αtest,如表4所示。

表4 主应力及主方向

由表4可知,随着加载速率的增加,主应力及主方向的数值增加,试验与理论计算得到的变化规律一致,但数值上还存在一定误差。主要原因:1)装夹试件时施加一定的初始载荷固定试件,再按设定速率加载并记录数据,使得各试件在正式加载前的初始变形有一定差异;2)3个试件材料内部的构成存在差异。3)断裂后因截面不平整,量取相关尺寸并计算倾角时存在一定的误差。

此外,由图6可知,拉扭联合作用下试件断裂端口与单一的拉伸或扭转破坏时不同。低碳钢单一的拉伸破坏端口一般呈典型的杯锥状,锥状倾斜面与试样轴线约成45°角。单一的扭转试验时低碳钢是沿着横截面破坏的,此破坏是由横截面面切应力引起的,断口截面平整;而拉扭联合作用下,试件破坏断口与横截面的夹角在0~45°之间,扭矩越大,夹角也越大。

5 结束语

目前关于拉扭组合变形理论比较成熟,但是由于复合加载条件的限制,相关的实验成果较少。本文利用力尔拉扭试验系统,研究低碳钢在不同的拉伸扭转加载速率下的力学特性,得到低碳钢在不同加载速率下的轴力-时间曲线及扭矩-时间曲线、轴向应变时间曲线、扭转角时间曲线,计算得到了试件断裂时的主应力及主方向,并和试验结果进行了比较。由于试验中加载的扭矩较小,产生的切应力小,因而拉扭组合变形破坏面和横截面的夹角较小。当扭矩增加,该夹角增大,破坏断口不同于单一拉伸破坏的杯状纤维组织断口或扭转破坏时的平截面断口。这对于我们研究工程中构件在组合变形作用下的破坏原因及分析具有比较重要的指导意义。

[1]向学渊,何国求,刘兵,等.CL60钢拉扭微动疲劳影响因素概述[J].上海金属,2009,31(5):25-27.

[2]徐德恒.复合应力试验机中关于拉扭加荷机构相互影响的探讨[J].试验机与材料试验,1985(4):31-35.

[3]向学渊,何国求,刘兵,等.高速列车轮轴微动疲劳影响因素概述[J].材料导报,2009(1):63-66.

[4]赵康,王荣.S135钻杆钢的拉扭复合加载疲劳行为[J].材料工程,2013(1):41-44.

[5]王荣,刘洋.热处理工艺对22Cr双相不锈钢疲劳寿命的影响[J].机械工程材料,2009,33(8):25-31.

[6]蔡建.疲劳裂纹扩展的健康监测技术研究[D].南京:南京航空航天大学,2008.

[7]郑修麟,赵康,王泓,等.拉扭复合应力下脆性材料断裂的一般准则[J].机械工程材料,2004,28(2):7-9.

[8]尚德广,姚卫星,王德俊.拉扭复合加载下循环应力应变关系的研究[J].应用力学学报,1999,16(3):67-70.

[9]陈水生.45钢微动疲劳损伤及其寿命影响因素研究[D].浙江:浙江工业大学,2005.

[10]李跃宇,刘树春.超塑性薄壁圆筒拉扭作用下应力分析[J].三峡大学学报,2013,35(4):95-98.

[11]胡桂娟.拉扭加载下金属材料的塑性行为—屈服面演化的试验与数值研究[D].广西:广西大学,2012.

[12]李跃宇,刘树春.受内压的超塑性薄壁圆筒的理论断裂时间分析[J].机械强度,2013,35(3):372-375.

[13]李博川.拉扭双轴疲劳寿命预测方法研究[D].长沙:湖南大学,2014.

[14]郑建欣.拉扭载荷对轴类零件疲劳寿命的影响[D].兰州:兰州理工大学,2013.

[15]姚晓鹏.拉扭循环加载下缺口件应力应变分析与寿命监测[D].兰州:兰州理工大学,2012.

[16]刘鸿文.材料力学[M].4版.北京:高等教育出版社,2004.

StudyontheMechanicalPropertiesofLowCarbonSteelunderDifferentTension-torsionLoadingRate

YU Qiu,LI Shuncai,LI Chuanqi

(School of Mechanical & Electrical Engineering,Jiangsu Normal University,Xuzhou 221116,China)

Based on the tension-torsion composite deformation theory and plane stress state theory,the calculation formulas of the principal stress and its main direction of corresponding to failure of low carbon steel specimen under axial force and torque were deduced.We designed three kinds of experimental programs with different tension-torsion loading rates.By experiments,we had got the time curves of torsion moment of axial force,strain and twist angle.We observed the section characteristics corresponding of the specimen failure and we compared the calculated solution with the experimental results.The reslults indicate that with the increase of loading rate,the elongation of low carbon steel increases and the shrinkage rate decrease;the tensile strength,yield limit and torsional strength are improved;and the principal stress and principal direction value at the time of fracture are also increased.The principal direction of the specimen failure is consistent with the theoretical calculation result.

tension-torsion test;loading rate;principal stress;main direction;breaking load

2016-07-08;修改日期:2016-08-25

2015年江苏省高等教育教改研究课题(2015JSJG621);江苏省大学生实践创新训练计划项目(201510320040Z)。

喻秋(1994-),女,本科生,机械设计制造与自动化专业。

李顺才,教授,主要从事非线性动力学方面的工作,zsclsc@263.net

TG142.31

A

10.3969/j.issn.1672-4550.2017.04.012