强制排流器在消除埋地金属管道杂散电流干扰中的应用

张 超

〔中国石化北京石油分公司 北京 100022〕

强制排流器在消除埋地金属管道杂散电流干扰中的应用

张 超

〔中国石化北京石油分公司 北京 100022〕

针对目前地铁运行过程中对埋地金属管道造成的直流杂散电流干扰的现状,提出利用强制排流器对干扰进行防护的措施,并对单因素电流干扰,与地铁(已运行2年)垂直交叉、埋深3.5m、管径DN300mm、双层熔结环氧粉末防腐层、已埋设10年、采用恒电位仪提供保护电流并加装镁阳极的某成品油输油管道进行实验,表明该技术对抑制管道上的直流杂散电流干扰达到最优状态,接近于未干扰的情况,大大降低了管道腐蚀隐患,提高了管道安全运行水平。

成品油管道 杂散电流 腐蚀 干扰 排流器 应用

近些年随着基础设施建设的加快,埋地油气管道与高压输电线路和电气化铁路相遇的几率越来越多,同时由于油气管道的高性能防腐层,高压输电线路、高压电塔、高速铁路、城市轨道交通等对油气管道及其阴极保护系统产生很强的干扰作用[1]。近一二十年来国内外大量油气管道失效的案例、安全事故和检测数据表明,在具有交、直流杂散电流干扰存在的情况下,油气管道更加容易出现过保护、欠保护以及一些新的腐蚀失效的情况。因此,在交直流干扰日趋严重的情况下,如何进行阴极保护的有效监测和电源输出优化,已经成为困扰油气管道阴极保护设计工作者一个急需解决的难题。

1 直流杂散电流干扰的危害与监测

在纷纷加快的城市轨道交通建设中,地铁多采取直流电力牵引系统和直流电走行轨回流的方式。在地铁运行时,由走行轨泄漏到道床及周围土壤介质中的直流杂散电流会对附近的设施造成严重腐蚀。

国外对电气化轨道交通系统直流杂散电流干扰的认识始于美国。世界上第一条商业运行的电气化铁道系统于1888年在维吉尼亚州投入运行,在随后10年,美国有数千公里的电气化铁路投入运行。几乎同时,人们发现在电气化铁道附近的地下管线和电缆遭到严重腐蚀,铁路当局也注意到铁轨和道钉遭到腐蚀的情况。调查发现,从电气化铁路运行轨道泄漏的电流是造成腐蚀的主要原因,自此开始了关于直流杂散电流腐蚀的研究。

1.1 直流杂散电流干扰对管道的危害

杂散电流即指设计规定回路以外流动的电流,其具有多源性特征。按照造成的干扰性质可分为交流干扰和直流干扰。

埋地管道的直流杂散电流干扰主要来自于附近的直流电气化铁路系统、直流电焊机等电力传输系统,或某些工业电气设备以及外部的阴极保护系统[2]。对于长距离带有涂覆层的埋地金属管道影响最普遍、最严重的直流杂散电流源是直流电气化铁路系统。

由于杂散电流的强度一般都很大,从而使金属溶解量大大增加,并可使被干扰体系在短时间内发生点蚀穿孔,甚至诱发应力腐蚀开裂。此外,地铁直流杂散电流还会干扰阴极保护系统的正常运行,使牺牲阳极系统发生极性逆转,降低牺牲阳极的电流效率,致使管道得不到有效的防腐保护。

1.2 直流杂散电流干扰的监测

目前国内外埋地管道直流杂散电流的判断及排除技术尚不完善,我国对直流杂散电流干扰的判定为管道上任意一点正向偏移20 mV或附近土壤电位梯度大于0.5 mV/m时,确认为直流干扰。国际上对于地铁动态杂散电流的判别尚未统一,其中涉及该内容的主要有英国/欧洲标准BS/EN50162—2004《Protection against corrosion by stray current from direct current systems》和澳大利亚AS2832.1—2004《Cathodic protection of metals, Part1: Pipes and cables》标准。其中英国和欧洲标准BS/EN50162—2004提出使用电流探针代替管道涂层缺陷来评价阴极保护构筑物上的波动的杂散电流干扰程度。一般持续24 h测试探针的电流(阴极保护电流和杂散电流共同作用下的结果),以管道不受波动的杂散电流干扰的时候(如晚上)的电流为参考值。通过对比干扰时间段内的持续时间和方向来对杂散电流干扰水平进行评判。澳大利亚标准是采用记录一定时长下管道的管地电位分布情况,来判定受地铁杂散电流的干扰程度。

2 强制排流器对直流杂散电流干扰的防护

强制排流器是一套自适应强制排流系统,安装在管道沿线,监测探头可自动连续监测管道上的直流杂散电流的强度,通过监测探头将监测到的数据反馈给强制排流器中心处理器控制器单元,由强制排流器杂散电流补偿和吸收单元自动完成管道上存在的杂散电流的补偿和吸收,消除管道上的直流杂散电流,保持管道上管地电位的平稳性,恢复管路各恒电位仪系统的有效工作,提高管道安全运行寿命[3]。

强制排流器原理:将管道(或金属结构物)上的杂散电流引向排流器,并经由排流器流入大地或流回干扰源,从而避免杂散电流直接从管道流入土壤造成电化学腐蚀。排流器不能影响阴保系统的工作,同时要考虑其自身受到的雷电过电压和高压输电电塔故障电流的影响。

该强制排流器不但可以消除地铁造成的直流杂散电流干扰,还可适用于直流超高压直流输电线路(HVDC)对于管道的影响,当直流超高压输出线路开始单极工作的时候,强制排流系统可在1MS内响应并开始工作,直到直流输出线路恢复正常工作。

强制排流器具有数据双向通信(远传、远控)功能,控制中心通过客户端可实时观察控制排流器各项工作数据,完成数据分析和预警,也可以通过客户端软件向强制排流器发送控制参数,完成强制排流器预定参数的调整优化,修正强制排流器的工作状态及参数。

强制排流器会按预定的时间将工作状态参数发送给强制排流器中心控制系统,中心控制系统会自动完成数据的记录、存储、预警,并将接收到的数据存储在中心控制系统服务器,中心控制系统支持历史数据查询、报表生成、导出及打印功能。

3 强制排流器的实例验证效果

3.1 现场基本情况

某成品油输油管道与地铁垂直交叉,埋深约为3.5 m,管径DN300 mm,为双层熔结环氧粉末防腐层,已埋设10年,采用恒电位仪提供保护电流并加装镁阳极。恒电位仪安装地点距离该排流点管道距离为12.8 km,为恒电位运行模式,预置电位-1.25V。

交叉处地铁已运行2年,运行时间5点至24点,附近无主变电站,直流侧标称电压为DC750V,牵引接触网电压波动范围为DC500~900V,按照地铁标准设置了相关杂散电流防堵阻措施及收集系统。经测量附近测试桩保护电位,长期处于不稳定状态,初步判定杂散电流干扰。

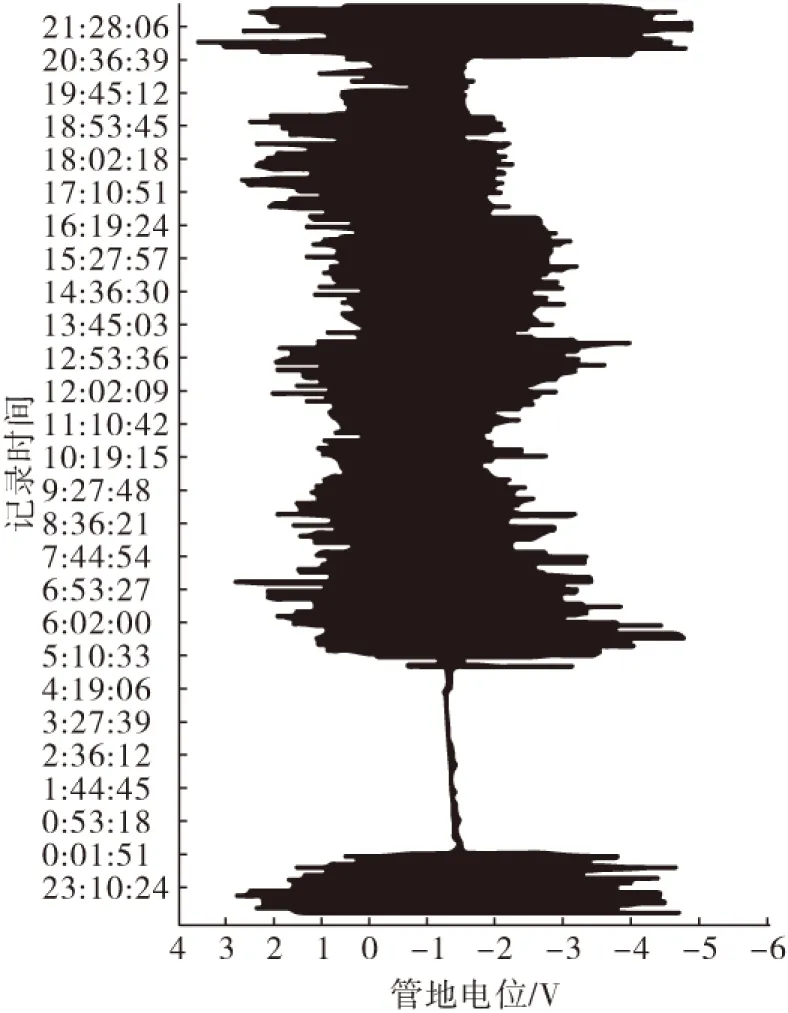

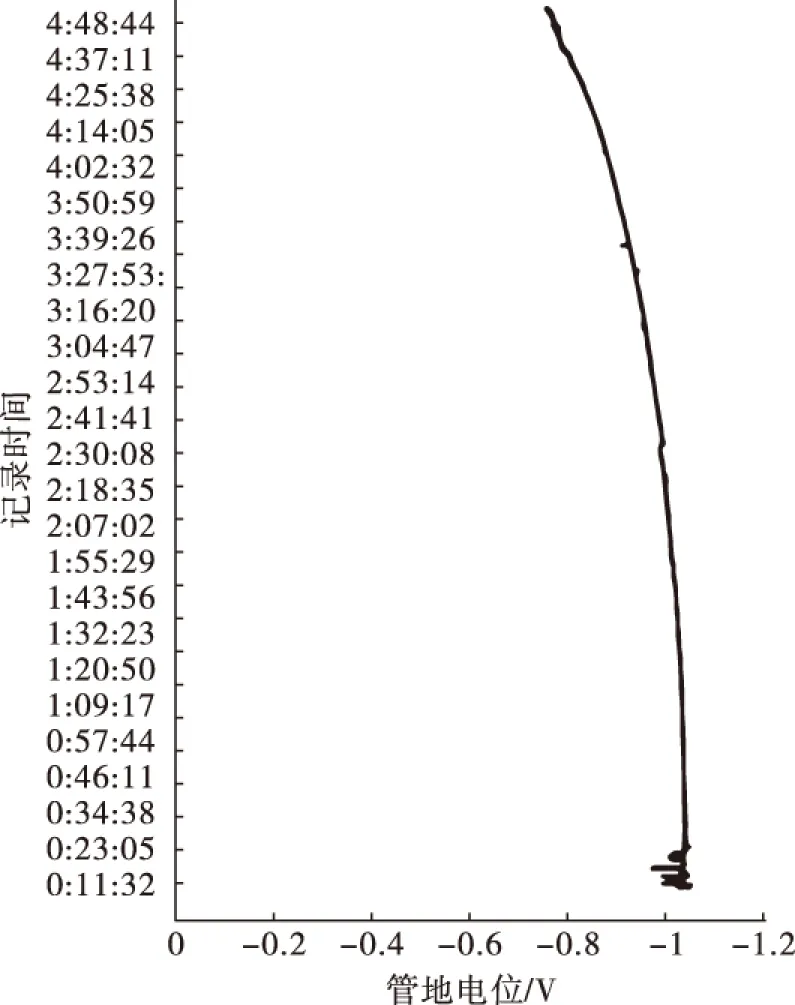

采用管地电位测试仪对未利用强制排流器管道1号测试点进行24 h电位记录,每3 s进行一次记录,管地电位正向偏移最大值3.34V,负向偏移最大值-5.03V(见图1)。在地铁停止运行后,管地电位逐渐稳定,并由-1.09V逐渐上升到-0.9V(见图2)。

图1 1号排流点24 h管地电位监测电位图

图2 1号排流点地铁停运后管地电位

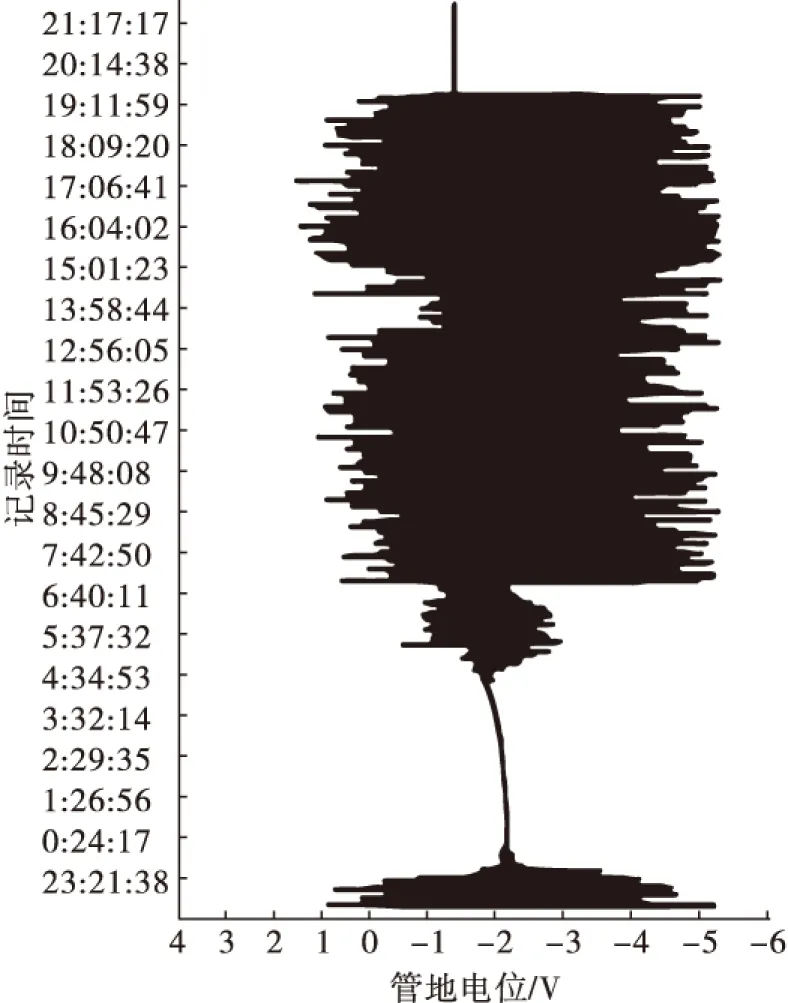

采用管地电位测试仪对未使用强制排流器管道2号测试点进行24 h电位记录,管地电位正向偏移最大值3.15V,负向偏移最大值-5.28V(具体情况见图3)。在地铁停止运行后,管地电位逐渐稳定,并由-1.05V逐渐上升到-0.62V(具体情况见图4)。

图3 2号排流点24 h管地电位监测电位图

图4 2号排流点地铁停运后管地电位

3.2 现场情况分析

由24 h管地电位记录可以看出,1号与2号测试点受到直流干扰较为严重,不仅出现了正向偏移和负向偏移,而且电流影响极大,电位值范围在-5V至3.4V之间。在地铁运行时间结束后,保护电位逐渐升高,出现未保护的状态,2号测试点甚至出现-0.6V的电位,说明阴极保护系统未发挥功能,同样可能有持续性的地铁信号用直流电流影响。

3.3 进行强制排流

根据现场情况分析,地铁供电系统对管道有极强的影响,干扰管道的阴极保护系统,如若不及时解决则极有可能造成防腐层剥离及管道腐蚀。为此,在管道与地铁垂直交叉点两侧安装强制排流器,强制排流器运行后,再对管道进行24 h管地电位测量。

从图1、3可看出,在上述监测点进行管地电位24h监测,未进行排流前管道监测点管地电位剧烈波动,且波动范围较大。强制排流器开机后,从图5、6可看到,管道上存在的杂散电流得到有效抑制,管道管地电位波动范围较小,且在地铁停运后,阴极保护系统无法保护的状态也得到了改善,达到预期的目的。通过上述试验,从排流效果来看,该排流技术对抑制管道存在的单因素直流杂散电流达到了最优状态,可使管道接近于未干扰状态,大大降低了管道腐蚀隐患,提高了管道安全运行水平(见图5、6)。

图5 1号排流点(排流后)24 h管地电位监测电位图

图6 2号排流点(排流后)24 h管地电位监测电位图

4 结束语

强制排流技术作为一种全新的排流技术,针对单因素直流杂散电流干扰取得了非常好的实际使用效果,将突破目前行业技术发展所面临的技术瓶颈,最大程度地减缓直流杂散电流对埋地金属管道造成的危害,从而保证管道后期安全高效运行。

[1] 张永飞,赵书华,李平,等.长输埋地管道阴极保护故障诊断与排除[J]. 腐蚀与防护, 2014, 35(11):1168-1172.

[2] 贝克曼 W V,施文克W,普林兹W. 阴极保护手册-电化学保护的理论与实践[M]. 胡士信,王向农等译. 北京:化学工业出版社,2005.

[3] 张玉星,杜艳霞,路民旭,等.动态直流杂散电流干扰下埋地管道的腐蚀行为[J]. 腐蚀与防护, 2013,34(9):771-774.

2017-04-12。

张超(1983-),男,本科,毕业于中国地质大学(武汉),工程师,现从事管道油库安全管理工作。