基于FLAC3D对某金属矿安全顶柱合理厚度的研究

徐 荃

(中国恩菲工程技术有限公司, 北京 100038)

基于FLAC3D对某金属矿安全顶柱合理厚度的研究

徐 荃

(中国恩菲工程技术有限公司, 北京 100038)

为了确定矿山安全顶柱的合理厚度,在保证开采安全的情况下最大程度减少矿石损失量,使用FLAC3D数值模拟软件对某金属矿地表风尘沙保护顶柱合理厚度问题进行了研究,建立全矿体数值模拟模型,同时考虑矿体开采点柱布置形式,对10m到50m 5种顶柱厚度方案进行了数值模拟计算。通过对开采过程中地表岩层的位移场、应力场的分析比较,结合顶板中矿石损失量,推荐保证安全开采条件下最为经济合理的顶柱厚度为20m。本研究对类似矿山的顶柱设计工作有一定的参考价值。

地表变形; 安全顶柱; 数值模拟; FLAC3D

1 前言

地表沉陷是地下矿山生产中常见的工程灾害之一,随着社会环境要求的日益提高,矿产资源的日益紧缺,越来越多矿体赋存条件复杂、环境要求较高的矿山投入建设,其地表沉陷预测对于环境保护以及保证生产安全有着重要的意义[1~4]。对于某些“三下”矿体和露天与地下联合开采工程,留存一定厚度的安全顶柱是保证安全开采的常见措施[5~7]。但是此类顶柱往往含有大量矿石,合理的顶柱厚度不仅能保证下部开采活动的安全,同时可最大程度减少矿石的损失,保证开采的经济效益。

某多金属矿矿体部分出露地表,有大量风积沙覆盖,开采引起的地表沉陷可能引发风积沙的失稳,加之降水作用会对井下安全开采造成极大的威胁,本文对该矿山的安全顶柱厚度进行对比研究,推荐了一种合理的顶柱厚度,保证开采的安全性与经济性。

2 矿山概况

该多金属矿为一铜、钨、钼共伴生的矿床,三者在空间上既有单矿种独立矿体,又有多矿种共生矿体。铜、钨、钼矿矿化与特定层位的层状矽卡岩和石英闪长岩密切相关。矿层空间分布上与层状矽卡岩彼此相伴或共同依存,同受层间断层控制;矿层均往北西倾斜,自东往西矿层倾角由小变大,但总体倾角≤45°;自南往北侧伏。一般情况下,单矿层延长300~700m,控制延深150~700m。

矿体顶板围岩为变质粉砂岩、石榴子石层状矽卡岩,局部为大理岩、长英质角岩,底板为变质粉砂岩、大理岩,局部为石英闪长岩等岩体。采矿方法为上向分层充填(点柱)采矿方法。

由于受特殊地形、气候条件影响,矿区60%的面积被风尘沙所覆盖,风尘沙一般30~100m厚,局部厚达130m以上。矿体分布部位未发现有滑坡崩塌现象。北矿区由于地形高峻,坡度大,受风化作用影响,在2线附近的山坡上有零星滚落的孤石分布。总体来说矿区地表风积沙厚度较大,机械施工振动、流水作用可能使风积沙失稳,对地下采矿的安全生产造成一定的威胁。

3 三维计算模型的建立

通过使用Datamine矿业软件的相关矿体、地表模型数据,在FLAC3D5.0中建立矿体模型,整体模型沿走向长2 160m,垂直走向长2 520m,高度为海拔3 000m到地表,为全矿体模型,由上到下包含顶板、围岩、矿体和矿柱,其中对包含矿体和矿柱部分的范围定义为核心区域,单元体大小为4.5m×4.5m×3.75m,地表单元体大小为9m×9m×7.5m,围岩区域单元体大小为32m×32m×30m,整个模型总计1 095 025个三维块体单元,1 236 775个结点。计算模型如图1,矿体模型如图2,模型3 400m水平平面图如图3。

图1 计算模型图

图2 矿体模型

图3 3 400m水平平面图

4 安全顶柱厚度及开采模拟方案

为了保护矿体上盘地表,防止风尘沙覆盖层对地下开采产生安全隐患,考虑在靠近风尘沙的地表矿体上盘顶板处保留安全顶柱,其中矿体不进行回采,根据相关矿山生产经验,本次研究建立顶柱厚度分别为10、20、30、40、50m的5种数值模型方案,对整个矿山生产过程中地表应力场和位移场变化情况进行对比分析。矿体剖面图和5种厚度顶柱示意见图4。

图4 矿体纵剖面及5种顶柱方案示意图

矿山设计选用上向分层充填(点柱)采矿方法,中段高度60m,分段高度15m,分层高度3m,长度100m,矿块沿走向布置,点柱尺寸为4.5m×4.5m,间排距为15m。由于本次数值模拟过程主要验证下部开采活动对地表的相关影响,所以根据矿体形态简化回采、充填过程,每中段分4步开采回填,每次开采高度3.75m,长度为矿体走向长度,点柱尺寸为4.5m×4.5m,间排距为18m。矿山首采段为3 700、3 640、3 580m水平中段附近的厚大矿体,3个中段开采完后向上向下进行开采,每个中段由下到上进行回采随后充填。所以本次数值模拟开采分以下步骤进行。

(1)计算在给定边界力学与位移条件下模型的初始状态。

(2)step1~step16由下到上分16步同时开采矿体中3 580、3 640、3 760m中段附近矿体,每一步充填上一步开挖区域。

(3)step16~step32由下到上分16步同时开采矿体中3 520、3 460、3 400m中段附近矿体,每一步充填上一步开挖区域。

(4)step32~step48由下到上分16步同时开采矿体中3 880、3 820、3 760m中段附近矿体,每一步充填上一步开挖区域。

5 矿岩和充填体物理力学参数

本次数值模拟计算采用莫尔—库仑(Mohr- Coulomb)屈服准则判断岩体的破坏:

图5 5种方案地表水平与沉降最大位移对比图

(1)

式中:σ1、σ3——分别是最大和最小主应力;

c、φ——分别是粘结力和摩擦角。

当fs>0时,材料将发生剪切破坏。在通常应力状态下,岩体的抗拉强度很低,因此可根据抗拉强度准则(σ3≥σT)判断岩体是否产生拉破坏。

根据现场地质调查和相关研究提供的岩石力学试验结果,考虑到岩体的尺度效应,模拟计算采用的岩体力学参数见表1。

表1 岩体和充填体力学参数

6 数值模拟结果分析

通过分析5种方案开采过程中安全顶柱中最大主应力、最小主应力的计算结果,发现在整个开采过程中,5种方案最大、最小主应力值相差不大,最大主应力极大值在18MPa左右,最小主应力极大值在0.8~1.9MPa之间(随开采步逐渐增加)。拉应力区多分布在顶柱开采矿石区域附近,但是基本小于2MPa的岩石极限抗拉强度值,仅有局部地区会在开挖某一阶段出现拉应力破坏塑性区。整体来讲,5种方案中顶柱的厚度对地表应力场的分布没有明显的影响。

图5为不同厚度安全顶柱方案中不同开挖步下最大垂直与水平位移折线图,图中标示的数值为同一开采步下水平与垂直位移的最大、最小值。由图5中曲线可知随着开采过程的进行,每种方案垂直与水平位移都在不断增加,在开采初期水平位移在开挖初始达到30mm左右后增长并不明显,10m厚顶柱水平位移从30.8mm增加至49.4mm。而其垂直沉降值从5.7mm增加至69.6mm。地表最大位移变化出现在24~32开采步,主要是因为在这段时间内开采的矿量相对其他时期较多,开采面积相对较大,随着后期开采矿量的下降,其趋势趋于平稳。垂直方向沉降最大值最终为156.6mm,最大水平位移为148.7mm。无论是水平还是垂直方向位移,在同一开采步下,都随安全顶柱的厚度增加而减小,这主要是不同方案中安全顶柱中矿石的回采造成的。不同厚度安全顶柱同一计算步下沉水平与垂直位移值相差不大,在20mm以内,一方面是由于充填体很好地限制了采空区周围岩体的变形,另一方面是由于矿体倾向与地表地势倾向相差近180°,且靠近地表矿体属于薄矿体,所以安全顶柱中赋存的矿石量相对较少。但是值得注意的是在第8至第32开采步过程中,10m厚安全顶柱模型中水平位移出现明显增加,这主要是由于在这一过程中位于顶柱内矿石回采量的增加影响到地表水平应力场的分布,使其水平方向位移产生了较大影响,但是对于整个回采步中3个水平的矿石回采量又相对较小,使其在垂直方向影响并不明显。

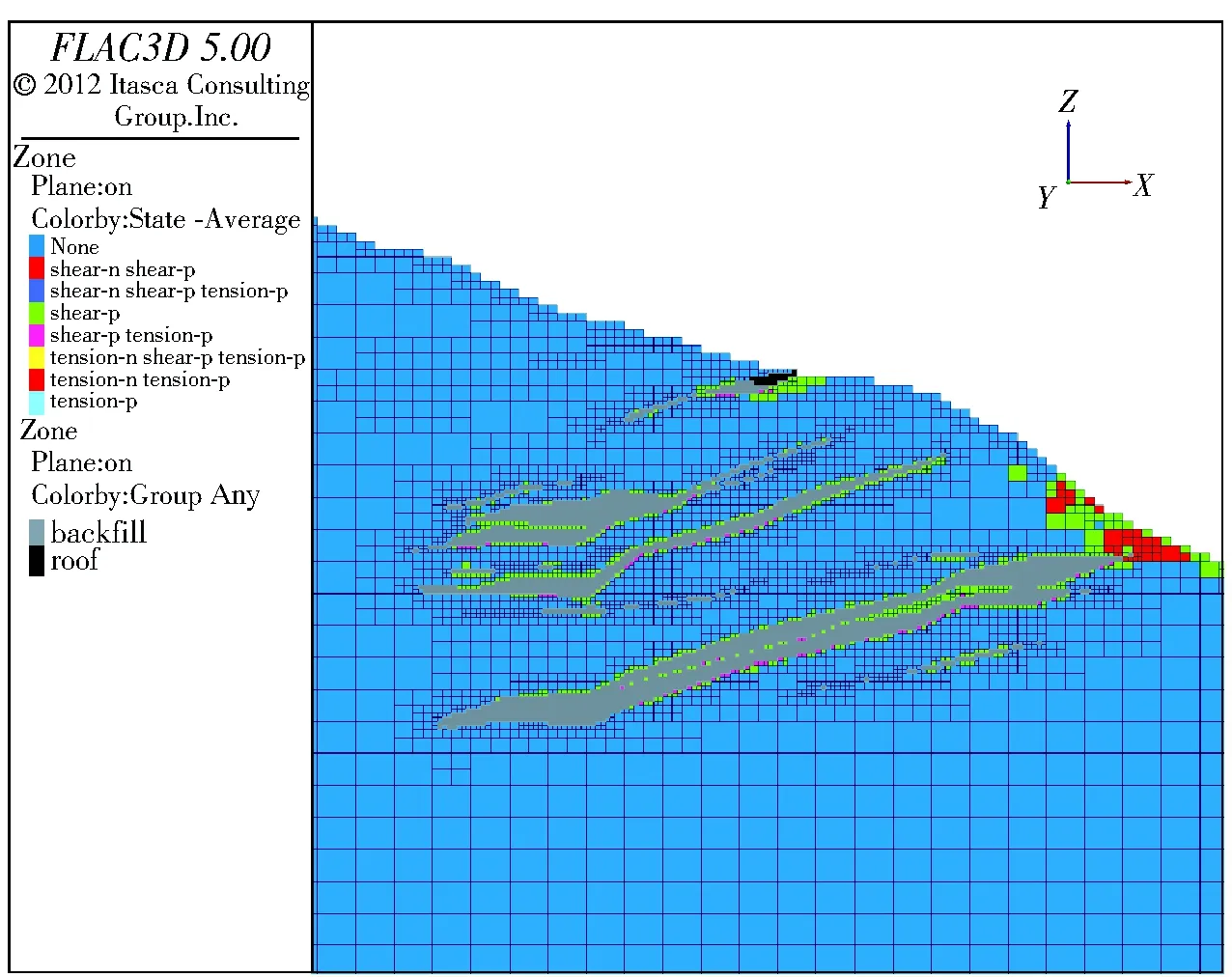

由于安全顶柱中含有一部分可回采矿石,留取不同厚度的安全顶柱决定了该部分矿石的损失量,由图6安全顶柱厚度与矿石损失量和塑性区破坏比例关系图可知,安全顶柱厚度由10m增加至50m时,顶柱内矿石量由88 163.4m3增加到1 258 740.0m3,呈正比例增加,增长幅度随厚度增加逐渐增加。由于更多矿石的回采使得位于地表相同区域内的塑性区比例明显增加,当安全顶柱厚度由10m增加到50m时,塑性破坏区比例由8.0%下降到4.0%,其中塑性破坏区包括整个开挖过程中出现的剪切破坏和拉伸破坏,可见即使顶柱厚度在10m时,整个顶板的塑性区破坏范围也较小,处于较为安全的状态,但是值得注意的是地表局部会出现塑性区的贯通,主要集中在Ⅱ号矿体顶部,计算模型y=1 245m、标高3 550m附近,矿体顶板至地表范围内,如图7,在开采过程中需要对这些区域加以注意,采用必要的监测措施进行动态监测。

图6 安全顶柱厚度与矿石损失量和塑性区破坏比例关系图

图7 开采结束垂直矿体走向剖面(y=1 245m)塑性区分布图

通过对5种方案不同安全顶柱厚度下开采过程的应力、位移和塑性区进行对比分析可知,由于顶柱范围内矿石量较小,应力场受安全顶柱厚度变化影响不大,而垂直与水平位移随顶柱厚度的增加呈现反比例减小。除10m厚顶柱在开采中期水平位移出现明显增大外,其余4种方案在整个开采过程中基本保持一定的有序增加。从顶柱内矿量变化和塑性破坏区的变化来看,顶柱内包含的矿石量越多,开采出的矿量越小,其塑性破坏区比例也相对较小。由于模拟中并未考虑实际岩体中的节理裂隙发育情况,并在假设顶板地表岩性较为均一的情况下进行模拟,考虑到在保证回采安全的情况下,尽可能减少损失矿量,最终推荐20m为安全顶柱的最佳厚度。

根据《有色金属采矿设计规范》中要求,对地表的沉降变形主要考察倾斜、曲率及水平变形这3个允许值。其倾斜、曲率及水平变形的计算方法如下。

(1)

倾斜变形,即相邻2点在竖直方向的相对移动量与水平距离的比值:

(2)

式中:im~m-1——地面m至m-1点间的倾斜;

Wm——地面m点的下沉值;

Lm~m-1——m至m-1点间的水平距离。

(2)曲率,即相邻2点的倾斜值之差与两线段中间点的水平距离的比值:

(3)

式中: Δim~m-1~m-2——m至m-1至m-2点间的平均斜率;

lm~m-1——地面m至m-1点间的水平距离。

(3)水平变形,即相邻2点的水平移动差值和两点间水平距离的比值:

(4)

式中:Um——路基或路面点m的水平移动值。

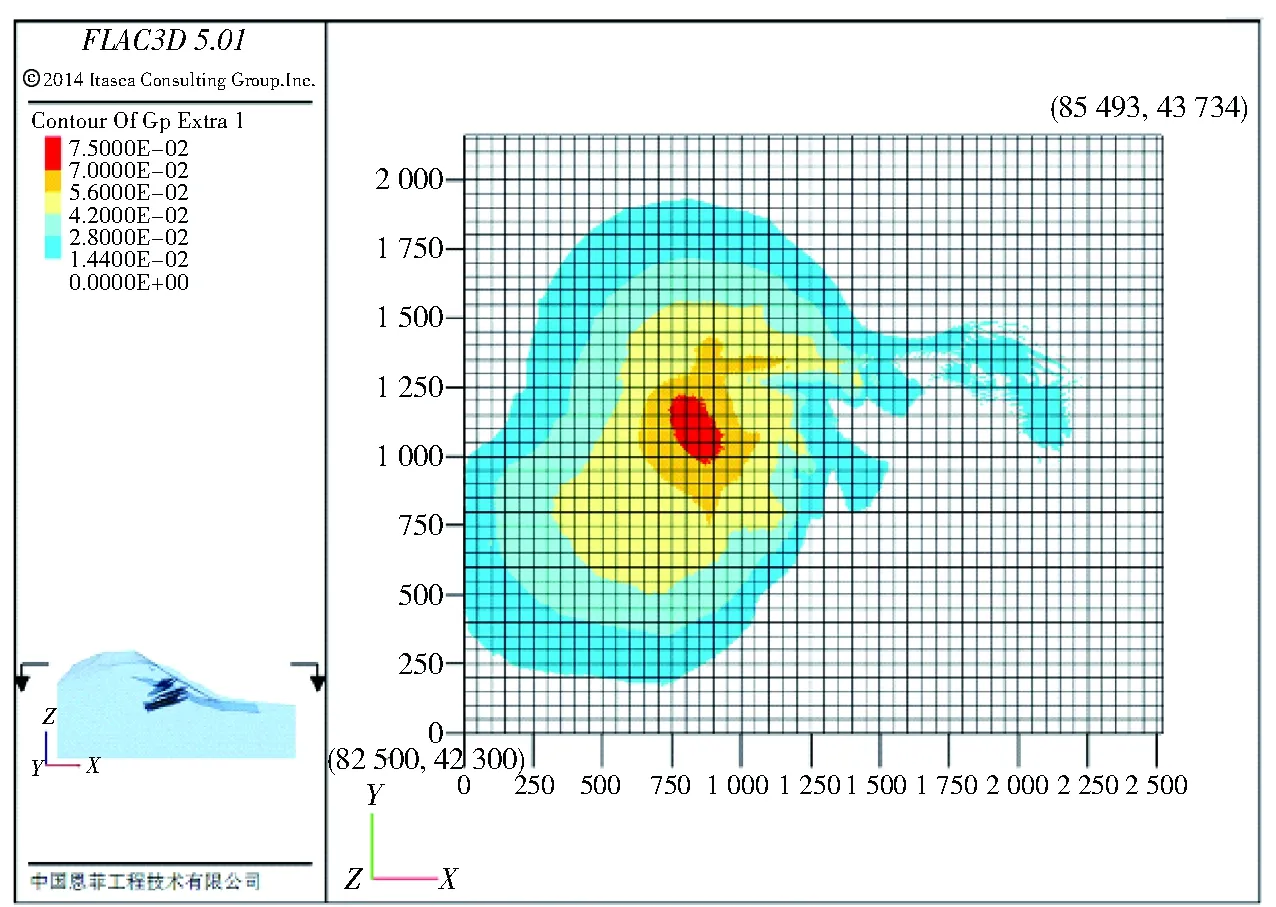

图8 开采结束后矿区地表垂直位移等值线图

采用20m厚安全顶柱方案,矿区开采后的地表沉降及水平位移分别见图8、图9。图8中深色中心区域最大垂直沉降变形为155mm。最大地表倾斜变形约为0.382mm/m,图9中深色中心区域最大水平位移量为75mm,最大地表水平变形约为0.13mm/m,最大曲率K=1.84×10-6/m,均未超过《有色金属采矿设计规范》中规定的“三下”采矿建、构筑物位移、变形允许值。

图9 开采结束后矿区地表水平位移等值线图

7 结论

(1)通过使用FLAC3D5.0软件对该矿山5种不同厚度的地表安全顶柱在整个矿山开采过程中的应力场、应变场、塑性破坏区进行系统的分析比较,得到20m厚度安全顶柱能够保证生产过程中地表的稳定性,避免风尘沙造成安全隐患,同时相比其他厚度较大程度地减少矿石损失率,保证经济合理性。

(2)由于位于顶柱附近的矿石量较少,地表垂直沉降受其影响较小,主要由中部厚大矿体开采所决定,但是当开采接近地表10m左右时,地表的水平位移出现明显变化,主要是由于靠近地表的矿体开采明显影响了地表附近的水平应力场,相对于垂直方向位移变化更明显。

(3)本矿山使用充填法进行开采,采用20m厚顶柱开采结束时最大垂直位移量为155mm,最大水平位移量为75mm,经过核算最大倾斜、水平变形和最大曲率均未超过《有色金属采矿设计规范》中规定的“三下”采矿建、构筑物位移、变形允许值,说明选取的矿柱厚度安全合理。

[1] 徐 飞,石 立.“三下”开采胶结充填体强度对地表沉降的影响[J].金属矿山,2016,(1): 39-42.

[2] 周立强,周立财.基于MIDAS- GTS充填采矿法采场结构参数优化研究[J].中国矿山工程,2015,44(1): 24-27.

[3] 祁建东,高永涛,韩浩亮.河流下伏采空区地表沉降规律及处治技术研究[J].金属矿山,2015,(3): 26-31.

[4] 周晓超,周 铭,李小武.缓倾斜矿体开采地表沉降模拟[J].金属矿山,2015,(1): 16-19.

[5] 林 超,胡福祥.高陡边坡下露天地下联合开采隔离顶柱合理厚度的研究[J].金属矿山,2012,(1): 51-54.

[6] 刘志义.三山岛金矿新立矿区充填体下顶底柱开采稳定性分析[D].长沙:中南大学资源与安全工程学院,2014.

[7] 田 坤.多因素耦合作用下境界顶柱变形演化机制及其厚度优化研究[D].长沙:中南大学资源与安全工程学院,2012.

Study on the safe thickness of crown pillars based on FLAC3Din a polymetallic mine

In order to determine the reasonable thickness of mine safety crown pillars which can ensure the safety of mining under the condition of minimizing ore loss, the numeral simulation software(FLAC3D)was used to study the reasonable thickness of mine safety pillars. Established the whole orebody numerical simulation model, and considered the point pillars arrangement, five kinds of crown pillar thickness which is from 10m to 50m was simulated. Through the comparison and analysis of displacement field and the stress field of surface rock in mining, and the consideration of ore loss, a economic and rational pillar thickness which is 20m and can ensure the safe mining was recommended. This study provided a good reference to similar design work for other mines.

ground displacement; safety pillar; numerical simulation; FLAC3D

TD679

A

2017-03-30

徐 荃(1989-),男,山东济南人,硕士,工程师,从事采矿岩石力学研究工作。

1672-609X(2017)03-0015-05