多轴重型特种车耐久性虚拟试验方法研究

张永阔,吕永志,王 玺

多轴重型特种车耐久性虚拟试验方法研究

张永阔,吕永志,王 玺

(北京航天发射技术研究所,北京,100076)

车辆耐久性是车辆产品主要性能指标之一,如何对车辆产品进行耐久性试验验证,并提升其耐久性,是当今车辆技术中的研究热点。基于实测道路谱建立三维数字化虚拟跑车试验场,以某多轴重型特种车为研究对象,建立整车刚柔耦合动力学模型,通过整车虚拟跑车试验获取零部件动态响应,利用典型路况的动应力数据,对三桥上横臂进行疲劳寿命分析。研究结果表明,耐久性虚拟试验方法可行。

特种车;车辆耐久性;虚拟试验;道路谱

0 引 言

车辆耐久性是车辆产品主要性能指标之一,如何对车辆产品进行耐久性试验验证,并提升其耐久性,是当今车辆技术中的研究热点。车辆耐久性试验分为试验场外场试验、室内道路模拟试验和虚拟试验等。其中外场试验和道路模拟试验均属于实物试验,需要在具备物理样机的条件才能进行[1]。外场试验常常由于司机、环境和试验跑道导致结果离散性大;室内道路模拟试验与外场试验均存在试验周期长,试验成本高等特点。采用虚拟试验可以在产品设计阶段建立虚拟样机,针对产品投入使用后的各种工况进行仿真,分析薄弱环节,提前进行改进设计,可大大缩短产品研制周期,降低研制成本。

多轴重型特种车机动运输为其主要使用剖面,往往需要经历严酷的振动与冲击环境,易造成其关键部位或薄弱环节损伤失效。目前制约多轴重型特种车辆耐久性研究的主要问题有:实物试验成本高、试验信息少、试验等效性不清、滞后于研制流程等。因此采用虚拟试验方法研究多轴重型特种车关键部件的疲劳耐久性,对于加快研制进度、提高产品质量等具有重要意义。

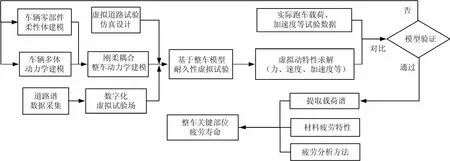

本文首先基于试验场道路实测位移谱,建立数字化虚拟跑车试验场;以某多轴重型特种车为研究对象,对模型进行拓扑分析和模型简化,建立整车刚柔耦合动力学模型;以某桥上横臂为研究对象,采用虚拟试验方法研究其在碎石路下疲劳寿命。耐久性虚拟试验流程如图1所示。

图1 耐久性虚拟试验流程

1 道路谱采集及三维路面重构

1.1 道路谱数据采集与处理

道路谱采集系统以车为载体,由激光位移传感器、加速度传感器、距离与车速传感器实现路形的测量,由姿态传感器测量车辆姿态,以对路形计算进行补偿,辅助以GPS和路面视频子系统采集路面的辅助信息。激光位移传感器、加速度传感器和姿态位移传感器统一安装在车前的检测横梁中,GPS测量系统布置在车顶,视频摄像机分别布置在车内前部和后部,可以获得对应车前和车后的路面视频[2]。道路谱采集系统构成如图2所示,通过道路行驶得到所测路段的路面信息。

图2 道路谱采集系统集成构成

在测量时由于传感器温度变化引起零点漂移或道路本身存在一个很缓慢的坡度变化,在测试信号时间序列中会产生一个缓慢变化的趋势误差。趋势项的存在,会使空间域中的相关分析或功率谱分析产生较大的误差,甚至低频段完全失真,如果将未去除趋势项的信号直接用于汽车的各种性能试验,将会直接影响试验阶的结果。另外由于测量设备、路面状况(存在小缝隙)、天气状况及电子干扰等原因,测量得到的路面信号时常会出现不同于正常变化规律的奇异信号,这些异常数据的存在将严格影响信号的后续使用和分析。因此在构建三维路面前需要对原始采集数据去趋势项及剔除奇异信号。

因此本文采用经验模态分解法进行道路路面测量信号中的趋势项去除。采用文献[3]中修正3σ原则对采集数据中的奇异信号进行识别,可以有效识别完整的奇异信号,避免对个别真实信号的误判;同时采用自适应修正方法对奇异信号进行处理,使得修正后的数据能自适应该段信号的整体趋势及高频信号特征,不影响整个路面谱数据的统计特性。某碎石路采集数据处理前后如图3、图4所示。

图3 某碎石路段采集原始数据

图4 某碎石路段处理后数据

1.2 三维虚拟路面构建

三维虚拟路面比较常见的是RDF格式的3D等效容积路面,该路面模型是由一系列三角形的平面单元

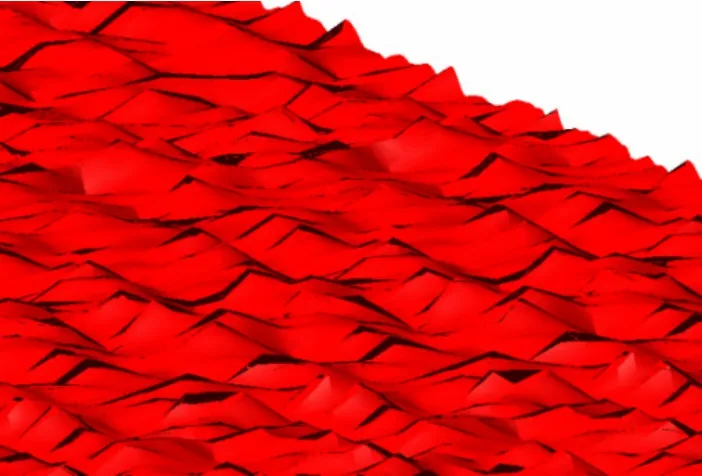

组合成的一个三维表面。每个三角形需要3个节点组成,每个节点编号必须对应节点的三维坐标;由这些节点按一定的规律组成路面单元,组成单元的节点必须是相邻的3个节点,在路面单元后设置路面摩擦系数,这样就能模拟真实的路面[4]。采用RDF格式时,需要定义大量的三角形节点信息及单元信息,在路面精度10 mm时,长1.5 km、宽4 m的路面文件约为2.4 Gbit,常规计算平台无法加载这种路面。因此本文采用CRG格式路面,该路面是带有路面中心线的规则栅格的路面文件。路面模型通过指定一条路径中心线及各个规则栅格节点的高程来定义路面,各节点在路面纵横向的间距以增量方式给出,避免定义大量节点信息及单元信息,从而可以灵活地对各种路面轮廓特征进行定义。长1.5 km、宽为4 m、精度10 mm的CRG格式路面文件大小约为70 Mbit,可满足常规计算平台使用。基于实测数据采用CRG格式构建碎石路模型局部如图5所示。

图5 某碎石路局部示意

2 整车动力学模型构建及动应力求解

2.1 整车多体动力学模型的建立

常用车辆动力学仿真软件有ADAMS、Simpack和Carsim等,本文选用MSC公司的ADAMS/View虚拟样机平台建立多轴重型特种车刚柔耦合动力学模型。

多轴重型特种车主要由六轴自行式底盘及上装两部分构成。上装设备舱安装在底盘车架两侧支架上,重要负载通过耳轴与起竖托架相连。通过对整车结构分析,在不改变载荷传递路径的条件下,对模型作相应简化。底盘传动系统以及其它结构负载在ADAMS中考虑为集中质量。底盘行驶系统主要由车架、悬架、车轮等组成,其中悬架采用上下双横臂结构,油气弹簧上支点布置在车架上,下支点与上横臂固连,连接位置采用刚性销轴。某桥一侧悬架系统如图6所示。油气弹簧采用单侧分组串通方式,载荷在组内各车轮上实现平衡。

图6 某桥悬架系统

轮胎是车辆模型中的重要组成部分,轮胎与路面的接触问题以及轮胎模型如何简化,国内外学者一直在进行不断地探索,目前较成熟的轮胎模型有FΙALA、DELFT、SMΙTHT和UATΙRE。ADAMS根据这些轮胎模型的理论基础建立了相应的轮胎仿真模型,为整车仿真模型带来了方便。本文选用FΙALA轮胎模型。

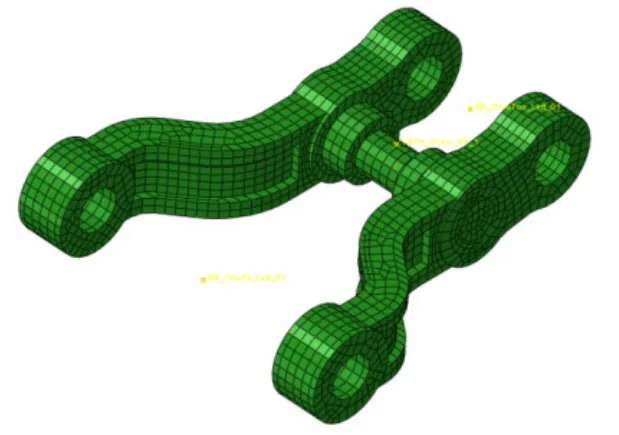

横臂作为悬架系统中的导向结构,传递地面与车体之间各个方向的力和力矩。本文以横臂为主要研究对象,为避免二次有限元分析,因此在有限元软件中生成带有应力恢复的横臂模态中性文件。上横臂有限元模型如图7所示。

图7 上横臂有限元模型

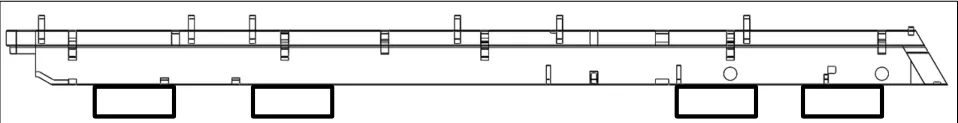

车架是底盘系统中最主要的承载结构,承担机动运输、调平、起竖、弹射等工况下的总体载荷,对多轴重型特种车的刚度和安全性起着重要作用。长细比较大的承载结构应考虑其柔性对虚拟试验结果的影响,因此对车架建立柔性体模型,如图8所示。

图8 车架柔性体模型

为验证所建车架模型精度,对车架进行自由模态试验,自由边界采用轮胎支撑,如图9所示,激振方式为锤击法。

图9 试验示意

取自由模态试验前六阶频率与仿真结果对比,如图10所示。

图10 模态结果对比

由图10可以看出,仿真结果与试验值基本一致,产生误差主要原因为支撑轮胎刚度较大。

整车全局坐标系定义为,坐标原点O在回转支耳中心,x轴正向指向车头,z轴正向垂直向上,y轴正向与Oxz平面成右手坐标系。各部件之间建立相应连接关系。最终建立整车刚柔耦合动力学模型,如图11所示。

图11 整车刚柔耦合动力学模型

2.2 动应力求解

ADAMS中柔性体的运动方程从下列拉格朗日方程导出[5]:

式中 Ψ为约束方程;λ为对应于约束方程的拉氏乘子;ξ为广义坐标;Q为投影到ξ上的广义力;L为拉格朗日项,L=T−W,其中,T和W分别表示动能和势能,Γ表示能量损耗函数。求得柔性体的T, W,Γ代入式(1),可解出ξ,进而得到模态坐标q。

3 整车耐久性虚拟试验及应用

3.1 整车虚拟试验验证

整车虚拟试验设计主要以试验目的、试验对象状态、试验内容和载荷谱测试数据等为依据,同时虚拟试验设计的内容与方法应该能够指导开展实物试验。因此本文进行整车虚拟试验时,仿真速度设置参考前期跑车试验大纲中规定的速度,速度设置为30 km/h,直接在驱动桥施加转速,仿真时间为30 s。

采用碎石路工况下轴头加速度信号进行对比。以三桥轴头加速度为例,取前10 s内三桥左侧加速度信号测试值与仿真值对比如图12、图13所示,左右两侧加速度统计结果对比如表1所示。

图12 轴头垂向加速度测试值

图13 轴头垂向加速度仿真值

表1 加速度统计结果对比

仿真与试验结果对比可知,加速度均方根值误差均在5%之内,说明了整车虚拟试验的合理性与正确性。

3.2 零部件疲劳寿命分析

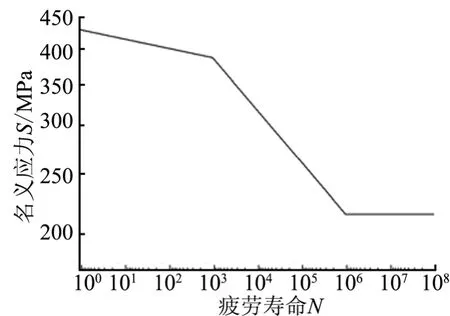

车辆零部件疲劳一般属于高周疲劳研究范畴,通常用S-N曲线来描述部件的疲劳特性[6]。在无材料疲劳寿命曲线的情况下,常采用材料拉伸极限强度来进行估算,通常假定寿命N=103时有S103=0.9Su,Su表示材料拉伸极限强度,N=106时,S103=kSu,系数k反映不同载荷作用形式,对于上横臂主要受弯曲载荷作用,k取0.5[7]。通过横臂台架试验测得材料拉伸极限强度为431 MPa,以常用的幂函数式表达材料S与N间双对数线性关系。拟合S-N曲线如图14所示。

图14 材料S-N曲线

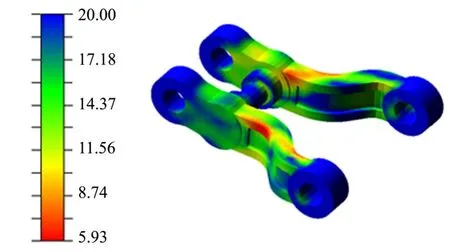

在Ncode疲劳分析软件中采用Von Mises应力进行分析,平均应力修正方法选择Goodman算法。载荷输入历程30 s为一个循环。仿真结果得出三桥上横臂对数寿命云图如图15所示。

图15 对数寿命云图

从图15中可以看出,三桥上横臂最小疲劳寿命为105.93次30 s载荷循环,折合历程约为213 000 km。结合其它路况的虚拟试验结果,可对横臂多工况下的疲劳寿命进行分析和评估,为横臂的设计优化提供依据。

4 结束语

本文基于实测位移谱建立数字化虚拟跑车试验场;以某多轴重型特种车为研究对象,建立整车刚柔耦合动力学模型;采用虚拟试验流程对三桥上横臂进行疲劳寿命分析。该研究提供了一种车辆耐久性虚拟试验的研究分析方法,该方法中数字化虚拟试验场可用于车辆平顺性、操纵性等研究;整车虚拟试验结果除用于零部件疲劳寿命分析外,还可用于整车动力学分析。后续可建立更加精细化整车模型,开展整车动力学分析和全方位疲劳寿命分析,在设计阶段进行优化和设计改进,缩短研制周期。

[1] 杨振宇, 周鋐, 陈栋华. 耐久性虚拟试验[J]. 交通运输. 2007(2): 100-101.

[2] 谢飞, 等.中国典型汽车道路谱研究的构建及应用[J]. 中国测试, 2009(7): 76-79.

[3] 马颖, 段虎明, 谢飞, 张开斌. 道路路面测量数据中奇异信号识别和修正方法[J]. 电子测量与仪器学报, 2010, 24(9): 878-884.

[4] 张永阔, 王增全, 王玺, 吕永志. 一种虚拟试验场异型路面的快速建模方法[C]. 北京: 中国宇航学会发射工程与地面设备专业委员会论文集, 2016.

[5] 陈立平, 张云清. 机械系统动力学分析及ADAMS应用教程[M]. 北京:清华大学出版社, 2005.

[6] 张洋洋, 何丽, 刘琥, 吴学雷. 基于载荷谱的结构疲劳寿命预测技术研究及应用[J]. 导弹与航天运载技术, 2016(4): 78-81.

[7] 王国军, 胡仁喜. 陈欣. Nsoft疲劳分析理论与应用实例指导教程[M].北京: 机械工业出版社, 2007.

Study on Virtual Durability Test Method of Multi-axis Heavy-duty Special Vehicle

Zhang Yong-kuo, Lyu Yong-zhi, Wang Xi

(Beijing Ιnstitute of Space Launch Technology, Beijing, 100076)

Ιn this paper, a 3D digital virtual vehicle test ground is constructed based on the measured road spectrums. Taking the multi-axis heavy-duty special vehicle as the research object, a rigid-flexible coupling dynamics model of the vehicle is set up. The component dynamic response is obtained through the whole vehicle-running virtual test. The fatigue life of the up control arm of the third axles is analyzed based on dynamic stress of the typical road conditions. The results show that the virtual durability test method is feasible.

Special vehicle; Vehicle durability; Virtual test; Road spectrum

U467

A

1004-7182(2017)04-0085-05

DOΙ:10.7654/j.issn.1004-7182.20170420

2017-01-17;

2017-06-28

张永阔(1993-),男,助理工程师,主要研究方向为车辆动力学仿真分析