某型涡轴发动机喘振攻关与验证

詹洪飞,黄 帅

(海军驻常州地区航空军事代表室,江苏常州213001)

某型涡轴发动机喘振攻关与验证

詹洪飞,黄 帅

(海军驻常州地区航空军事代表室,江苏常州213001)

针对某型涡轴发动机夏季试车时常发生加速喘振故障的问题,使用故障树初步分析引起喘振的主要原因,并通过径向扩压器叶片进行流场仿真、串装、多台发动机对比计量、试车试验等,对喘振原因进行深入分析。研究表明径向扩压器进口叶根倒角变大对发动机加速性能有一定程度的改善作用,大气条件对发动机加速性有一定影响,径扩面积越大、叶根圆角与进气边转接越顺滑,越有利于加速性能。

涡轴发动机;喘振;流场仿真;试车试验

随着航空装备的发展,发动机的安全性和可靠性越来越引起重视,发动机喘振故障作为一种多发故障,严重影响发动机和飞行安全[1]。某型涡轴发动机大批量装备部队以来,在夏季试车时经常会发生加速喘振的故障,导致部分发动机无法正常使用,造成很大的人力、物力浪费,严重制约了装备的使用效能,该型发动机的喘振问题迫切需要解决。

对此,国内外研究者进行了大量的研究,Pampreen[2]对喘振进行了详细的综述。Courtiade[3-4]对高速轴流压气机喘振进行了研究,获得了转子叶片的流畅分布。

申世才等[5]基于可调斜板式进气道及涡扇发动机,研究了飞机高空超声速减速条件下,进气道斜板板位快速调零后涡扇发动机的喘振特征,及放大尾喷口临界截面面积和提高风扇转速的扩稳措施对发动机稳定性的影响。罗泽明等[[6]认为针对航空发动机喘振的研究应集中于稳定性研究、防喘控制和喘振故障诊断。符小刚等[[7]对涡扇发动机飞行中的喘振进行了分析,认为转速下降过程中高压压气机前导向叶片偏度过大而对上游来流形成的堵塞,是引起喘振的主要原因。张志舒等[[8]针对某型涡扇发动机整机地面台架试车中遇到的喘振故障分析认为高压压气机可调导向器叶片角度及转差不合适是导致喘振故障发生的主要原因。贺象等[9]针对某小尺寸多级轴流压气机在首级转子叶顶沿弦向布置动态压力传感器以及在后面级插入高频压力探针通过动态测量试验研究不同转速下多级轴流压气机喘振现象。苏三买等[10]建立了压气机喘振动态模型。李长征等[11]开发了发动机喘振在线检测系统。屈霁云等[12]采用吊舱进口安装扰流板和提高发动机慢车以上状态供油量进行某型发动机地面逼喘试验,研究了2种方法的特点,分析了喘振过程中发动机参数变化情况和喘振原因。

本文在全面调研、分析的基础上,按照简便易行的原则,根据系统工程的观点,提出了喘振综合治理方案。

1 喘振机理和原因分析

1.1 喘振机理

发动机喘振是压气机内气流沿压气机轴线方向发生的一种低频率、高振幅的振荡现象[13-14]。发动机喘振的本质原因是气流分离,当气流的进气攻角过大后,气流发生分离,并随着叶轮的旋转迅速扩展到整个压气机通道,使压气机通道发生堵塞,气流流动受阻,流量随之减小,当气流前进的动能不足以克服压气机出口处的反压时,气流发生倒流。倒流发生后,出口反压不断下降,当出口反压较低时,压气机堵塞状况被解除,被堵塞的气流迅速流向压气机出口,再次超出压气机出口的流通能力,压气机出口反压又急剧升高,气流再次发生倒流。如此反复,造成了气流沿压气机轴线方向的反复振荡,即发动机喘振。

1.2 某型涡轴发动机试车喘振主要原因

根据该型发动机的结构和性能特点,本文对喘振故障进行了初步分析,认为引起发动机喘振的原因主要有以下2点。

1)机械燃油调节器与发动机本体不匹配[15]。在发动机加速过程中,燃油调节器(简称燃调)供油过快,有时会引起发动机喘振。当发动机喘振时,一般可以通过调节燃调的加速螺钉,使发动机的加速工作线远离发动机喘振边界,从而起到排除加速喘振故障的作用。如果发动机依然加速喘振,可以考虑通过更换燃调来排除喘振,但在更换燃调后,故障依然不能排除,就需要对发动机本体进行下一步排查工作。

2)发动机整机喘振裕度偏小。发动机在使用一段时间后,发动机性能会发生衰减,喘振裕度也会变小。当发动机喘振裕度变小时,在发动机加速过程中,机械燃调即使按正常的供油量进行控制,发动机也容易发生喘振。

本文拟对该型发动机压气机部件进行三维建模以及三维流场仿真,通过仿真确定流动最恶劣的某个压气机部件,为后续串装对比试验提供理论指导。试验串件的范围定在轴流压气机转子、轴流压气机双排整流器、离心叶轮、径向扩压器、轴向扩压器等压气机零部件。选取发生加速喘振故障的发动机作为新的试验平台,串装标准件进行试车,同时利用喘振监测软件实时监测发动机工作状况,对发动机相关工作参数进行分析,从而排查出喘振敏感件。

1.2.1 三维流场仿真

气动模拟结果显示,在离心叶轮出口和径向扩压器进口处(径向扩压器叶片叶背的叶根处,见图1),气流分离较为严重,这就会导致压气机堵塞。建议改变径向扩压器叶片的中弧线,可借鉴国外某型发动机的径向扩压器结构形式,其进口面积变大的速率(曲率)呈现前大后平缓的特点;也可改变叶片的安装角,一般在 0.5°左右,但不超过 2°[16]。

1.2.2 串装验证

为进一步确定喘振敏感零件,采用由整体向局部递推的思路进行串装验证,即先将压气机部分的流道件全部串装,加速性能确实得到改善后,对轴流级部分以及离心级部分分步串装,最终快速定位喘振敏感零件。

同时,通过现场目视检查和使用量具对轴流压气机转子、双排整流器、离心叶轮、径向扩压器、轴向扩压器国产和原件的叶型厚度、弦长等关键尺寸进行对比,结果显示国产离心叶轮与样件差异较小,其余差异较明显。因此,决定对除离心叶轮以外的流道件进行样件串装,离心叶轮则继续使用国产新件。以某台喘振发动机为试验平台进行串装对比加速试验,2种状态发动机共同工作线对比如图2所示。

串装样件后的发动机共同工作线与原状态相比是远离喘振边界的,喘振裕度变大。

通过对加速过程数据计算,在易出现加速喘振的转速区间(25 000~27 000 r/min),喘振裕度提高了2%~5%。

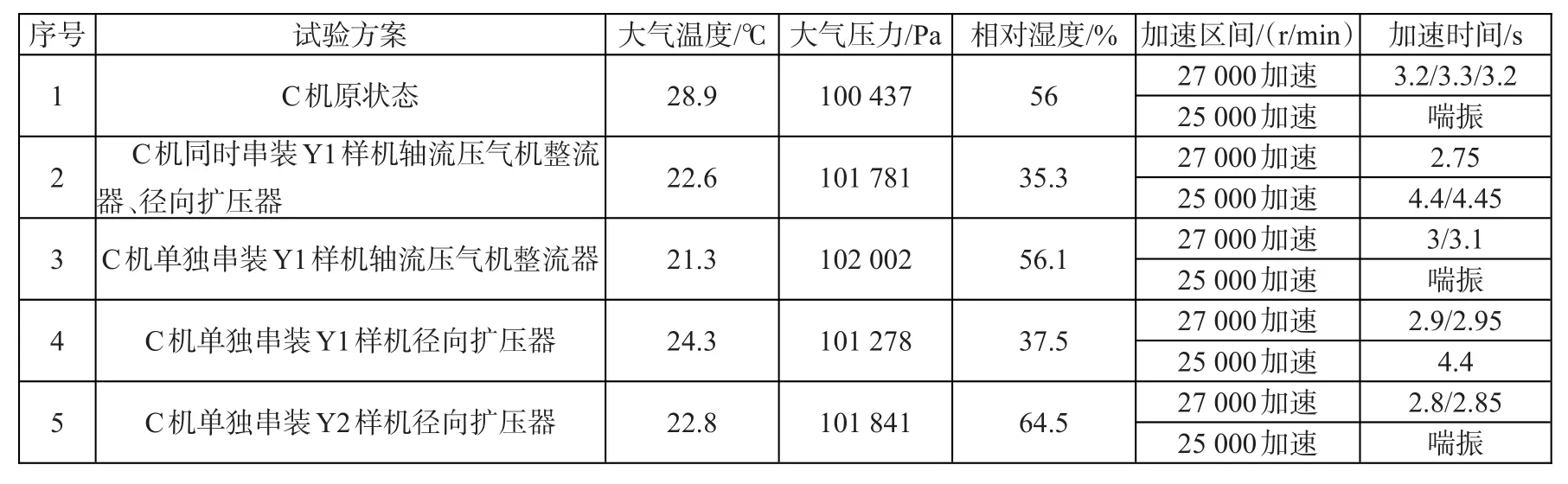

后又对试车加速性能良好的A发动机和出现加速喘振的B发动机的压气机部分(轴流压气机转子、轴流压气机整流器、离心叶轮、径向、轴向扩压器)的相关尺寸进行对比计量,结果显示轴流压气机转子、轴流压气机整流器之间尺寸差异较大,为分析这2件零部件的尺寸差异对发动机加速性能的影响,同时兼顾考虑燃调差异对发动机喘振影响,对2台发动机进行相互串装对比加速试车,试车环境条件及加速性能结果如表1所示。

根据对比加速试车,可以看出:调节燃调虽然能够在一定程度上调整加速供油曲线以缓解喘振现象,但并不能完全消除发动机喘振现象,燃油调节器为喘振敏感件的可能性不大;A机串装B机的轴流转子和双排后,加速喘振的现象没有得到改善,而B机串装A机的轴流转子和双排后,加速性能仍能满足验收指标,轴流转子和双排为喘振敏感件的可能性较小。

通过以上工作,可以初步认为影响发动机加速性能较大的零件为径向扩压器及轴向扩压器。但是,考虑到轴向扩压器虽然对气流有着进一步的减速增压作用,但其主要还是起到整流的作用,经过轴扩的气流速度较低且主要为紊流;叶型厚度的厚薄对气流流量的影响不大,虽然较厚的叶片会造成出口流速增大,降低整体增压效果,考虑其整体偏厚量小,所以叶片偏厚对发动机喘振的影响基本可以忽略。因此,试验并未串装轴向扩压器。

同时,经目视检查和尺寸检查发现轴流压气机双排整流器与样件的差异较大。因此,本次串装试验仍考虑轴流压气机双排整流器对发动机喘振故障的影响。串装试验结果如表2所示。

表1 串装试车试验结果Tab.1 Result of replace main parts experiment

表2 0149机串装试验结果Tab.2 Result of replace main parts experiment of Num.0149 engine

该型发动机在25 000~27 000 r/min时换算空气流量大致在3.4~3.8kg/s,压比大致在2.8~3.2。在流量3.4~3.8kg/s之间,当同时串装法制双排和径扩时的共同工作线距离喘振边界最远,其次为串装Y1样机径扩、串装Y2样机径扩,串装Y1样机双排时距离喘振边界最近。试验结果表明:当同时串装双排和径扩时,对于发动机加速性能的改善效果最好,而串装径扩时效果优于串装双排。这说明径向扩压器对于该型发动机加速性能的影响较为敏感。

1.2.3 对比计量

针对串装2台样机径向扩压器后加速性能不一致的情况,为查明串装不同法制径扩导致发动机加速性能不一致的具体原因,不仅对Y1、Y2机的径向扩压器进行对比计量,而且为增加数据来源的可靠性和说服力,还对多台法机的径向扩压器进行了计量,结果发现多处差异,具体如下。

1)样机径向扩压器进口叶根倒角的尺寸有R4和R1.2,该型涡轴发动机径向扩压器进口叶根倒角为R1.2。

2)样机和该涡轴发动机径向扩压器的进口面积均有2种大小不同的状态:一种面积在423mm2左右,一种面积在414mm2左右。

3)根据样机计量数据重新生成模型,与该型涡轴发动机现有数模比主要差异为:①叶片安装角偏转约0.5°;②叶栅进口切面处尺寸偏小;③弦长偏长。

对样机和国产径向扩压器进行对比计量后发现,径向扩压器的尺寸差异主要为2点:进口叶根倒角不同,进口面积平均值不同。为分析此2点差异分别对涡轴-6发动机喘振的影响程度,采用控制变量法,即选取同一台发动机串装不同径向扩压器的试验数据进行分析,试验结果如下。

1)当径向扩压器进口叶根倒角R值为1.2左右时,在进口面积不同的情况下,发动机2次试验均发生加速喘振故障;当径向扩压器进口叶根倒角R值为4时,发动机加速过程无喘振发生。说明径向扩压器进口叶根倒角的变大对发动机加速性能有明显的改善作用。

2)当径向扩压器进口面积较大,为423mm2左右时,R值较大(R=4)的一组无加速喘振故障,而R值较小(R=1.2)的一组发生加速喘振故障。

经分析,可以得出结论:径向扩压器进口叶根倒角的变大对发动机加速性能有一定程度的改善作用。

2 验证试车

2.1 工作思路

为进一步确定R4尺寸和偏转0.5°安装角的径向扩压器对该型发动机加速性能的改善效果,试制新状态的径向扩压器,并用同一台发动机做验证试验。新的径向扩压器和原部件的不同处有:①叶根倒角由R1.2改为R4。②新叶片叶型以样件为标准,重新计量、拟合,图纸中以数据点给出叶型。③重做叶型后叶栅进口切面处尺寸④重做叶型后叶片弦长由91.6±0.4变为89.25±0.2。

2.2 试车结果

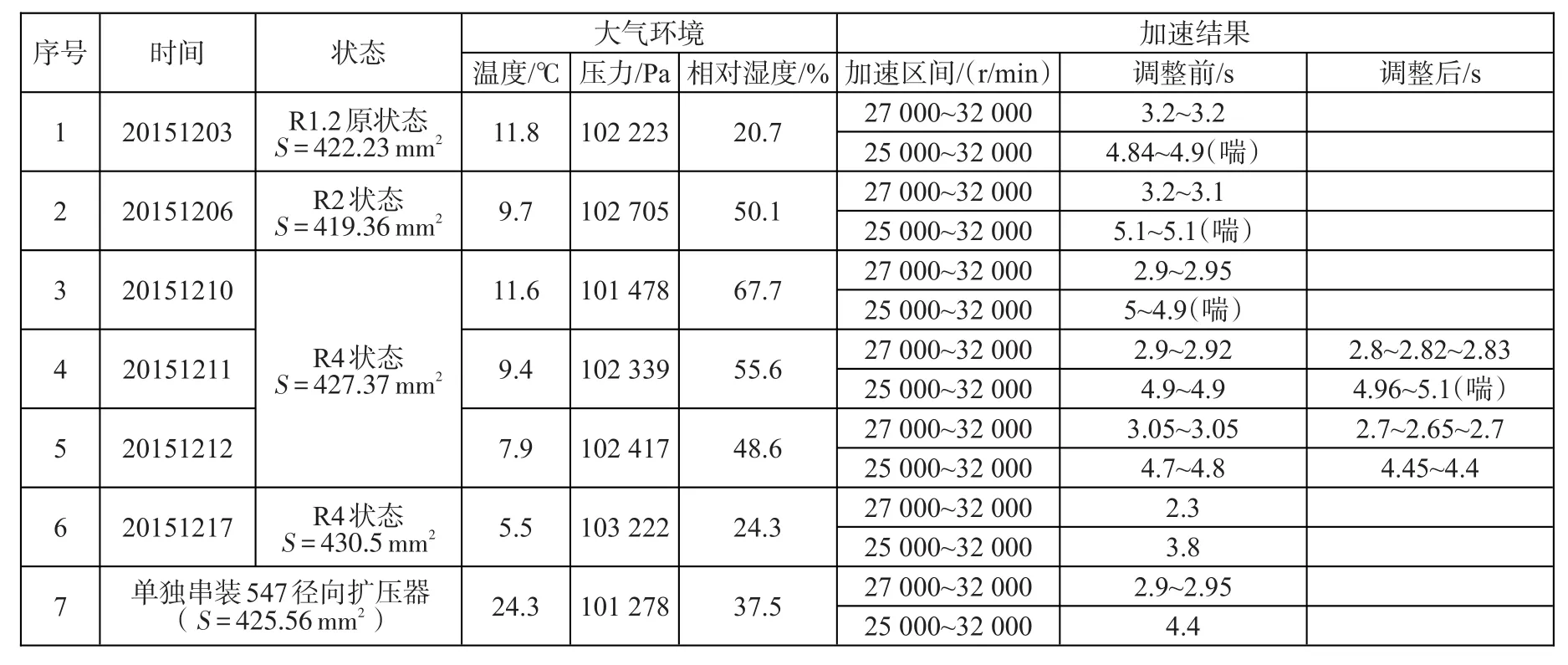

试验用同一台发动机串装3种状态径向扩压器进行加速对比试车,其中,各状态试车时的环境条件见表3。

表3 试验环境Tab.3 Environment of experiment

2.2.1 稳态测量

稳态测量结果如图3、4所示。由图3可以看出:在等换算转速条件下,原状态(R1.2)和R2状态的压比基本一致,而R4状态的压比普遍高于原状态。其中,在25 000~27 000 r/min时,压比相对提高0.03~0.05;在 32 000~33 400 r/min 时,压比相对提高 0.06~0.08。在径向扩压器面积开大并圆滑转接后,在25 000~27 000 r/min区间,压比相对原状态提高了0.08~0.10。由图4可以看出:在等换算转速条件下,原状态(R1.2)和R2状态的换算流量基本一致,而R4状态的换算流量普遍略低于原状态,大致降低了0.03~0.04 kg/s。

在径向扩压器面积开大并圆滑转接后,换算流量在原状态基础上略有提高,大致在0.02~0.03kg/s。与串装547机的情况比较,换算流量相对降低了0.04~0.05kg/s。

重点对比在25 000~27 000 r/min区间的共同工作线,如图5所示。可以看出:串装R4径扩后其共同工作线位于原状态、R2状态和串装547径扩状态的上方。但由于串装R4径扩后发动机加速性能优于原状态和R2状态,说明各状态的发动机喘振边界是存在差异的。而同状态发动机在不同大气条件下,共同工作线有较好的一致性。

2.2.2 瞬态测量

3种状态发动机分别进行加速性检查和调整,结果见表4。表4中,由于改变径向扩压器机械组合的状态,因而3个状态的发动机喘振边界是有差异的。因此,软件计算出的喘振裕度不具备可比性。

序号1和序号2的试验结果可看出,加速性能基本不变,仍出现喘振现象;在图3和图4中可以看出,等换算转速条件下,稳态工作点与原状态基本一致,说明R2状态的径向扩压器不能改善发动机加速性。

序号1和序号5的试验结果可以看出,串装R4的径扩后,发动机的加速性能够满足验收指标。同时通过序号6可以发现在将R4径扩面积开大后,加速性能更好。说明R4状态的径向扩压器对发动机加速性有一定程度的改善。

序号3、4和序号5的试验结果可以看出,相同状态的发动机在不同大气条件下,加速性能出现时好时坏的现象。根据试验结果,初步分析认为温度越高、相对湿度越大,对发动机加速性能越不利。同时,根据图6加速曲线可以看出,同状态发动机在不同大气条件下,加速曲线基本一致,只在加速起始阶段由于存在差异,即喘振时流量来回波动,而不喘振时流量能够较为顺畅的递增。说明大气条件(相对湿度)对发动机加速性有一定的影响。

为继续探究序号3和序号4,即串装R4状态径向扩压器仍出现喘振的现象,对R4径扩与样机径扩进行目视检查,发现在叶根圆角R4与进气边转接处仍有较为明显的差异(国产件未圆滑转接),初步怀疑该处差异也会影响加速性能。其中由于发动机性能未达标,通过开大径扩面积,并将叶根圆角R4与进气边转接处圆滑转接,同时将燃气涡轮一级导向器喉道面积关小了1cm2。在序号6的试车时,最终得到了较好的加速性能,发动机性能也满足指标要求。初步判断径扩面积越大和叶根圆角与进气边转接处越顺滑,越有利于发动机加速性能。

表4 调整前后喘振情况Tab.4 Comparative analysis of surge condition in different environment

3 总结

根据多次串装试车和验证试车结果,初步得出结论:①R4状态的径向扩压器对发动机加速性有一定程度的改善;②大气条件(相对湿度)对发动机加速性有一定的影响。其中温度越高、相对湿度越大,对发动机加速性能越不利;③径扩面积越大、叶根圆角与进气边转接处越顺滑,越有利于发动机加速性能。

[1]李应红,李军,姜涛.某型发动机喘振综合治理及扩稳试验[J].推进技术,2002,23(3):213-215.LI YINGHONG,LI JUN,JIANG TAO.Integrated treatments on certain engine surge and experimental study on surge margin enlargement[J].Journal of Propulsion Technology,2002,23(3):213-215.(in Chinese)

[2]COURTIADE N.Experimental analysis of the unsteady flow and instabilities in a high speed multistage compressors[D].Ecully:Ecole Centrale de Lyon,2012.

[3]COURTIADE N.Experimental study of surge precursors in a high speed multistage compressors,GT2012-68321[R].ASME,2012.

[4]PAMPREEN R C.Compressor surge and stall[M].Norwich:Concepts ETI Incorporated,1993:30-36.

[5]申世才,郝晓乐,贾一哲.高空超声速涡扇发动机喘振特征及扩稳措施的飞行试验研究[J].燃气涡轮试验与研究,2016,29(3):7-10.SHEN SHICAI,HAO XIAOLE,JIA YIZHE.Flight test of surge characteristic and measures to enlarge the engine surge margin on a high-altitude supersonic turbofan en-gine[J].Gas Turbine Experiment and Research,2016,29(3):7-10.(in Chinese)

[6]罗泽明,郑丽,张玉宪.航空发动机喘振的研究与发展[J].机械设计与制造工程,2015,44(6):1-4.LUO ZEMING,ZHENG LI,ZHANG YUXIAN.Research and development of the aircraft engine surge[J].Machine Design and Manufacturing Engineering,2015,44(6):1-4.(in Chinese)

[7]符小刚,许艳芝,汪涛.涡扇发动机飞行中的喘振故障分析[J].燃气涡轮试验与研究,2015,28(4):15-19.FU XIAOGANG,XU YANZHI,WANG TAO.Analysis of surge fault of a turbofan engine in flight[J].Gas Turbine Experiment and Research,2015,28(4):15-19.(in Chinese)

[8]张志舒,李咏凡,陈金国.某型发动机台架试车喘振故障分析[J].航空发动机,2003,29(2):21-24.ZHANG ZHISHU,LI YONGFAN,CHEN JINGGUO.Analysis of typical turbofan engine surge in ground bed test[J].Aero-engine,2003,29(2):21-24.(in Chinese)

[9]贺象,马宏伟,银越千,等.小尺寸多级轴流压气机喘振现象试验[J].航空动力学报,2016,31(8):1957-1963.HE XIANG,MA HONGWEI,YIN YUEQIAN,et al.Experiment on surge phenomenon of small multi-stage axial compressor[J].Journal ofAerospace Power,2016,31(8):1957-1963.(in Chinese)

[10]苏三买,孙占恒,吕烨,等.压气机失速与喘振动态模型与仿真[J].推进技术,2016,37(5):960-965.SU SANMAI,SUN ZHANHENG,LYU YE,et al.Dynamic model and simulation of compressor rotating stall and surge[J].Journal of Propulsion Technology,2016,37(5):960-965.(in Chinese)

[11]李长征,韩伟,熊兵.压气机喘振模式识别与在线检测[J].推进技术,2011,32(3):318-322.LI HANGZHENG,HAN WEI,XION GBING.Pattern recognition and on-line detection for compressor surge[J].Journal of Propulsion Technology,2011,32(3):318-322.(in Chinese)

[12]屈霁云,马明明,王小峰.某型发动机喘振特征分析及消喘系统验证试验[J].航空动力学报,2010,25(6):1291-1296.QU JIYUN,MA MINGMING,WANG XIAOFENG.Investigation of surge characteristics and surge eliminating system verification based on a certain engine[J].Journal of Aerospace Power,2010,25(6):1291-1296.(in Chinese)

[13]WALSH P P,FLETCHER P.Gas turbine performance[M].UK:Oxford,Blackwell Science Ltd.,2004:40-45.

[14]廉筱纯,吴虎.航空发动机原理[M].西安:西北工业大学出版社,2005:52-55.LIAN XIAOCHUN,WU HU.Principle of aero-engine[M].Xi’an:Northwestern PolytechnicalUniversity Press,2005:52-55.(in Chinese)

[15]JINKUN L,CHUNTAEK K,SOOSEOK Y.Surge line measurement of a gas turbine engine by fuel spiking test,AIAA2005-810[R].AIAA,2005.

[16]皮骏,麦中铖,袁雪松,等.基于ANSYS CFX的三维轴流压气机转子的失速和喘振模拟仿真[J].机械设计,2015,32(1):100-104.PI JUN,MAI ZHONGCHENG,YUAN XUESONG,et al.Stall and surge simulation of 3D axial compressor rotor based on ANSYS CFX[J].Journal of Machine Design,2015,32(1):100-104.(in Chinese)

Research on a Certain Type of Turbine Shaft Engine Surge

ZHAN Hongfei,HUANG Shuai

(Aeronautical Military Representatives Office of Navy in Changzhou,Changzhou Jiangsu 213001,China)

For the problem of turbine shaft engine surge during the acceleration phase in summer,fault tree analysis was used to analyze the main reasons preliminarily.The methods of flow field simulation of radial diffuser blade,replace main parts,comparative analysis of multiple engines and commissioning test were used to analyze the reasons deeply.The result showed that blade root chamfering became larger conduce to acceleration,atmospheric environment reacted on the prob⁃lem also.The area of radial diffuser,the smoothness of the connect area of blade root chamfering and inlet had great influ⁃ence on the surge during the acceleration phase.

turbine shaft engine;surge;flow field simulation;commissioning test

V235.1

A

1673-1522(2017)03-0295-07

10.7682/j.issn.1673-1522.2017.03.008

2016-11-07;

2017-03-03

詹洪飞(1977-),男,工程师,大学。