蜂窝陶瓷蓄热体的传热性能研究概述

同济大学机械与能源工程学院 李 鹏 秦朝葵

蜂窝陶瓷蓄热体的传热性能研究概述

同济大学机械与能源工程学院 李 鹏 秦朝葵

简要介绍了高温空气燃烧技术,重点说明了该技术中的关键部件蜂窝陶瓷蓄热体的传热过程。详细综述了蜂窝陶瓷蓄热体的物性参数、结构参数、操作参数对其性能的影响,以及目前的研究状况,对将来的研究提出了建议。

高温空气燃烧技术 蓄热式烧嘴 蜂窝陶瓷蓄热体 传热性能

随着经济发展、能耗激增,燃料燃烧引发的污染问题日趋严重,节约能源、减轻污染、保护环境的呼声极为迫切,开发新型燃烧技术具有非常现实的意义。高温空气燃烧技术(high-temperature air combustion,HTAC)作为一项全新的燃烧技术,自20世纪90年代以来在冶金、机械和化工等领域得到大力推广与应用。它具有高效节能、污染物排放低等优点。HTAC技术可充分利用排烟余热将助燃空气加热到800 ℃甚至更高,排烟温度降到200 ℃以下,从而最大限度回收烟气余热,提高了燃料利用率。因助燃空气被预热到很高的温度,着火、燃烧的稳定性极好,这一技术在我国工业炉窑行业得到了很大的发展。该技术的关键设备之一是用于回收余热的蓄热式热交换器,它是实现烟气与空气(或燃气)之间热交换的蓄热载体,直接影响蓄热室的大小、热效率和经济效益的高低。

1 发展过程

1858年,Willian Siemens发明了蓄热室,许多大型工业炉改用了这种技术,如高炉热风炉、玻璃炉窑、均热炉等。当时的蓄热室采用格子砖作为蓄热体,蓄热室体积庞大、造价高、换向时间很长,预热气体的温度波动也较大。

1982年,英国 Hotwork Development公司和British Gas公司合作开发出一种在工业炉和锅炉上节能潜力巨大的蓄热式陶瓷燃烧器(Regenerative Ceramic Burner,RCB),蓄热体采用陶瓷小球,在材料、尺寸、形状、体积、换热面积等方面皆有质的飞跃,标志着小型高效蓄热式燃烧系统的真正来临。此时的换向时间大大缩短,由分钟计缩短到由秒计,极大地提高了余热回收能力和空气预热水平,节能效果明显。但是RCB系统的NOx排放量仍然很大,同时因切换时间缩短导致系统可靠性也存在一些问题,并且预热空气温度比炉温低200 ℃,不能实现所谓的“极限余热回收”,故RCB也被称为第一代蓄热式燃烧器。

20世纪90年代初,日本NKK和日本工业炉公司开发出集极限余热回收与低NOx燃烧于一体的蓄热式燃烧器,蓄热体采用蜂窝陶瓷体,并提出了与传统燃烧机理完全不同的高温低氧燃烧技术。由于将节能与环保结合了起来,使用这种蓄热式燃烧器的燃烧技术被称为第二代蓄热式燃烧技术,也称高温空气燃烧(HTAC)技术。

蜂窝陶瓷作为蓄热体,使传统的蓄热室发生了巨大的变化。从原来的格子砖发展成为陶瓷小球,又发展为蜂窝陶瓷体,蓄热室的比表面积急剧增大,体积明显减小,换向时间大大缩短,换热性能得到极大提高,污染物排放量也远低于环保标准。与之相结合的HTAC技术也被誉为21世纪的关键技术之一。

2 传热过程

HTAC技术使用蓄热式烧嘴,将传统烧嘴和蓄热室结合为一个整体,一方面排出高温的燃烧产物并进行蓄热,大量回收余热;一方面将助燃空气预热至高温后组织燃烧。烧嘴一般成对布置,当其中一个烧嘴进行燃烧时,另一个烧嘴进行排烟,如图1所示。

图1 高温空气燃烧原理

当烧嘴B处于燃烧阶段时,烧嘴A处于排烟阶段,炉内的高温烟气通过烧嘴A排到炉外,此时高温烟气与蓄热式烧嘴内的蓄热体进行充分的传热,将热量传递给蓄热体,当烟气被冷却到接近露点温度时排到外界。一段时间后换向阀换向,两个烧嘴同时改变工作状态,烧嘴A变成燃烧状态,烧嘴B变成排烟状态。此时,常温空气通过烧嘴A的蓄热室时,将刚才排烟阶段回收的余热传递给常温空气,可把常温空气预热到接近炉膛的温度,然后通过烧嘴喷入炉膛进行高温燃烧,此时的燃烧产物经过烧嘴B的余热回收,排到外界。一段时间后再换向,如此反复循环。

3 蓄热体研究现状

蜂窝陶瓷蓄热体是蓄热式燃烧器的关键部件之一,根据须藤淳等《蜂窝型蓄热式燃烧系统的开发和应用》通常用温度效率E和余热回收率η来评价其传热性能,主要影响因素有蓄热体设计参数和操作参数,前者包括蓄热体的物性参数和蓄热体的结构参数,如蓄热体的比热容、密度、导热系数、孔道形状、孔道尺寸、孔道壁厚和蓄热体长度等;后者包括换向阀的切换时间和蓄热体内流体速度等。

温度效率如下定义:

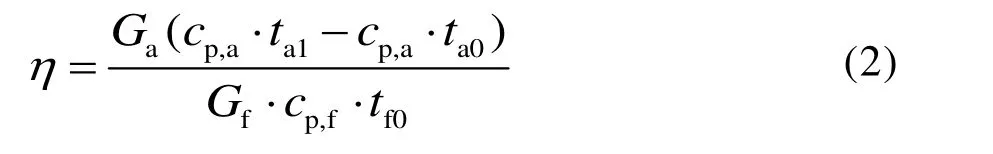

余热回收率:

式中:ta1、ta0——分别为空气的进口及出口温度,℃;

tf0——烟气的进口温度,℃;

Ga、Gf——分别为空气及烟气的质量流量,kg/s;

cp,a、cp,f——分别为空气和烟气的比热,kJ/(kg·℃)。

3.1 蓄热体设计参数对性能指标的影响

3.1.1 蓄热体的物性参数

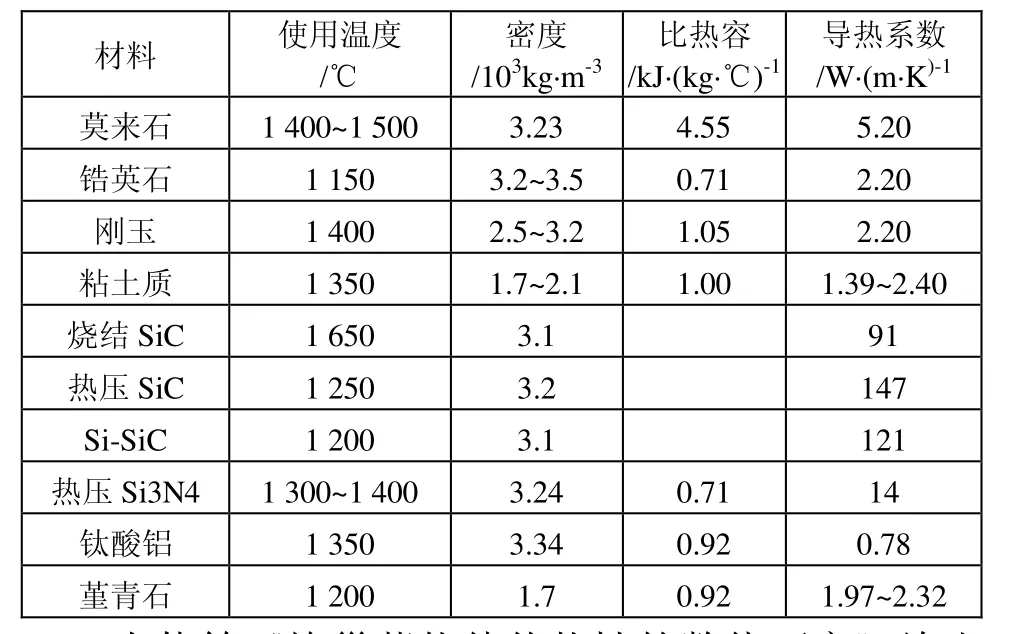

蓄热体的热物性是影响传热过程的重要参数,根据李爱菊等《新型陶瓷换热器用蓄热体材料的选择》和沈君权等《蓄热燃烧与陶瓷球蓄热式换热器》表1列出了常用蓄热体材料的一些热物性。

表1 常用蓄热体材料的热物理性能

李伟等《蜂巢蓄热体传热性的数值研究》给出了相同烟气流速下,不同的材料比热对烟气出口温度的影响。在相同的换向时间下,值越大,蓄热阶段的烟气排烟温度越低,即蓄热体的蓄热能力越强,放热阶段空气的预热温度也越高,可得到较高的余热回收率。陈超等《蜂窝陶瓷蓄热室传热性能影响因素分析》在保持其他参数不变的情况下,分别单独改变蓄热体比热容、密度,研究了蓄热室综合传热系数的变化规律,结果发现:蓄热体材料的比热容和密度对蓄热室的综合传热系数影响比较大:综合传热系数随着比热容、密度的增大而增大,且蓄热体孔格间壁厚越大,比热容和密度对综合传热系数的影响就越大。

AI Yuan-fang运用数值分析的方法研究了蓄热体物性参数λ和ρcp对温度效率的影响,当温度效率达到最大值 ηmax时对应一个最佳换向时间 Topt;当λ增加时,ηmax和 Topt有轻微的减小。由于蓄热体的物性参数对蓄热体的温度效率和最佳换向时间的影响比较小,故一般不用改变蓄热体物性参数的方法作为调整蓄热体温度效率和最佳换向时间的方法,实际工程中蓄热体的材料一旦确定,其物性参数便随之确定。

3.1.2 蓄热体的结构参数

结构参数对蓄热体传热性能的影响一直以来都是研究热点,因为蓄热体的孔道尺寸、形状、壁厚以及长度对其传热性能的影响都很大,也影响着工作状态下的操作参数。

张小成采用数值模拟的方法给出了同孔径不同壁厚蜂窝体的温度效率图。模拟结果表明:当蜂窝体壁厚从0.8 mm减小到0.4 mm时,加热期和冷却期的温度效率都有明显的提高;但当蜂窝体壁厚从0.4 mm减小到0.2 mm时,温度效率则急剧下降,甚至比0.8 mm壁厚时的温度效率还低。这是由于大壁厚蜂窝体有较大的热惰性。在这一工况下,温度效率在蜂窝体壁厚0.4 mm时有一个最大值,也就是最佳值。该模拟工况采用的换向时间是30 s,当换向时间增大时,壁厚对温度效率的影响也会发生变化。

高阳等对蜂窝陶瓷蓄热体进行了热态试验,对4种不同比表面积蓄热体的温度效率和热效率进行了实验测试。发现:4种比表面积的蓄热体都具有较高的温度效率和热效率,且每种蓄热体的温度效率都高于热效率;蓄热体的温度效率和热效率均随着比表面积的增加而增加,且其增大趋势逐渐减小。这主要是因为,对于结构和长度一定的蓄热体,在满足蓄热体热容量的前提下,提高蓄热体比表面积,即增加换热面积,蓄热体的效率会随之提高,但随着比表面积的不断增加,当不能满足蓄热体热容量时,其增加趋势会逐渐减小,甚至会出现下降趋势。

郑智伟等对蜂窝陶瓷蓄热体也进行过实验研究(见图2),在相同入口温度下,比表面积大的蓄热体的温度效率和热效率均大于比表面积小的蓄热体的温度效率和热效率。其主要原因是对于一定结构的蓄热体,在满足蓄热体热容量的前提下,提高蓄热体比表面积,即增加换热面积,蓄热体的效率会随之提高。

图2 蓄热体1的比表面积大于蓄热体2的比表面积

牟宝杰实验研究了孔隙率对蓄热体传热性能的影响,发现蓄热体孔隙率对蓄热体蓄热前期、放热期的影响并不十分明显。但随着孔隙率的增大,蓄热体蓄热后期时间缩短。主要是因为随着孔隙率增大,在蓄热体相同体积下,蓄热体质量减少导致蓄热体蓄热能力减弱。但同时随着孔隙率的增大,气体在蓄热体孔道内的流通性增强,所以导致蓄热体在蓄热期时蓄热速率随着孔隙的增加而增大,但是相比孔隙率增加引起的蓄热体质量减小对蓄热体蓄热能力的影响来说,这一影响并不十分明显。

封红燕提出了一种强化蓄热体传热的方法:采用缩放通道的蓄热体,并用数值模拟的方法对缩放通道的蓄热进行了研究。与等截面直通道蓄热体模拟对比分析可知:通道的缩放会对流动和传热产生影响。缩放通道会使得流体流速和压降变化频率增大,但其压力损失要大于等截面直通道蓄热体。对相同体积大小的蓄热室,缩放通道蓄热体在烟气出口温度、传热速率、对流传热系数等方面都要优于等截面直通道蓄热体,传热速率可增大 10%以上,对流传热系数高出20%以上。

3.2 操作参数对性能指标的影响

蓄热式燃烧器在投入运行之前,均需要对其进行调试,目的是为了找到其最佳工况。只有在最佳工作参数下蓄热式燃烧器才能达到最佳工作状态。操作参数对蓄热体的性能指标具有很大的影响。

高阳在热态试验的基础上,初步研究了流量对蓄热体传热系数和传热量的影响,无论何种规格的蓄热体,其传热系数都是随着空气流量的增加而增加的,但随着流量的增加,增长趋势有所下降。蓄热室的传热量随着流量的增加呈现一种近线性的增加。该实验是在特定条件内进行的,其结论仅适用于小范围工况。

李伟等用数值模拟的方法对蜂窝陶瓷蓄热体的三维模型进行了周期性的动态模拟,模拟结果显示由于蓄热量和放热量的不平衡,蓄热体从冷态启动到趋于稳定工况需要经过多个传热周期才能实现。相应地,烟气的排烟温度、空气预热后的温度和压力损失也都逐渐升高,最后趋于稳定。蓄热体趋于稳定的动态过程,就是蓄热量逐渐下降、放热量逐渐增加,直到趋于平衡的过程。蓄热体存在一个最佳的换向时间使蓄热体的热效率最高,但是蓄热体的非稳态最佳换向时间远大于稳态最佳换向时间;只有在稳定状态下,才能比较蓄热体的传热特性。

孟祥龙等实验研究了换向时间对预热空气温度波动和排烟温度波动的影响,发现:与空气(或烟气)换热时,在换向阀刚切换时传热速度是最快的,之后换热速度变慢直至下一次切换前一刻,换热速度降到最低。换向时间过长,空气预热温度和排烟温度波动变大,说明随着换向时间的延长,空气预热温度是逐渐下降而排烟温度是逐渐升高。对于工程应用来讲,燃料消耗会增大、排烟损失会增大。因此在条件允许情况下应尽量缩短换向时间,但实际工程应用并不能一味地缩短换向时间。对于蓄热式废气焚烧炉,频繁换向势必增加换向过程中废气窜入排烟道,造成排放不达标;频繁的换向也使切换阀的寿命缩短,因此切换时间的选取需兼顾各方面的实际要求。

王皆腾等对换向时间和流速对蓄热体换热的影响进行了实验研究。在正常运行过程中,每当换向时,总有某一侧蓄热体与换向阀之间管路中的空气(总体积为 V)不能进入蓄热体而排放到大气中,另一侧烟气回流并将热量带回炉膛。为了计及这个因素,他引入供风效率ηa的概念,即在一个周期内,能够进入蓄热体的风量占总供风量Q的比例。综合图3中的热回收率曲线,可见换向时间越短,供风效率越低,但热回收率越高。实际上,热回收率高是一个假象,因为存在供风效率的缘故。必须在考虑供风效率的基础上,对热回收率进行修正。实际的热回收率ηreal就应该是上述几方面影响的函数,如图3所示,实际热回收率的最高值对应的最佳换向时间才具有参考意义。

图3 供风效率和换向时间的关系

Yonghua You使用UDF对蓄热体三维模型的进出口边界进行了周期性定义,用Fluent对其进行了动态模拟,研究了换向阀的换向时间和气流速度对蓄热体传热性能的影响。在空气流速分别为2.6和5.2 m/s的工况下(各工况下的烟气流速为与之对应的LPG燃烧产物流速),换向时间以15 s为间隔从15 s到90 s共6个时间点用来做数值研究,见图4。

图4 在不同流速下换向时间对蓄热体性能指标的影响

由图4可知:在空气流速为2.6 m/s的工况下,当换向时间从90 s下降到15 s时,平均空气预热温度从1 242.6 K单调递增到1 302.1 K;当空气流速为5.2 m/s时,平均空气预热温度从1 013.9 K单调递增到1 233.8 K。蓄热体的有效利用率和热回收率的变化趋势和平均预热空气温度一致。这一现象可由蓄热体内的非稳态传热来解释,流体工质和蓄热体之间的传热速率随着空气(或烟气)的流动而逐渐下降,在流速不变,换向时间较小时,传热系数较大,蓄热体可以传递给空气更多的热量,空气可被预热到更高的温度。当流速变大时,流体和固体之间的传热速率增强,传递相同的热量需要的时间会变少;另一方面,在蓄热体蓄热量不变的情况下,蓄热体进出口处流体的温差就会随着流速的增大而减小。因此预热空气的温度会随着预热空气流速的增加而降低。在此研究中,蓄热体的热容量不是足够的大,所以预热空气的平均温度随着入口流速的增加而显著地降低。

4 结语

蜂窝陶瓷蓄热体是蓄热式燃烧器的关键部件,其结构参数和操作参数均会对蓄热体的性能指标有很大的影响。当对蓄热体进行研究时,必须考察各个参数同时变化时对其性能指标的影响。

本文对现有的蓄热体研究进行了综述,蓄热体的设计参数是最根本的参数,当其已确定时,存在最佳的操作参数以使蓄热体性能指标取得最大值,即一定的蓄热体设计参数对应一定的最佳操作参数。所以蓄热体的设计参数的选定,直接限制了蓄热体的性能指标可取的最高值。

需要指出的是:离开蓄热式燃烧装置的实际需求,单纯追求蓄热体的效率是没有现实意义的。

Introduction to Research on Heat Transfer Performance of Honeycomb Ceramic Regenerator

Tongji University College of Mechanical and Energy Engineering Li Peng Qin Chaokui

In this paper,high temperature air combustion (HTAC) was briefly introduced and the heat transfer process of honeycomb ceramic regenerator was mainly illustrated. The influence of physical parameters, structural parameters and operation parameters upon the performance of honeycomb ceramic regenerator was analyzed in detail. Recent status was also discussed. Some suggestions for future research were put forward.

high temperature air combustion (HTAC), regenerative burner, honeycomb ceramic regenerator, heat transfer performance