单晶空心涡轮叶片壁厚测量方法比较

吴庆辉,许剑伟,方 向,骆宇时

(北京航空材料研究院 先进高温结构材料国家重点实验室, 北京 100095)

单晶空心涡轮叶片壁厚测量方法比较

吴庆辉,许剑伟,方 向,骆宇时

(北京航空材料研究院 先进高温结构材料国家重点实验室, 北京 100095)

通过对空心涡轮叶片超声测厚法和工业CT测厚法工作原理和测厚过程的对比分析,分别采用超声检测和工业CT两种方法对DD6合金单晶空心叶片典型位置的壁厚进行了无损检测,并将检测结果与叶片剖切后卡尺直接测量的结果进行了比较。结果表明:对于DD6合金的单晶叶片,工业CT检测法测得的壁厚数据准确度略高于超声检测法,但差别不明显;工业CT检测法更便于检测结果的追溯,超声检测法检测效率更高。

单晶空心叶片; 壁厚; 超声; 工业CT

涡轮叶片是航空发动机最核心的零件之一,其需要在高于1 000 ℃的温度下工作。为了提高涡轮叶片的承温能力,先进航空发动机涡轮叶片大都采用了薄壁空心结构的设计,并将内腔作为气冷通道以实现叶片的复合气冷。壁厚是空心涡轮叶片重要的几何尺寸指标,直接影响到发动机的安全和寿命,因此壁厚检测一直是涡轮叶片尺寸检测方法研究的热点。以往有关壁厚测量的文献报道中,多数研究对象是各向同性的等轴晶组织或定向组织的涡轮叶片,对于各向异性的单晶合金涡轮叶片壁厚测量方法尚缺乏系统的研究。另外对于常用的不同壁厚测量方法,其测量准确性如何,也需要开展相关的对比研究。

笔者通过对空心涡轮叶片壁厚超声测量法和工业CT测量法工作原理和测量过程的对比分析,分别采用超声检测和工业CT两种方法对DD6合金单晶空心叶片典型位置的壁厚进行了无损检测,并将检测结果与叶片剖切后卡尺直接测量的结果进行了比较。

1 测量原理和特点对比

1.1 超声测厚法 超声测厚法全称为超声脉冲回波测厚法[1],通常脉冲回波超声检测的过程是:由超声检测仪(亦称超声波探伤仪)产生脉冲电信号,输入到换能器(或探头)上,激励换能器的压电晶片发射脉冲超声波;超声波透射(或折射)进入被检材料或工件中,经过反射或衍射等传播变化,最终又被换能器的压电晶片所接收,再转成电信号,输送回超声波探伤仪并显示出来[2]。

采用超声脉冲回波法测量厚度时,厚度是声速与超声在材料中传播往返时间一半的乘积。

(1)

式中:T为厚度;v为声速;t为材料中超声传播往返时间。

被检材料的声速是材料物理特性的函数,通常假定材料声速是一常数,其近似值能从标准JB/T 7522-2004《无损检测材料超声速度测量方法》表B1中查到,也可以根据试验测定。t为采用超声脉冲回波仪器测量出的超声波脉冲通过被检件的传播时间。

1.2 工业CT测厚法

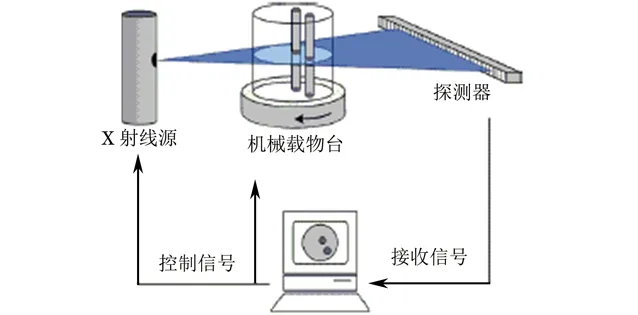

工业CT技术是一种在不破坏被检测物体的情况下,生成物体横截面图像的射线检测方法。其基本原理是:当一束薄的扇形射线束(X射线或γ射线)穿过被检测物体时,会产生衰减,而衰减的射线强度与物体的线衰减系数μ有关;探测器从不同角度采集穿过物体的射线信号,输入计算机,用数学重建方法计算出射线“切割”物体横截面衰减系数的点阵,转换成一幅横截面图像[3]。工业CT成像原理示意如图1所示。

图1 工业CT成像原理示意

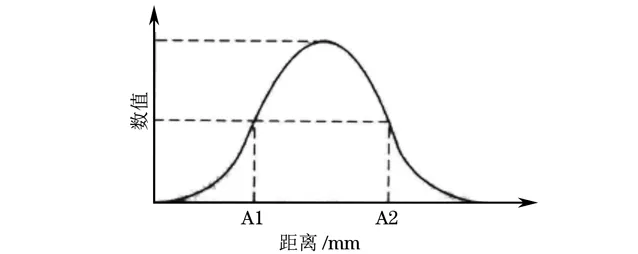

图2 壁厚测量CT值曲线示意

壁厚测量的CT值曲线大致如图2所示的形状。此时采取的壁厚测量方法为“半高法”,即选取波形曲线上CT值峰值的一半处的两个点A1和A2,通过计算A1、A2间的像素数量间距从而得到对应的空间距离,即为测量的壁厚数据。图2为壁厚测量CT值曲线示意[4]。

2 测量结果及误差分析

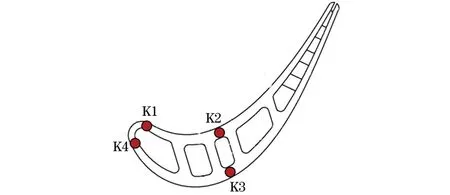

2.1 测量过程及结果 选取一种典型结构的DD6合金单晶空心涡轮叶片中的截面作为研究对象,叶片检测截面轮廓如图3所示,选取典型位置K1、K2、K3、K4作为壁厚检测点。检测样本数为15件,分别采用超声法和工业CT法对中截面不同曲率K1、K2、K3、K4位置的壁厚进行测量统计。测量完成后,沿截面线将被测叶片横切,再用卡尺对壁厚测量位置进行直接测量后,将数据与测量结果进行对比。

图3 检测截面轮廓示意

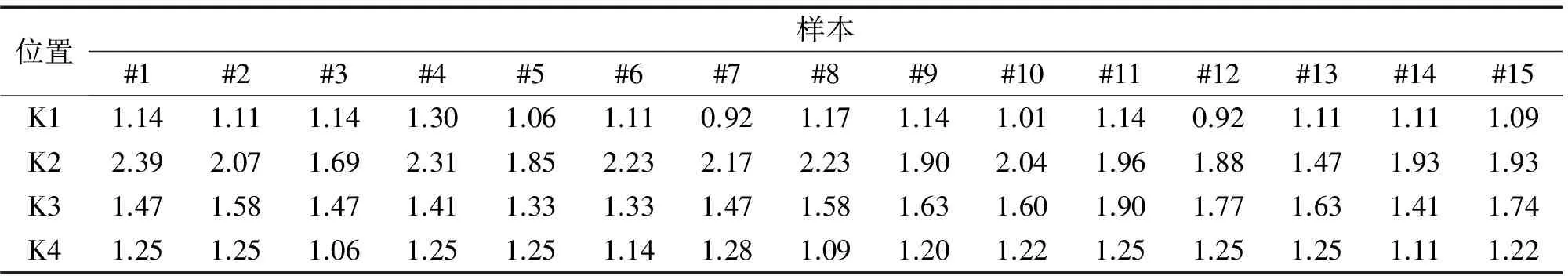

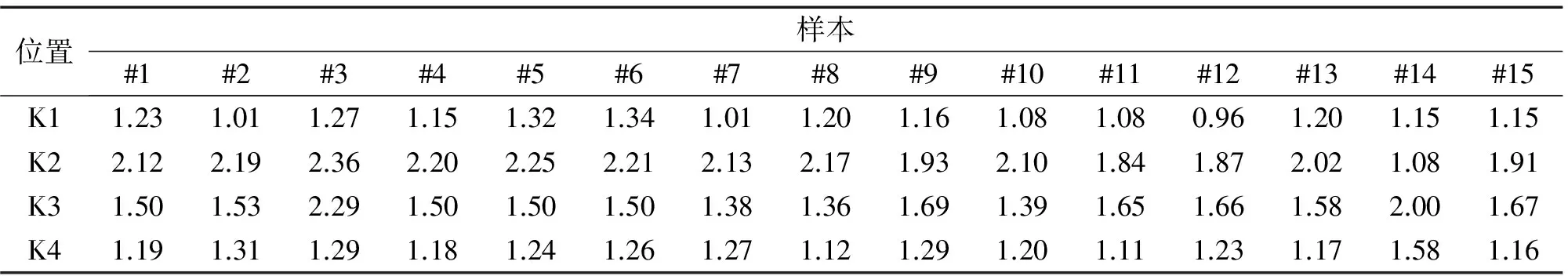

超声测量采用NDT Systems T300型接触式超声脉冲回波测量系统,选用水作为超声测量的耦合剂,检测结果如表1所示。

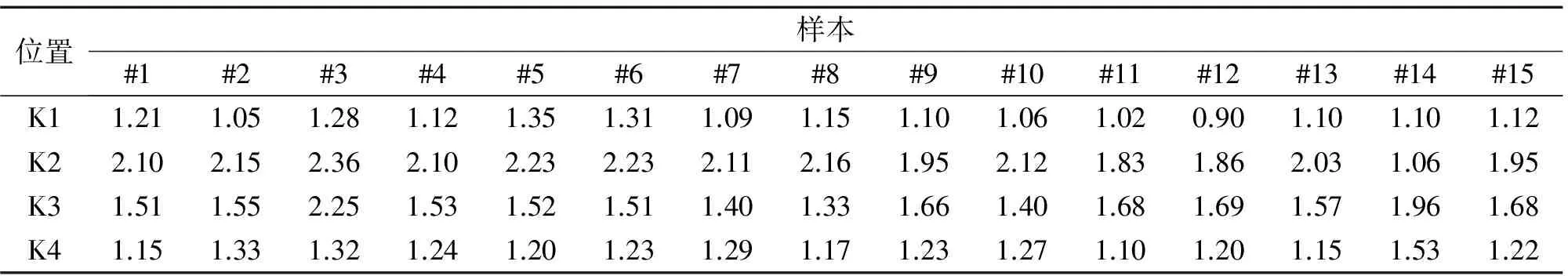

工业CT检测采用X射线系统,具体测量条件是:射线源焦点尺寸为0.4 mm×0.4 mm;线阵列探测器三代扫描,管电压为400 kV,管电流为1.7 mA,SOD (射线源到叶片距离)为515 mm,SDD(射线源到探测器距离)为1 159 mm。射束硬化校正:0.5 mm铜+2.0 mm铝;重建矩阵:1 024×1 024,检测结果如表2所示。

两种无损方法检测完成后,将叶片沿截面线高度剖切,用游标卡尺直接测量出DD6单晶叶片对应位置的壁厚,测量结果见表3。

因为数显卡尺的测量精度为0.001 mm,明显高于超声波测量精度和工业CT测量精度,因此笔者将数显卡尺的测量值作为真值,然后将超声法测量值和工业CT法的测量值分别与真值进行对比。分析对比过程中,运用到六西格玛方法中的配对Tn检验及置信区间法。

表1 DD6单晶叶片壁厚超声法测量数据 mm

表2 DD6单晶叶片壁厚工业CT法测量数据 mm

表3 DD6单晶叶片壁厚卡尺测量数据 mm

2.2 壁厚测量值的误差分析

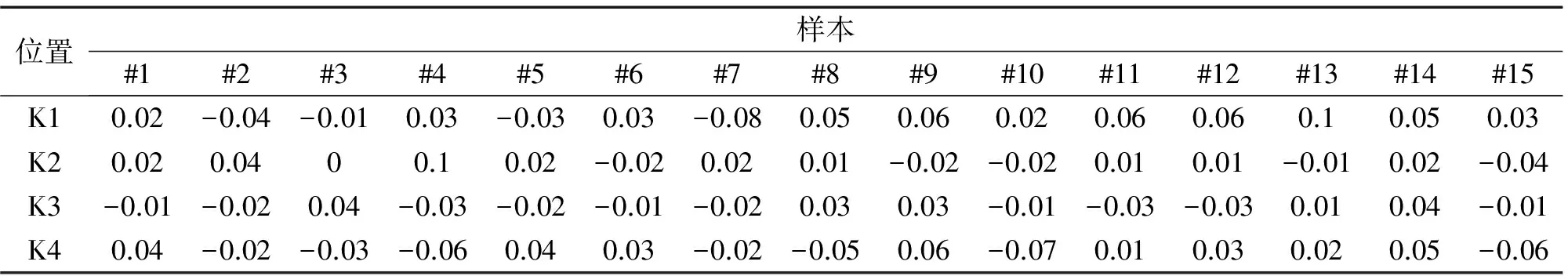

将同一叶片、同一位置采用超声法测得的数据与真值相减,得到各点测试数据与真值之间的差值,如表4所示。同样方法得到的工业CT法测得结果与真值的差值如表5所示。

根据以上数据,采用下式计算各测量点的标准差S为

(2)

式中:n为表4和表5中被测叶片差值的点数;Δi为表4和表5中第i件叶片测量值与真值的差值。

表4 超声法测量结果与真值之差 mm

表5 工业CT法测量结果与真值之差 mm

表6 两种方法的检测结果

图4 不同方法测量结果与真值之差的正态分布图

从表3和图4可以看出,两种测量方法测得的壁厚值与真值的偏差均小于1%,说明两种方法测得的结果与真值吻合度均很高,满足单晶叶片壁厚测量的要求。从统计学分析结果来看,工业CT测得的壁厚数值与真值偏离比、超声测量结果的偏离更小,数据分布更集中,工业CT法测量DD6合金单晶空心叶片壁厚更可靠。

从第2.1节和2.2节中对两种测量方法的原理分析可以看出,采用超声法测量时,由于检测设备的探头需要与叶片上壁厚检测点位置保持完全的接触,因此对检验人员的操作技能有较高的要求;对于截面曲率较大的叶片和检测位置,由于探头存在一定的直径,很难保证检测点与探头的完全接触,加之单晶叶片合金材料为各项异性,会造成检测结果出现波动。

采用工业CT方法检测时,由于测量是基于CT扫描后得到的图像进行的,因此尺寸标定时可以更加直观和准确地判断出叶片内外表面的边界和测量方向与被测点法向偏差,因此测得的结果与真值更为接近,且误差范围更窄[5]。并且工业CT检测后,叶片被测截面图可以以图片形式存档,便于后续对检测数据的追溯。

在对叶片壁厚数值进行检测的同时,也考察了两种方法的检测效率。采用超声法检测的同时进行读数,检测60个壁厚点共用时21 min;工业CT法扫描叶片检测截面用时13 min,扫描后根据截面图读数用时15 min,累计用时28 min,因此超声法的检测效率比工业CT法高。在工业化应用中,若检测点更多,超声法检测的效率优势将更加明显。

3 结语

(1) 超声法和工业CT法测量精度均满足DD6合金单晶空心叶片的壁厚检测要求。

(2) 对于DD6合金的单晶叶片,工业CT方法测得的壁厚数据准确度略高于超声法,但差别不明显。

(3) 工业CT法更便于测量结果的追溯,超声法的效率更高。

[1] 董德秀,朱萍. 高压涡轮叶片超声测厚的工艺方法[J]. 无损检测,2013,35(2):29-35.

[2] 赵洪,郭广平,邬冠华.立方晶系单晶材料晶体取向对纵波声速的影响[J].失效分析与预防,2010,5(2):65-69.

[3] 张祥春,张鹭,王俊涛. 工业CT技术在航空发动机单晶叶片壁厚测量中的应用[J]. 无损检测, 2015,37(2):20-22.

[4] 苏宇航,王倩妮,张于北. 航空发动机叶片高能工业CT壁厚测量数据自动校准方法[C]∥第十届无损检测学会年会论文集.南昌:中国无损检测学会,2013:874-878.

[5] 熊瑛,张孝玲,董德秀. 射线测量涡轮叶片大曲率处壁厚尺寸的方法[J]. 无损检测, 2010,32(6):424-433.

The Comparison of Measurement Method of Wall Thickness of Single Crystal Hollow Turbine Blade

WU Qinghui, XU Jianwei, FANG Xiang, LUO Yushi

(Science and Technology on Advanced High Temperature Structural Materials Laboratory,Beijing Institute of Aeronautical Materials, Beijing 100095, China)

The principle of ultrasonic method and industrial CT used in the measurement of hollow turbine blade wall thickness was compared and analyzed, and the wall thickness at typical sections of DD6 alloy single crystal hollow blade was measured in these two ways respectively, and the test results were compared with the direct measurement of by caliper after cutting the blade. The results show that the accuracy of wall thickness data measured by the industrial CT method is slightly higher than that as measured by ultrasonic testing, but the difference is not obvious. The results by industrial CT method are more convenient for retrospection, while ultrasonic testing method is more efficient.

single crystal hollow blade; wall thickness; ultrasonic; industrial CT

2016-10-09

吴庆辉(1982-),男,工程师,博士,主要从事单晶高温合金材料及工艺研究工作

吴庆辉, wuqinghui82@sina.com.cn

10.11973/wsjc201707012

TG115.28

A

1000-6656(2017)07-0054-04