生物质气化技术进展

李九如+李想+陈巨辉+孙佳伟

摘 要:针对现阶段气化工艺和系统的落后和效率低的问题,生物质气化技术能有效的解决。采用工艺集成和组合的方法可以实现更高的工艺效率,更好的气体质量和纯度,并且投资成本较低。生物质气化、热产气净化和调节系统的紧凑型UNIQUE气化工艺为技术创新提供了发展的机会。热解和气化可以独立控制,也可以在一个多级气化过程中联合控制。用于生产多种能源产品的多联产工艺路线具有高效率和灵活性。

关键词:生物质能;气化;工艺组合;多联产

DOI:10.15938/j.jhust.2017.03.025

中图分类号: TK229

文献标志码: A

文章编号: 1007-2683(2017)03-0137-04

Abstract:In view of the low efficiency of gasification at this stage,the technology of biomass gasification technology can solve it effectively. The method for process integration and combination can achieve higher process efficiencies, the quality and purity of gas will be better, and the investment costs will be lower . The recently developed UNIQUE gasifier which integrates gasification, gas cleaning and conditioning in one reactor unit is an example for a promising process integration. Combine pyrolysis and gasification or gasification and combustion in single controlled stages. Polygeneration strategies for the production of multiple energy products offer high efficiency and flexibility.

Keywords:biomass,gasification,process combination, polygeneration

0 引 言

自从人类发现如何生火,千百年来生物质一直作为主要的能量来源。目前,它在世界能源供应中超过10%,并列为第四大能源,仅次于排在前三位的煤炭、石油和天然气[1]。与煤或天然气相比,生物质的一大优势是它在世界各地都可以得到。例如,印度拥有非常大的煤炭储量,超过2.5亿吨,煤炭储存在比哈尔邦和东北部。相比之下,生物质均匀、广泛地分布在全国各地[2]。

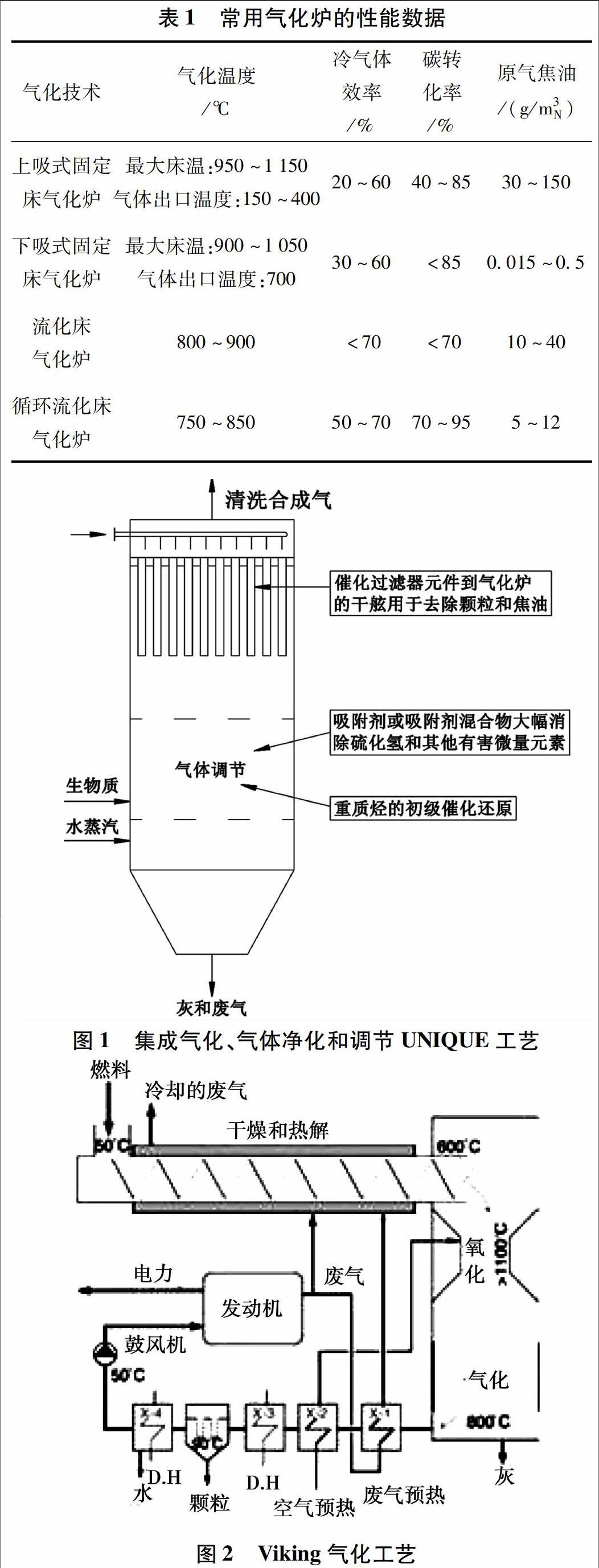

气化是生物质利用的关键技术。生物质气化是以空气、氧气或水蒸汽等作为气化剂,在高温条件下通过热化学反应将生物燃料转化为燃气的过程。原则上,所有不同类型的生物质都可以通过气化转换成合成气,合成气主要由氢气、一氧化碳、二氧化碳和甲烷组成。通过一定的技术手段制造柴油(FT)、二甲醚(DME)、甲醇和甲烷的合成气。由于运输、储存、所产生的合成气净化等一系列问题使得使用不同类型的生物质面临不同的挑战。最常用的生物质气化装置有固定床和流化床。流化床和气流床气化炉促使固体生物质和气化剂充分接触,提高了反应速率和转化效率。上述气化炉类型的性能数据在表1中给出。

1 工艺集成和组合

1.1 紧凑型UNIQUE气化工艺

生物质气化、热产气净化和调节系统的紧凑型UNIQUE气化工艺最初是在专利[3]中提出的。在欧洲通过多家研究机构和私人公司努力联合研发了UNIQUE气化工艺为现有的工业设施的技术创新提供了发展的机会。

用于去除颗粒和焦油的催化过滤器元件[4]直接集成到一个流化床蒸汽气化炉的稀相段。圖1给出了这种新的气体清洁技术的原理。因为没有冷却步骤,催化剂和吸附剂的活性增加,同时在整个转换过程中保持高的热效率,在反应器出口避免了颗粒夹带产气。其结果是,把传统的一次和二次热气体处理的一些主要优点结合在一起,防止固体颗粒催化剂堵塞,减少了热能损失。UNIQUE气化工艺(催化过滤和生物质气化集成在一个反应器)可以促进焦油转化,有效消减微粒,提供高纯度的产气。即使在中小规模的发电厂,发电效率也较高,提高了整体的经济效益。

1.2 多级气化

开发和使用多级气化过程的主要原因是其可以降低焦油含量和提高产气纯度。此外,与单级气

化相比,整个气化过程的效率和产气的质量和数量都得到了增强。最近已研发了几个分离热解和气化区的气化工艺。例如丹麦技术大学研发了Viking气化炉、德国Choren公司已建成大型的三级CarboV工艺、哈尔滨工业大学研发的两段式生物质旋风高温热解气化炉和丹麦东能源公司开发的LTCFB(低温循环流化床)气化工艺[5-7]。

Viking气化炉(参照图2)是一个两段式热解气化炉,热解反应器的出口直接结与气化反应器相连接。在热解和气化区之间通入空气,用来气化热解产物,合成气中的焦油含量降到小于15mg/mN3。产生的气体中含有约32%H2、16%CO、20%CO 2、30%N 2和约2%CH4。该气体的热值较高约为6.6mg/m N3,冷煤气效率为93%[8]。

图3给出了CarboV气化工艺。第一阶段生物质在热解反应器中进行,称为低温气化。第二阶段经过除尘的热分解气体和再循环炭在燃烧室中用纯氧氧化。第三阶段热解反应器中产生的炭与阶段二产生的燃烧气体(气化剂)进行气化。在1MWth电厂长期运行表明CarboV气化工艺适合生产生物燃料。CarboV气化工艺冷气体效率为82%,几乎不产生焦油。计算产气得出:34.6% H2、36.8% CO、22.6% CO2、1.7% N 2、0.4 CH 4和3.9% H2O [9]。

2 多联产工艺路线

2.1 热、电联产

我国热电联产市场在过去二十多年进展较快,目前已位居世界前二位[10]。生物质燃烧热电联产已经得到广泛应用。近几年来,生物质气化热电联产的成功运作证明了技术的整体可靠性[11]。例如26MWth Skive电厂(启动于2006年)、8.5MWth Oberwart电厂(启动于2008年)、2MWth Wiener Neustadt电厂(自2003至2007年)以及15MWth德国Ulm电厂(启动于2012年)[12]。上述电厂,总工艺效率约为90%,生物质发电率为25~31%。

2.2 合成天然气、热、电合成联产

在过去的10年中,生产生物质合成天然气已经获得了越来越多的关注,一些研究群体已对其进行了研究,例如荷兰能源研究中心(ECN)和瑞士PaulScherrer研究所(PSI)。生物质合成天然气是一种可再生的清洁燃料,可以在供暖、热电联产和运输方面替代化石燃料[13-14]。现有的天然气管道系统为合成天然气的运输和储存提供了优势。

生物质在高温条件下气化产生合成气,甲烷化反应之前所产生的合成气需要净化和调节。气体净化的目的是去除颗粒、焦油、碱和硫。气体调节通常包括水气转化反应,需要H2/CO为3或更多。甲烷化反应使CO 和H2转化成CH4和H2O。甲烷化反应后,除去水和CO2以及杂质中未反应的氢以达到所需的气体质量。

整体煤气化联合循环(IGCC)工艺是燃气涡轮机与蒸汽涡轮机组合以产生电力。自90年代中期IGCC工艺已被用于煤的气化,200~300MW的电厂具有高达46%的电力效率[15]。生物质IGCC工艺已应用于瑞典18MWth示范工厂。该厂具有32%的净电效率和83%总的净效率。

3 气化新技术

3.1 等离子气化

国外等离子气化技术起源于 20 世纪 60 年代。等離子体可分为高温等离子体和低温等离子体。在真空压力下产生冷等离子体,而在大气压下产生热等离子体。热等离子体温度在103~106K,接近热力学平衡。等离子气化工艺主要包括原料的预处理、气化、合成气的净化、热回收以及产品利用。图4给出2个不同的直流电弧等离子发生器。

等离子体气化的优点是产气具有高H2和CO含量,低CO2含量,低焦油浓度,高热值,并可用于湿生物质,如污水污泥,生物质的颗粒尺寸和结构对其没有影响。缺点是等离子体的高电力消耗,高投资成本,效率较低。Hlina[16]在约有100kW输入功率的直流电弧等离子体对木屑的气化进行了研究。用少量的氩气与水蒸气的混合物作为等离子体气体。加入CO2或水蒸汽作为氧化介质。产生的高品质合成气中H2和CO约占90%。

3.2 超临界水气化

从20世纪70年代中期开始已经对超临界水中有机碳氢化合物的转换和气化进行了基础研究[17-18]。水在其超临界状态——高于临界点P=22.12MPa和T=374.12℃,作为溶剂和反应物其具有独特的性质。在超临界水中生物质气化的主要优点是对含水量高的生物质可以直接气化,不需要高能耗的干燥过程。具有高气化效率,不产生焦油、木炭等副产品,不会造成二次污染。主要缺点是投资费用较高。

闫秋会[19]等利用生物质/煤共超临界水气化制氢的实验装置(见图5)以羧甲基纤维素纳(CMC) 为添加剂, 获得的主要气化规律如下: 在温度(350~700℃) 、压力(20~35MPa) 和物料(CMC+煤) 的质量分数w(1.1%~2%)的范围内, 主要气体产物是H2、CO2 和 CH4。

4 结 语

本文介绍了国内外生物质气化新技术的研究进展, 分析了阻碍生物质气化技术商业化运行的主要因素。虽然生物质气化技术已经取得了一定的进步,但与传统煤气化技术相比,尚存在焦油含量偏高、转化率低、气体中杂质成分复杂、经济性不好等问题。尽管如此,生物质能具有低硫和CO2零排放等诸多优点,许多国家已将其列为重点项目。为了促进生物质气化利用,需要有先进的理念最大化的提高合成气产量、优化产气质量、提高整体工艺效率。工艺集成和组合可以提高工艺效率、气体质量和纯度,并且投资成本较低。热解和气化可以独立控制,也可以在一个多级气化过程中联合控制。用于生产多种能源产品的多联产工艺路线具有高效率和灵活性。目前,国家大力推进生物质气化技术的应用和发展,与其他能源行业相比,呈现出蓬勃发展和交叉发展的态势[20]。

参 考 文 献:

[1] 吕薇,李彦栋,李瑞扬,等. 生物质秸秆颗粒气流干燥试验研究及数值模拟[J].哈尔滨理工大学报,2011,16(5):39-42.

[2] 张齐生,马中青,周建斌. 生物质气化技术的再认识[J]. 南京林业大学学报(自然科学版),2013,37(1):1-10.

[3] HEIDENREICH S, FOSCOLO PU, NACKEN M. Gasification Apparatus and Method for Generating Syngas from Gasifiable Feedstock Material. US patent 8,562,701 B2; 2013.

[4] NACKEN M, MA L, HEIDENREICH S. Catalytic Activity in Naphthalene Reforming of Two Types of Catalytic Filters for Hot Gas Cleaning of Biomassderived Syngas[J]. Ind Eng Chem Res,2010;49:5536-5542.

[5] VOGELS J. Industrial Scale Hydrogen Production from Biomass via Choren′s Unique CarboVprocess[C]// In: Stolten D, Grube T, editors, 18th World Hydrogen Energy Conference, 2010: 375-380.

[6] 张玉,董芃,翟明,等. 两段式生物质旋风高温热解气化炉[P]. 黑龙江:CN102206514A,2011-10-05.

[7] HENRIKSEN U, AHRENFELDT J, JENSEN TK, et al. The Design, Construction and Operation of a 75 kW Twostage Gasifier[J]. Energy, 2006, 31:1542-1553.

[8] HOFMANN P, SCHWEIGER A, FRYDA L, et al. High Temperature Electrolyte Supported NiGDC/YSZ/LSM SOFC Operation on Twostage Viking Gasifier Product Gas[J]. J Power Sources,2007;173:357-366.

[9] BLADES T, RUDLOFF M, SCHULZE O. Sustainable Sun Fuel from Choren′s CarboVprocess. ISAF XV, San Diego; 2005.

[10]康艷兵,张建国,张扬. 我国热电联产集中供热的发展现状、问题与建议[J]. 中国能源,2008,30(10):8-13.

[11]樊瑛, 龙惟定. 生物质热电联产发展现状[J]. 建筑科学, 2009, 25(12): 1-6.

[12]BRANDIN J, TUNER M, ODENBRAND I. Small Scale Gasification: Gas Engine CHP for Biofuels[J]. Swedish Energy Agency Report; 2010.

[13]陈元国. 生物质基合成气合成低碳醇工艺研究[D].郑州:郑州大学,2012.

[14]张雯娜, 胡瑞生, 杨延康, 等. 生物质基合成气合成低碳醇工艺及催化材料[J]. 化工进展, 2012, 31(1): 45-48.

[15]MINCHENER AJ. Coal Gasification for Advanced Power Generation[J]. Fuel,2005,84:2222-2235.

[16]HLINA M, HRABOVSKY M, KAVKA T, et al. Production of High Quality Syngas from Argon/water Plasma Gasification of Biomass and Waste[J]. Waste Manage, 2013.

[17]银建中, 王伟彬, 张传杰, 等. 超临界水处理生物质制氢技术[J]. 生物技术, 2007, 17(3): 92-95.

[18]马海艳, 吴新, 施涛. 催化剂在生物质超临界水汽化制氢中的应用[J]. 上海化工, 2006, 31(9): 33-35.

[19]闫秋会,郭烈锦,吕友军. 生物质/煤超临界水气化制氢的主要影响因素[J]. 西安交通, 2008,42(3):368-371.

[20]吕薇,刘瑞春,高强,等. 秸秆成型燃料的研制及其燃烧特性实验[J]. 哈尔滨理工大学学报,2015,20(4):51-54.

(编辑:温泽宇)