盐胀路基病害处理研究

(身份证号码: 370685198209064432)

盐胀路基病害处理研究

闫清卫

(身份证号码: 370685198209064432)

路基病害是影响铁路安全行车的重要因素,常见的路基病害有路基变形、滑塌、剥落等。本项目由于盐涨作用导致路基变形严重,通过对现场水文地质、特殊岩土进行调查研究,引起土体膨胀的最主要原因是土壤中硅酸钠含量高,在水分蒸发或随着气温的降低,析出大量硅酸钠晶体,引起土体鼓胀。本方案通过先进行化学灌浆,待充分反应晶体消除后再进行水泥注浆的方法进行处理。通过后期观察,取得了不错的治理效果。

路基病害、硅酸钠、化学灌浆、水泥注浆

一、概述

1、工程概况

中国铝业股份有限公司山东分公司矿山铁路副线,于2005年建成并投入使用,2009年11月路基开始出现变形,湖罗路道口及南侧长约410m路基已发生严重变形,路基基床最高鼓起高度达1.0m,路基范围内及挡墙西侧地面也出现沿线路方向的较大裂缝,最大宽度达400mm,深度延伸至地表下1.5m,线路西侧房屋墙面出现达10mm裂缝,挡墙也出现不同程度的损坏。

本次设计处理范围为K2+337.2~K2+720,长度382.80m。本文主要针对基床部分进行设计处理。

2、设计原则

1.治理因盐胀作用而引起的路基病害;

2.彻底切断硅酸钠溶液进入路基本体的通道;

3.施工设计应充分考虑既有场地条件,合理布局;

二、工程地质特征

1、地层岩性

该区地表覆盖有第四系全新统人工填筑杂填土、素填土,其下依次为第四系全新统冲洪积粉质黏土,石炭系页岩、砂岩,分层详述如下:

1、杂填土(Q4ml):杂色,松散,稍湿~潮湿,主要以粉质黏土及碎石为主,层厚1.00~2.10m。

2、素填土(Q4ml):主要为新近堆积弃土及路基填土,以粉质黏土为主,黄褐色,灰褐色,稍密,稍湿,夹有少量煤灰、砖屑、砂及卵石,局部表层见少量植物根系,层厚0.5~4.6m。

3-1、粉质黏土(Q4al+pl):黄褐色,软塑,夹有少量姜石及角砾,有强烈的刺激气味,风干后有白色粉末析出,层厚0.50~1.50m。

3、粉质黏土(Q4al+pl):褐黄色,软塑~硬塑,夹有少量砂粒及白色晶体,层厚0.40~3.00m。

4-1、全风化页岩(C):灰黑色、灰黄色,全风化,夹有白色晶体,层厚0.40~3.00m。

4-2、强风化页岩(C):灰绿~黄褐色,强风化,泥质结构,页理构造,主要成分为黏土矿物,岩芯呈碎块状,薄饼状,手可掰开,极破碎,层厚1.80~8.40m。

4-3、弱风化页岩(C):灰黑色,弱风化,泥质结构,页理构造,主要成分为黏土矿物,岩芯呈短柱状,薄饼状,手可掰开,极破碎,揭示层厚2.30~3.00m。

2、水文地质条件

勘探期间场地内地下水埋深为0.4~2.5m,地下水属第四系孔隙潜水,主要受附近水体渗透及大气降水补给。场地内的地下水由于水管破裂或其它水体补给水位较高,地下水颜色为灰黑色,通过对所取水样及土样的易溶盐含量分析,显强碱性。

图2-1 K2+340西侧汇积的地表水

根据《铁路混凝土结构耐久性设计规范》(TB10005-2010)判定,环境水对混凝土侵蚀类型和作用等级分别为L2、H4;环境土对混凝土侵蚀类型和作用等级分别为L1、H2。地表水为附近水管破裂长期漏水蓄积所致,见图2-1。

3、 不良地质及特殊岩土

无不良地质,特殊岩土主要有填土、膨胀土(岩)、盐渍土、硅酸钠结晶体。本场地填土主要为路基填土,副线铺设场地原为东南~西北走向冲沟,副线沿原冲沟边缘铺设,填土未经有效压实处理,在火车荷载或自重固结作用下发生变形。根据取样分析粉质黏土及全风化页岩具弱膨胀性。本场地受污水侵蚀的地段易溶盐含量高达1.05~5.60%,为碱性超盐渍土。硅酸钠溶液在水分蒸发或温度降低后,析出大量硅酸钠晶体。

三、病害原因简述

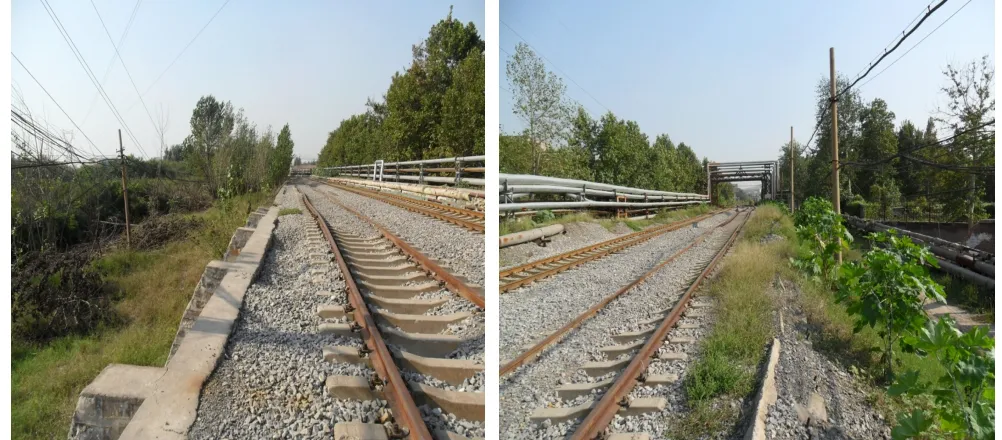

图3-1轨道不均匀变形,挡墙出现裂缝、损坏

矿山铁路副线已经停运,根据现场观察,铁路轨道已发生严重的不均匀变形,路基基床鼓起,挡墙出现裂缝、部分地段已损坏,见图3-1。

据分析,引起土体膨胀的最主要原因是土壤中硅酸钠含量高,在水分蒸发或随着气温的降低,析出大量硅酸钠晶体,引起土体鼓胀;其次由于全风化页岩和粉质黏土具有一定的弱膨胀性,可引起土体的部分膨胀。

四、线路地基处理设计

线路部分地基处理采用先进行化学灌浆,待充分反应晶体消除后进行水泥注浆的方法。

1、化学灌浆

(1)钻孔布置

梅花型布置,平行线路布置9排钻孔,孔间距2m。第Ⅰ排沿挡墙外侧边缘布置;第Ⅱ排全部为斜孔,钻孔倾向线路左侧,倾角15°,第Ⅱ排K2+337.2~K2+645段距离第Ⅲ排0.8m;第Ⅸ排距离第Ⅷ排0.8m;其它排距为2m;第Ⅷ~Ⅸ排与平交道口防渗帷幕钻孔相衔接。

(2)处理深度

孔深至强风化岩下2m,钻孔平均深度为天然地面下9m。第Ⅱ~Ⅶ排基床以下进行灌浆处理,基床及轨道部分由中铁工程设计咨询集团有限公司济南设计院进行设计,其它钻孔灌注深度与钻孔深度相同。

(3)钻孔孔径

钻孔直径为φ110mm。

(4)灌浆材料

化学灌浆采用氯化钙溶液,氯化钙溶液配置需根据现场取土样化验硅酸钠含量进行动态调整。取土样孔可利用化学灌浆钻孔,按总钻孔数3%均匀布置。

灌浆管:钻孔内灌浆管采用耐压PVC管,并在管壁开孔,注浆段呈花管状。

(5)灌浆压力

孔口压力值0~0.3MPa,灌注压力值随深度加深而增大,具体压力值应通过现场试注确定。

(6)终注条件

灌浆孔满足各孔的灌浆量时灌浆工作即可结束。各孔灌浆量约为第Ⅰ排2.1m3、第Ⅱ排2.7m3、Ⅲ~Ⅶ排1.8m3,Ⅷ~Ⅸ排2.1m3,当各孔灌浆量与设计灌浆量相差较大时与设计单位沟通,协商解决办法。

2、水泥注浆

(1)注浆孔布置、深度及孔径钻孔利用化学灌浆孔。

(2)注浆材料

水泥浆:注浆过程中根据浆液流量、注浆压力特征动态调整浆液的水灰比,水灰比取3.0、2.0、1.0、0.8、0.6五个比级,常用水灰比1.0,由稀到稠依次注入。

水泥:采用粉煤灰硅酸盐水泥,强度等级为P.F32.5。

水:符合拌制混凝土用水要求,PH>4,不得使用施工区范围内的污水。

注浆管:利用化学灌浆PVC管。

(3)注浆压力

孔口压力值0~0.5MPa,注浆压力值随深度加深而增大,具体压力值应通过现场试注确定,Ⅷ~Ⅸ排水泥注浆压力应高于其它钻孔。

(4)终注条件

注浆压力达到终注压力(≥0.3MPa),Ⅰ~Ⅶ排注入率不大于1L/min时,继续注入10min,Ⅷ~Ⅸ排注入率不大于1L/min时,继续注入30min,注浆工作即可结束。

五、注浆工艺

(一) 钻孔

可使用XY-1型钻机施钻注浆孔,技术要求如下:

1.钻孔偏斜率≤1%;

2.孔深误差≤200mm;

3.成孔不得使用泥浆护壁;

4.钻孔具体位置可根据现场情况适当调整。

(二) 注浆顺序

注浆孔施钻应隔孔进行,并优先施工Ⅷ~Ⅸ排钻孔,全部钻孔分两序次完成,1序孔兼作勘探孔,记录钻进情况并确定强风化岩石深度,2序孔兼作检查孔,对前次灌注充填情况进行检查。施工中应加强记录,分析化学浆液及水泥浆液的灌注情况。水泥注浆应待化学灌浆施工结束后开始。

(三) 试注

为合理地选择各种技术参数,施工前应进行现场试注,同时检查设备的运转状态,进一步优化施工方案。

六、化学灌浆效果检验

灌浆工作结束后,采用施钻检查孔的方法,检查注浆质量及晶体含量变化情况,检查孔为灌浆孔的3%且均匀布置,并取部分孔内土样与灌浆前的土样进行化验对比,分析灌浆前后土体中硅酸钠含量的变化情况,从而确定化学反应效果。当硅酸钠含量不超过1%时,可不考虑盐胀性;当超过1%时,应加大每个孔的灌浆量及浆液浓度或加密灌浆孔。

U45

:B

1007-6344(2017)08-0037-02