解密干气密封装置及控制系统

解密干气密封装置及控制系统

特约撰稿人:中石化重庆天然气管道有限公司 王磊

中石化天然气分公司 黄志

天然气长输管道需要在沿途建立增压站,通过压缩机多级压缩,实现天然气长距离输送。压缩机是天然气管道输送的“心脏”,压缩机轴端的干气密封(如图1)及控制系统是其最重要的部件之一,其运行的安全性和可靠性将关系到机组能否长周期稳定工作。一旦机组因密封故障停机,将直接影响下游供气。

某增压站是全国第一个采用国产压缩机输送页岩气的站场,是全国第一个在国产压缩机使用国产干气密封及控制系统的站场,是国内使用国产压缩机压比最大的站场。现以该项目为例,探讨国产干气密封装置及控制系统在天然气管线压缩机的应用。

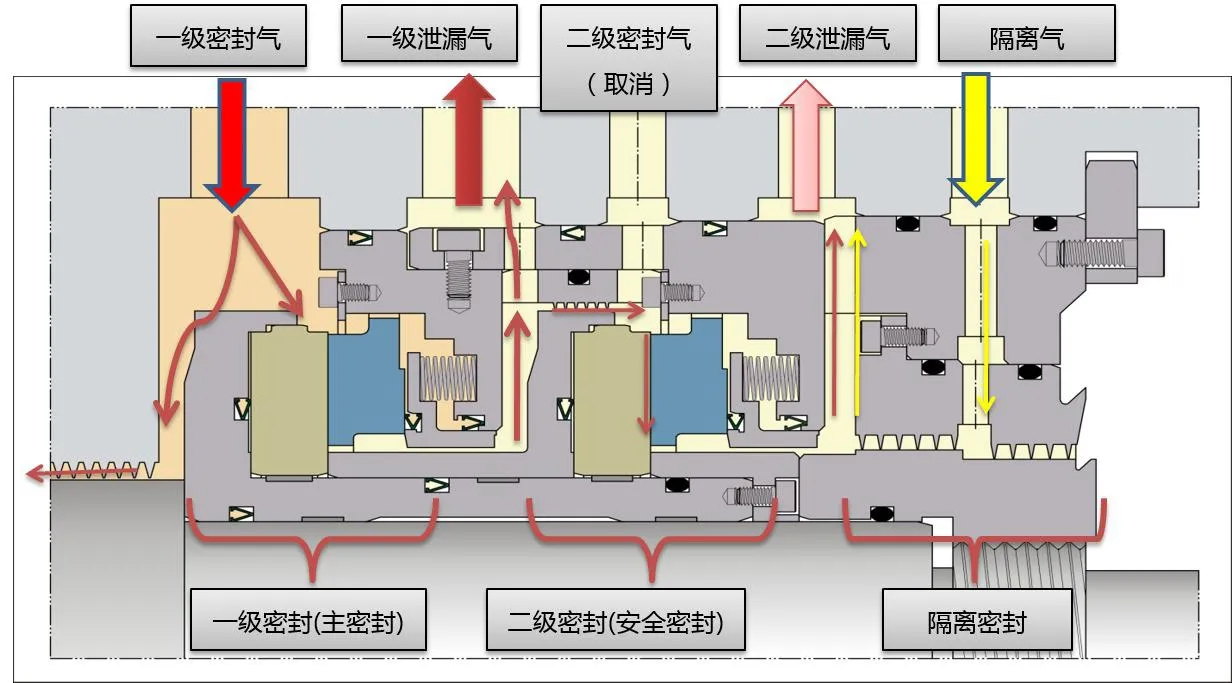

该密封由串联式干气密封和后置的梳齿密封组合而成。串联式干气密封相当于前后串联布置的两组单端面干气密封。第一级干气密封为主密封,基本上承受全部的压差,以从机组出口端引出的工艺气体经过滤、调压后作为其工作气体。第二级干气密封为辅助安全密封,通常情况在很低的压差下工作。通过一级密封端面泄漏出少量的工艺气体,大部分通过火炬进行安全排放,只有极少部分通过二级密封泄漏出并引至室外高点安全排放。一级密封如失效,二级密封即可迅速做出反应发挥密封作用,可避免一级密封失效时工艺气的大量外泄。该密封为整体集装式结构,出厂前已精密地装配成一体,通过定位块板将动、静部分连接在一起,防止在运输过程中,零件之间因相互碰撞造成的损坏。同时,安装时不需要分解,整体直接装入机组壳体内后取下定位板即可,便捷且轴向定位准确,从而避免因现场重新拆卸组装引起的装配精度下降以及环境中的粉尘等杂质对密封的影响,使用效果能够得到充分保证。

图1 干气密封结构

在已建成投用西气东输等多个项目的管线压缩机中,干气密封及控制系统均采用进口产品。某国产干气密封公司承担了中石化某输气管道项目的压缩机干气密封及控制系统配套工作。

干气密封解决方案

针对该项目机组流量大、功率高、工况变化范围大、密封工作气体组分复杂多变、二级密封的工作环境较差、机组频繁启停、现场无氮气源、工艺介质气体易燃易爆等技术难题,逐一采取有针对性的解决方案。

●采用一体式过滤器

一级密封供气来自于压缩机出口端的天然气,天然气含有颗粒及液滴,成分较复杂,需作严格地净化处理。气源引入干气密封控制系统后,通过凝聚式过滤器对气体进行过滤。过滤器为一开一备,配置一体式恒流切换阀,能在更换滤芯时快速、方便地切换至备用过滤器,可避免因切换对一级密封气流量和压力带来的波动,使干气密封处于稳定的工作环境。该过滤器能处理1μm以上固体悬浮颗粒及微小液滴,高于API614标准4μm要求,过滤效率达到99.5%以上。

●优化设计干气密封动压槽

在机组运行周期内,针对出现试车、开停车、循环及正常工作等多种压力条件的情况,要求密封适用压力范围宽,能在各种压力的波动变化下稳定工作。

选择了气膜刚度好且流体静压效应强的单向螺旋槽,考虑到一级、二级密封端面工作状态的差异,对端面槽形参数进行优化设计,经过试验验证,达到一级密封端面泄漏量控制在8m3/h以下,使二级密封在保证正常工作的前提下做到最小的泄漏。

●优化气膜厚度

针对管线压缩机存在启停次数多的特点,设计的关键应在最低的开启转速上。在满足正常泄漏量和可靠性的前提下,密封应具有尽量低的开启速度。即在全压启停时,干气密封的动静环已处于基本脱离的状态,通过对气膜厚度的变化判定密封端面是否处于脱离的状态,使密封具有足够的流体静压效应而不依赖于动环的转速。

根据气膜厚度测量数据和运行结果分析,在运转状态下,3μm气膜厚度可以视作端面为脱离状态。密封在1.5MPa以上,即在全压下启停应为端面脱离状态,通过对该密封连续300次工厂启停试验,获得良好的效果。

●设置电加热器

随着气源和季节的变化,天然气可能存在大量带液的情况。而一级密封气通过调节阀减压后的气体会产生焦耳/汤姆逊效应,温度会明显降低,一级密封气经过调节阀减压后降温约在20℃以上。天然气中含有少量的重组分烃类介质,这类介质在降温过程中,由于露点较高,容易析出液态烃被带进密封端面,造成干气密封的损坏。根据该项目天然气组分,计算露点曲线,减压后的压力为4.1MPa,露点-44℃左右,为最大可能地保证工艺气不出现带液的情况,在减压后系统配置了电加热器,对降温后的气体加热至60℃左右,使其远离露点,增加了干气密封运行的可靠性。

●配置干气密封增压装置

在压缩机停车和场站最初的开车阶段,压缩机的进出口压差小,导致一级密封气的两路气源压力不足,不能有效地阻挡住脏的工艺气,需要配置增压装置,来提供满足干气密封开停车阶段需要的一级密封气流量。由于增压装置仅在开停车阶段短时间使用,从经济性考虑,整个项目采用一套增压装置能够满足四台压缩机同时需要。

在同时满足一级密封气流量≤70m3/h、压缩机进出口压差≤2.0MPa、压缩机进口压力≥0.5MPa三个条件时,该增压装置启动,压缩机投用增压后的气源作为一级密封气气源;一级密封气流量≥140m3/h、压缩机进出口压差≥4.0MPa、压缩机进口压力≤0.3MPa中任一条件满足时,该增压装置停用,压缩机投用出口端工艺气作为一级密封气气源。

●控制一级密封泄漏气压力

干气密封工作压差过低将会影响其长周期运行的可靠性。该密封由于没有二级密封气,故二级密封可能存在工作压力偏低的情况。

通过一级泄漏气管线上设置的背压阀PCV3稳定泄漏气压力至0.15MPa,即二级密封的工作压力,可保证二级密封在适合的压力下可靠工作。这既能通过对干气密封的一级泄漏气去监控一级密封的运行情况,还可为二级密封的运行建立足够的压力。

●避开二级密封泄漏气爆炸极限

二级泄漏气含有微量的工艺气和空气,工艺气来自于二级密封端面泄漏,空气来自于隔离气介质方向的泄漏,混合气体存在着爆炸的安全隐患。对二级密封泄漏气爆炸极限(5%~15%)进行分析,计算隔离气注入量为57m3/h,考虑安全裕量,确定隔离气需要的流量为80m3/h。一部分隔离气通过介质侧迷宫泄漏与二级密封泄漏气混合后,进入二级密封泄漏气通道引至室外安全排放,另一部分通过大气侧迷宫泄漏至机组轴承箱内,防止润滑油污染密封。

现场运行效果

该增压站4台压缩机国产干气密封装置及控制系统已平稳运行了2年,干气密封工作压力、一级端面泄漏量均控制在设计范围和生产运行规程内,也未出现干气密封非正常泄漏、损坏等失效问题,总体运行良好。标志着天然气长输行业中,管线压缩机干气密封本体和控制系统国产化的首次应用获得了成功,解决了国外产品价格高、服务不及时等难题。