特殊限流孔板在天然气化工项目中的应用

刘东昭,马国强

(中国天辰工程有限公司,天津 300400)

特殊限流孔板在天然气化工项目中的应用

刘东昭,马国强

(中国天辰工程有限公司,天津 300400)

针对流体流经限流孔板,当差压大于某一临界值时,会形成一种流量保持为常数的阻塞流的特性。阐述了当下游系统出现故障时,限流孔板通过限制最大流量起到保证系统安全的作用。讨论了限流孔板的孔径、厚度以及孔板入口的尖锐程度对阻塞流产生的影响,给出最大流量计算公式,并结合天然气化工项目列举了应用实例。

限流孔板 阻塞流 孔板孔径 孔板厚度 孔板入口尖锐程度 最大流量

限流孔板的主要作用是对流体进行限流限压,根据HG/T 20570.15—1995《管路限流孔板的设置》[1],当流体为蒸气时,限流孔板后压力不得小于孔板前压力的55%;当流体为液体时,限流孔板前后压力差不能大于2.5 MPa,否则应选用多级限流孔板。笔者提出了一种国际上的限流孔板使用方式,即当限流孔板前后压差较大时,通过加厚限流孔板的厚度,使流体产生阻塞流,从而达到控制下游流量的目的。

1 限流孔板孔径板厚对阻塞流的影响

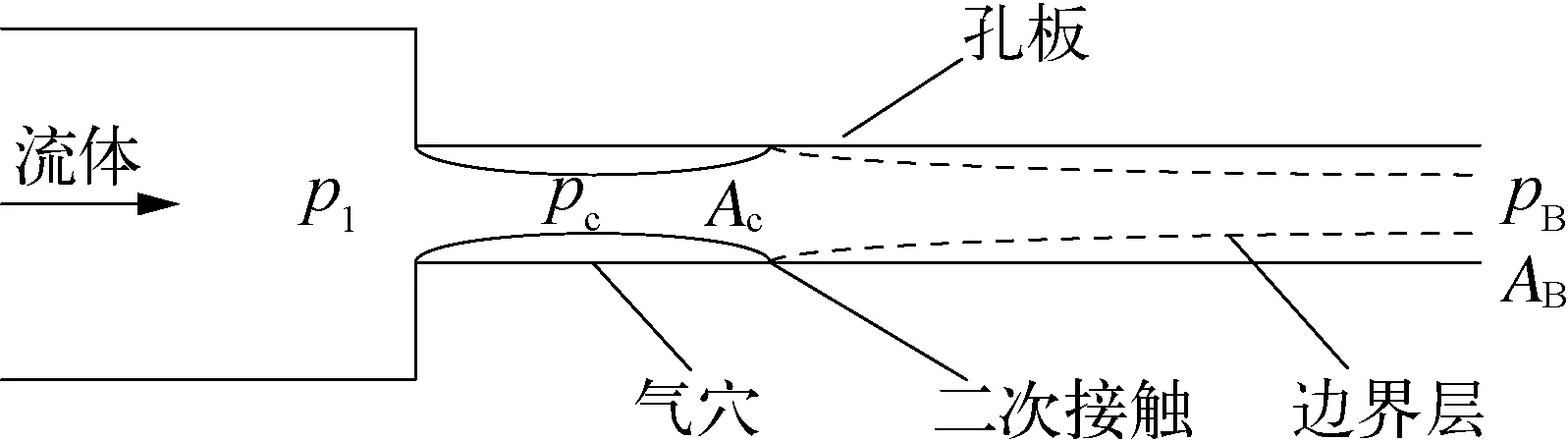

当流体流经限流孔板时,由于惯性作用,流体会先压缩,再膨胀,如图1所示。当孔板厚度足够大时,流体在孔板内部膨胀时会二次接触到孔板内壁,从而在孔板入口附近形成1个气穴。根据伯努利方程可知,在气穴最高点流速最大,压力最低。随着下游压力的逐步减小,流速逐步增大,直至发生阻塞流,此时再降低下游压力,流速不会再发生变化。当流体再接触到孔板内壁时,会形成1个边界层,边界层与限流孔板内壁之间为湍流区,边界层之外为层流区。一般认为压力损失只发生在流体与孔板的二次接触时,在此之前的流体为理想流体。

图1 孔板的流量特性示意 注: Ac——pc对应的流体截面积;AB——pB对应的流体截面积

由伯努利方程得:

(1)

式中:p1——孔板前压力;pc——气穴区最高点对应的流体压力;ρ——流体密度;vc——流体压力为pc处的流体速度。

由质量守恒方程得:

vcAc=vBAB

(2)

式中:AB=πd2/4,d——孔板内径;vB——孔板后流速。定义:

(3)

式中:Cc——截面比。

将式(2)和式(3)代入式(1),整理得:

(4)

对孔板前后的压力,由伯努利方程得:

(5)

式中:pB——孔板后的压力。

整理式(5)得:

(6)

由于流体在二次接触时存在压力损失,孔板后实际流速为

(7)

式中:C——流出系数。将式(7)代入式(4)整理得:

(8)

当发生阻塞流时,pc不再发生变化,以液体为例,此时压力为介质的饱和蒸气压pv,则式(8)可变为

(9)

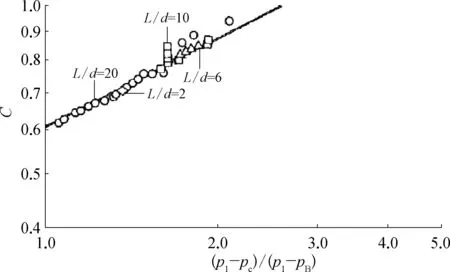

图2 无阻塞流时实验结果与模型对比

图3 有阻塞流时实验结果与模型对比

由文献[3]可知,当流体通过标准孔板时,如由薄板做成的直角入口锐边孔板,将不会发生阻塞流。若要发生阻塞流,必须使流出系数接近1。文献[3]给出了满足阻塞流时L/d的取值范围,见表1所列。

表1 阻塞流时L/d的取值范围

2 限流孔板入口弯曲半径对阻塞流的影响

限流孔板入口弯曲半径r越小,流体流经的截面积也就越小,流体流经入口越容易发生分离,形成较大的气穴区域,从而更容易形成阻塞流。随着弯曲半径变大,气穴区域变小甚至最终消失,而边界层的变化也更容易受到一些无直接关联参数的影响,流体的可预测性变差。

文献[2]通过实验给出了阻塞流对r的要求。当0≤r/d≤0.14时,流体可产生阻塞流;当r/d>0.14时,流体便无法形成气穴区域。由此可见,阻塞流对孔板入口的尖锐程度要求十分苛刻,为有较好的阻塞流效果,建议孔板入口呈90°角。

3 限流孔板流量计算

3.1 非阻塞流流量计算

根据文献[3],在未发生阻塞流时,质量流量理论计算公式如下:

(10)

式中:β=d/D,D——管道内径;如果差压单位是kPa,d和D单位是mm,则式(10)为

(11)

通常情况下,理论流量会受到各种因素影响,例如孔板下游紊流增大造成能量损失;雷诺数对速度分布均匀性的影响;孔板造成流体最小流通截面在孔板的下游侧而无法测量,取压口的位置等,这些可以通过流出系数C进行规避。对于气体而言,又需要通过绝热气体膨胀系数Y规避其热胀冷缩的特性。

D和d也会随温度的变化而变化,可通过下式进行修正:

D=[1+αp(T-20)]Dmeas

(12)

d=[1+αPE(T-20)]dmeas

(13)

式中:Dmeas,dmeas——分别为20℃时测得的管道孔径和孔板孔径;αp,αPE——分别为管道和孔板的热胀系数;T——工作温度,K。

因此,热胀修正系数为

(14)

考虑流体的可压缩性,引入压缩系数Fp,将以上各修正系数代入式(11)得:

(15)

以上模型可用来计算流体的实际流速。

3.2 气体阻塞流流量计算

文献[3]给出了气体阻塞流的判定条件和阻塞流流量计算公式。

阻塞流判定条件为

(16)

(17)

(18)

式中:FTP——总压校正系数;ki——理想气体的等熵指数;cpi——在101.325 kPa和15℃下气体比热。

阻塞流质量流量为

(19)

式中:YCR——临界流函数;d气——气体相对密度;T1——板前温度。各参数单位均为国际单位。

3.3 液体阻塞流流量计算

由节流原理可知,流体在节流时流速增加而静压降低,在节流口后流速界面并不立即扩大,而继续缩小到某个最小值,此处流速最大而静压最低,称为缩流断面。缩流断面后随着流通界面的扩大,流体流速减慢,静压又逐渐回升,称为压力恢复。当缩流断面处的静压小于入口温度下流体的饱和蒸气压时,产生空化,如果静压继续降低,就会产生阻塞流,此时缩流断面压力pvcr为

pvcr=FFpv

(20)

(21)

式中:FF——临界压力比系数。

引入压力恢复系数FL,定义为刚产生阻塞流时孔板前后的压降和孔板前与缩流断面差压之间的关系:

(22)

p1-p2为刚产生阻塞流时的压降,由此得到阻塞流的判定条件为

(23)

将式(20),式(21),式(22)代入式(15)便可得到液体阻塞流计算公式:

(24)

4 限流孔板应用实例

某项目以天然气、氧气为原料,经天然气脱硫、饱和、转化,甲醇合成、精馏等工序最终生产出合格的甲醇产品。甲醇合成单元产出的粗甲醇含水和少量副产物,如乙醇、二甲醚、丙酮等。通过三塔精馏系统,可分离出这些杂质,提高甲醇的品质。工艺流程如图4所示。

图4 甲醇精馏流程示意

如图4所示,来自反应器的粗甲醇首先经过高压分离器进行气液分离,高压分离器操作温度48℃, 操作压力7.62 MPa。分离液先后经过切断阀USV-3172,液位调节阀LV-3161A/B和限流孔板FO-3191进入低压分离器,低压分离器操作温度48℃,操作压力0.4 MPa。正常情况下,高压分离器与低压分离器约67%的压降由液位调节阀承受,约33%的压降由限流孔板承受,高压分离器中的分离液带有少量的闪蒸气进入低压分离器,流量可由液位调节阀进行调节,无需产生阻塞流。当高压分离器液位低低发出联锁命令,关闭切断阀以防止大量气体窜入低压闪蒸气从而进入火炬。一旦联锁命令失效,则需要通过限流孔板产生阻塞流限制窜入低压分离器的气体流量,该流量值也是安全阀动作设定值。由此可见,正常工况时,通过限流孔板的介质为液体,无需产生阻塞流,当高压分离器液位低低时,一旦联锁失效,会有大量气体通过限流孔板,此时需要产生阻塞流。根据限流孔板产生阻塞流的条件,此时选用L=d的限流孔板,经计算,限流孔板的厚度和孔径均为52.14 mm。

5 结束语

本文详细介绍了限流孔板产生阻塞流时对孔板厚度、孔板入口弯曲半径的要求,并推导出了阻塞流流量计算公式。该种限流孔板打破了常规应用方式,提出了一种全新的应用理念,即在高压差时,可通过阻塞流实现降压限流,既避免了多级限流孔板对空间苛刻的要求,又能对流量进行计算,从而为下游系统的安全性提供了定量的数据支持。

[1] 吕文璞.HG/T 20570.15—1995管路限流孔板的设置[S].北京: 化工部工程建设标准编辑中心,1995.

[2] Nurick W H. Orifice Cavitation and Its Effect on Spray Mixing[J].Journal of Fluids Engineering, 1976, 98(04): 681-687.

[3] Miller R W. Flow Measurement Engineering Handbook[M]. 3rd ed. New York: McGraw-Hill, 1996.

[4] 陈敏恒,丛德滋,方图南,等.化工原理[M]. 3版.北京: 化学工业出版社,2011.

[5] 陆德民,张振基,黄步余.石油化工自动控制设计手册[M].3版.北京: 化学工业出版社,2000.

[6] Dabiri S, Sirignano W A, Joseph D D. Cavitation in an Orifice Flow[J]. Physics of Fluids, 2007, 19(07): 179.

[7] 金朝铭,陈寿阳,陈卓如.圆管阻尼器中气穴问题的研究现状[J].机床与液压,1998(02): 6-8.

[8] 李明华,彭淑琴,龙竹霖,等.GB/T 2624.2—2006 用安装在圆形截面管道中的差压装置测量满管流体流量 第2部分: 孔板[S].北京: 中国标准出版社,2006.

刘东昭(1987—),男,山东泰安人,2012年毕业于大连理工大学控制理论与控制工程专业,获硕士学位,现就职于中国天辰工程有限公司,从事仪表设计工作,任工程师。

TH814

B

1007-7324(2017)04-0063-04

稿件收到日期: 2017-04-26,修改稿收到日期: 2017-06-06。