高速动车组焊接质量先进支撑技术体系建设

路浩,张合礼,仲崇成,张风东

(中车青岛四方机车车辆股份有限公司,山东青岛266111)

高速动车组焊接质量先进支撑技术体系建设

路浩,张合礼,仲崇成,张风东

(中车青岛四方机车车辆股份有限公司,山东青岛266111)

以高速动车组焊接质量保障的总需求为核心,围绕焊接工艺设计、焊接生产准备、焊接残余应力和变形控制、焊缝质量检验技术、弧焊装备及工艺过程质量控制以及评价技术体系智能化、精确化、信息化的建设要求,系统规划开展高速动车组自主创新中的虚拟焊接技术、高速动车组焊接数据库及专家系统、智能化焊接装备及工艺评价技术、焊接缺陷超声成像检测及评价技术、高速动车组焊缝射线检测智能化评定技术等关键子系统研制,形成了保障焊接质量的先进支撑技术体系。关键词:高速铁路;动车组;焊接;技术体系

1 项目体系架构

我国高速铁路的迅猛发展,促进了高速动车组焊接技术的不断提升,焊接是高速动车组制造的主要连接方法,是决定动车组制造效率、品质及质量水平的关键因素。焊接技术是一种特殊的制造工艺,涉及材料科学、力学、电气工程、计算机工程等多个学科;焊接工艺的复杂性表现为电弧物理、材料冶金、热力学、结构力学、电力电子控制等多项技术关联、交叉影响,多因素随机控制,代表国家材料制备、装备制造的水平。

自高速动车组的设计、制造技术引进以来,随着引进技术的不断消化吸收,在时速200km平台上开发出30多种车型,型号改进频繁。不同车型车体结构变动较大,对制造工艺的设计和确定带来连续不断的压力,对焊接工艺设计、焊前生产准备、焊中质量控制、焊后质量检验技术体系、弧焊装备及工艺的质量评价等提出了智能化、精确化、信息化的要求。

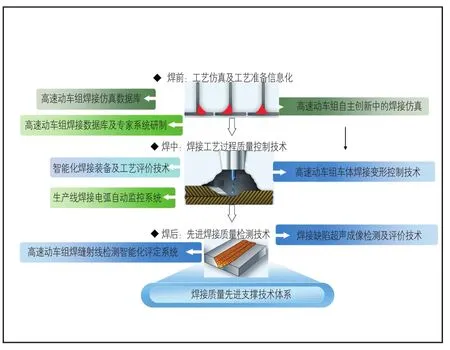

概括总结“十二五”期间高速动车组焊接质量先进支撑技术体系的建设成果。以高速动车组焊接质量保障的总需求为核心,取得焊前、焊中、焊后系列先进支撑技术,形成了高速动车组焊接质量保障技术体系成果:成套完备的高速动车组车体焊接变形控制技术,建成完备的高铁焊接仿真热物理参数数据库、行业首套焊缝射线检测智能化评定系统和首套焊接数据库及专家系统、国内领先的智能化焊接装备及工艺评价装备、国际领先的高频超声成像检测和智能化相控阵检测技术等,形成了焊接质量先进支撑技术体系(见图1)。

图1 关键技术体系框架

2 关键技术

2.1 焊接工艺仿真及工艺准备信息化技术(焊前)

针对“十二五”期间高速动车组技术消化、吸收、创新,轨道车辆焊接工艺准备任务日趋繁重的需求,研发信息化、智能化工艺准备辅助手段,完成轨道车辆行业最完备的高铁虚拟仿真数据库、行业首套焊接数据库及专家系统的建设,使焊接生产由“理论设计—试验—生产”的模式向“理论设计—模拟—生产”的模式发展。

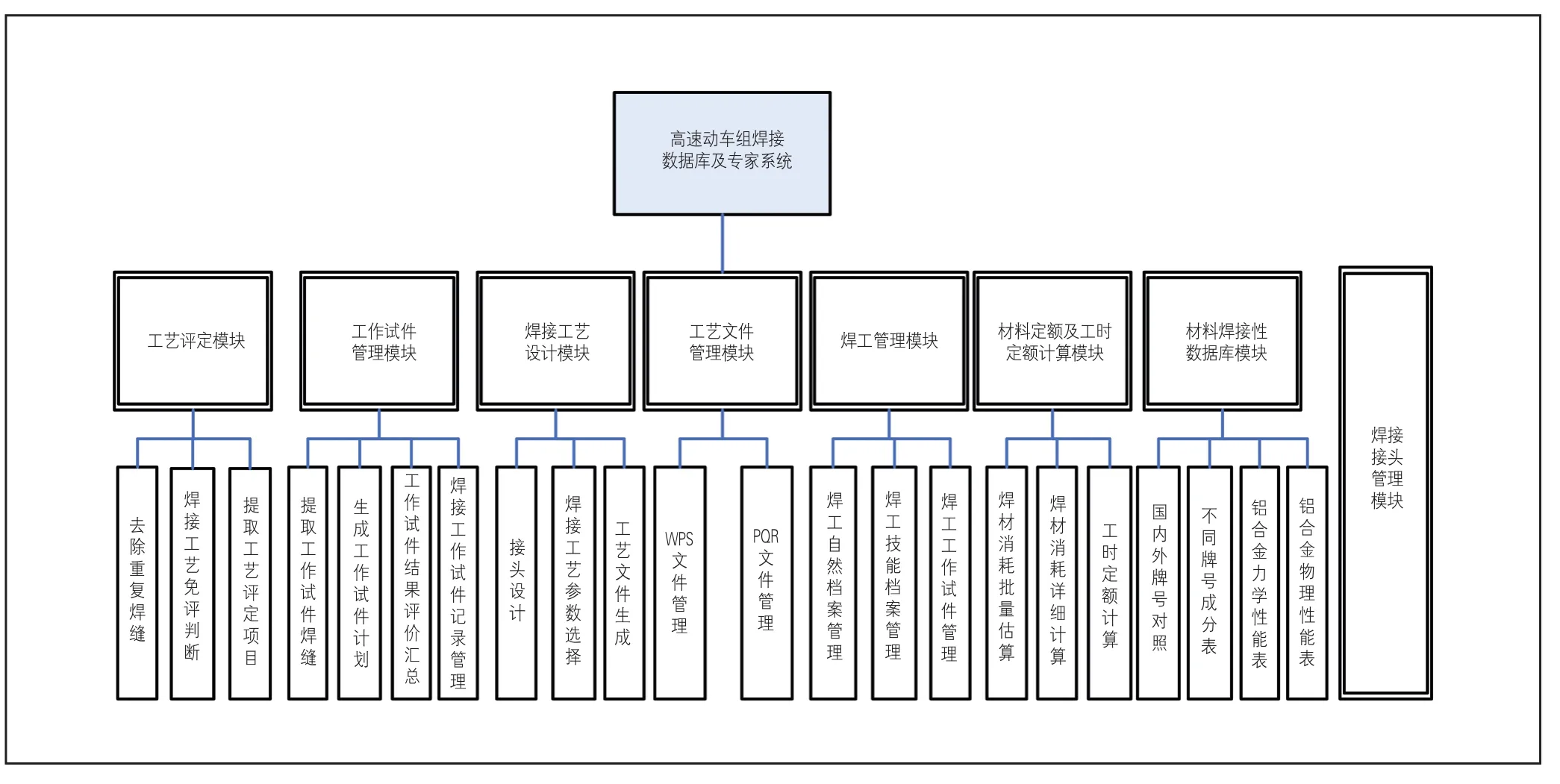

针对机车车辆焊接工艺准备任务日趋繁重问题,开发研制的高速动车组焊接数据库及专家系统,包含焊接工艺评定系统、焊接工艺设计系统、焊工档案与资质管理系统、焊接性分析及材料数据库系统、焊接成本分析系统等,以辅助焊接工程师完成常用铝合金的焊接性分析、焊接工艺设计、焊接接头统计等焊接工艺准备工作。

高速动车组焊接数据库及专家系统(见图2)系统地总结焊接数据、知识和经验,结合EN15085标准,利用数据库、专家系统技术实现了焊接工艺准备过程全方位数字化、信息化和智能化,使焊接数据、知识、模型、工艺根据需要在企业实现信息的自由交换流通。高速动车组焊接专家系统能够为车辆焊接施工提供技术上的保障和资源共享平台,提高机车车辆设计和制造效率,提升焊接施工的规范性,并对已有焊接工艺方案进行有效管理[1]。

促进企业生产信息化,缩短生产周期,保证制定焊接工艺规程的准确性和规范性。高速动车组焊接数据库及专家系统是国内轨道车辆行业开发的首套焊接数据库及专家系统,推进了工艺信息化平台、智能化制造平台建设,项目总体技术水平和技术经济指标达到行业先进水平。

图2 高速动车组焊接数据库及专家系统构成

针对高速动车组精确焊接仿真的需求,测试了多种铝合金、耐候钢等高铁常用材料的热物理参数,测试高铁常用材料和焊丝的固、液相线,热扩散率、比热、密度和热导率等热物理性能和力学参数。热导率采用非稳态法测量,热扩散率采用激光脉冲法测试,弹性性能采用动态测量方法敲击共振法测试,热膨胀系数采用顶杆法测量。建立最完备的高铁焊接仿真用材料热物理参数库。

随着引进技术的不断消化吸收,在时速200km平台上开发出多种系列车型,型号改进频繁,先后生产的车型有:时速200km短、长编,时速300km一、二阶段等30多种车型;不同车型车体结构变动较大,新结构对车体大部件焊接变形及残余应力的控制提出新的要求,对制造工艺的设计和确定带来连续不断的压力。新的车体结构需要确定新的焊接顺序、装卡方式、反变形、工装设计、焊接工艺参数、工艺放量等,迫切需要一种新的信息化、智能化工艺准备辅助手段。焊接工艺仿真可对焊接温度场、残余应力、变形等进行仿真计算,优化焊接工艺过程,减少试验成本,评估残余应力和组织对结构疲劳强度的影响。焊接仿真可对焊接方向、焊道布置、坡口形式、焊接顺序、焊接电流电压、焊接速度、装卡方式、反变形、焊丝与母材匹配、预热、层间温度、焊枪摆动、焊接方法等多种因素对工艺、结构、应力、变形等影响进行计算仿真。

针对高速动车组大型结构焊接仿真存在计算量大、收敛困难的难点,开发了“线弹性体积法”“局部-整体”和串状带热源等适用大型焊接结构的仿真热源模型及高效计算方法。系统开展了高速动车组转向架及底架、地板等大部件焊接仿真,降低大部件焊后变形,控制焊接残余应力,减小了整车装配误差及难度,优化焊接工艺、设计结构,提升制造过程控制水平和产品质量,有力保障了高速动车组制造技术的创新进步[2-3]。

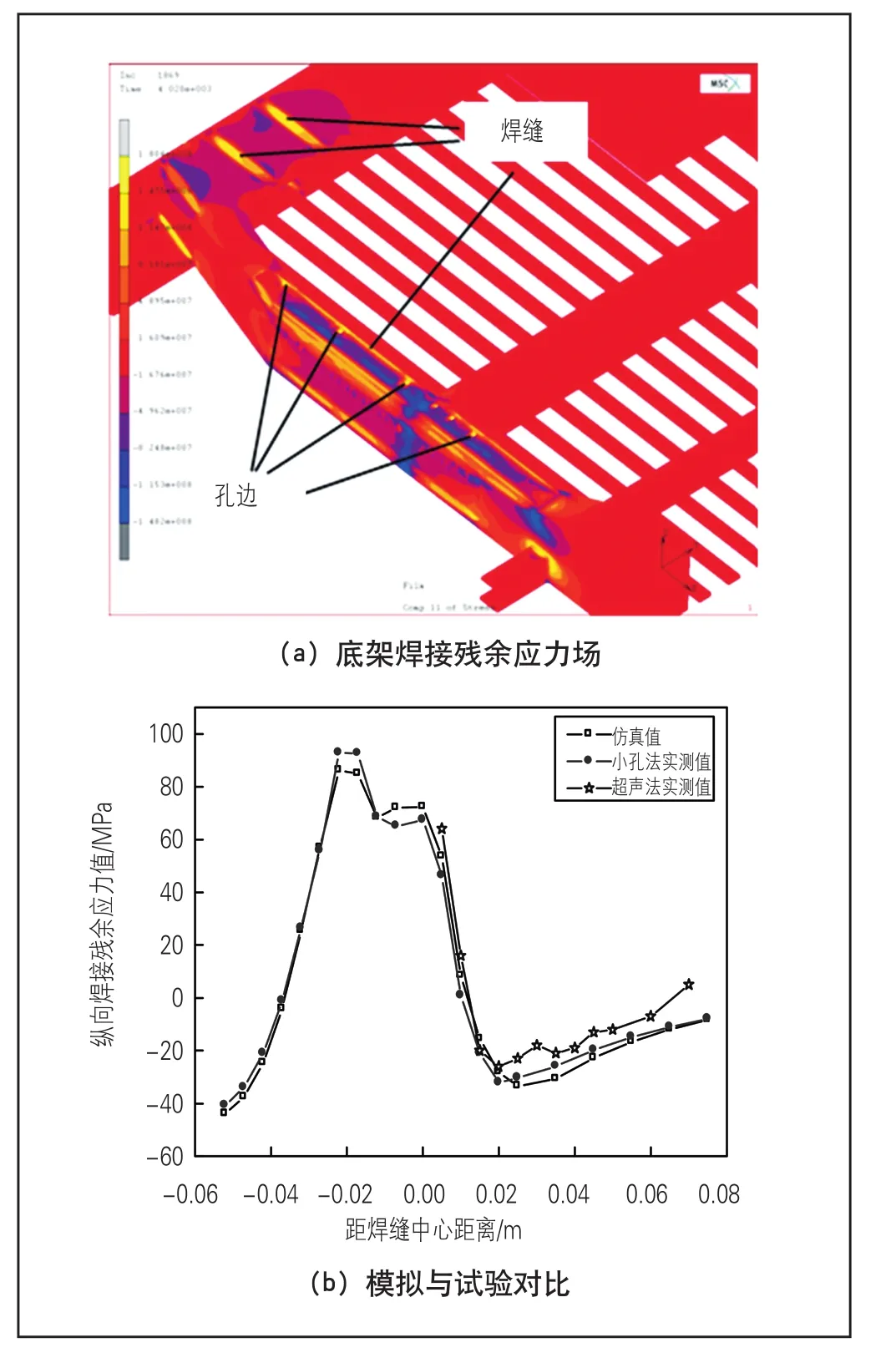

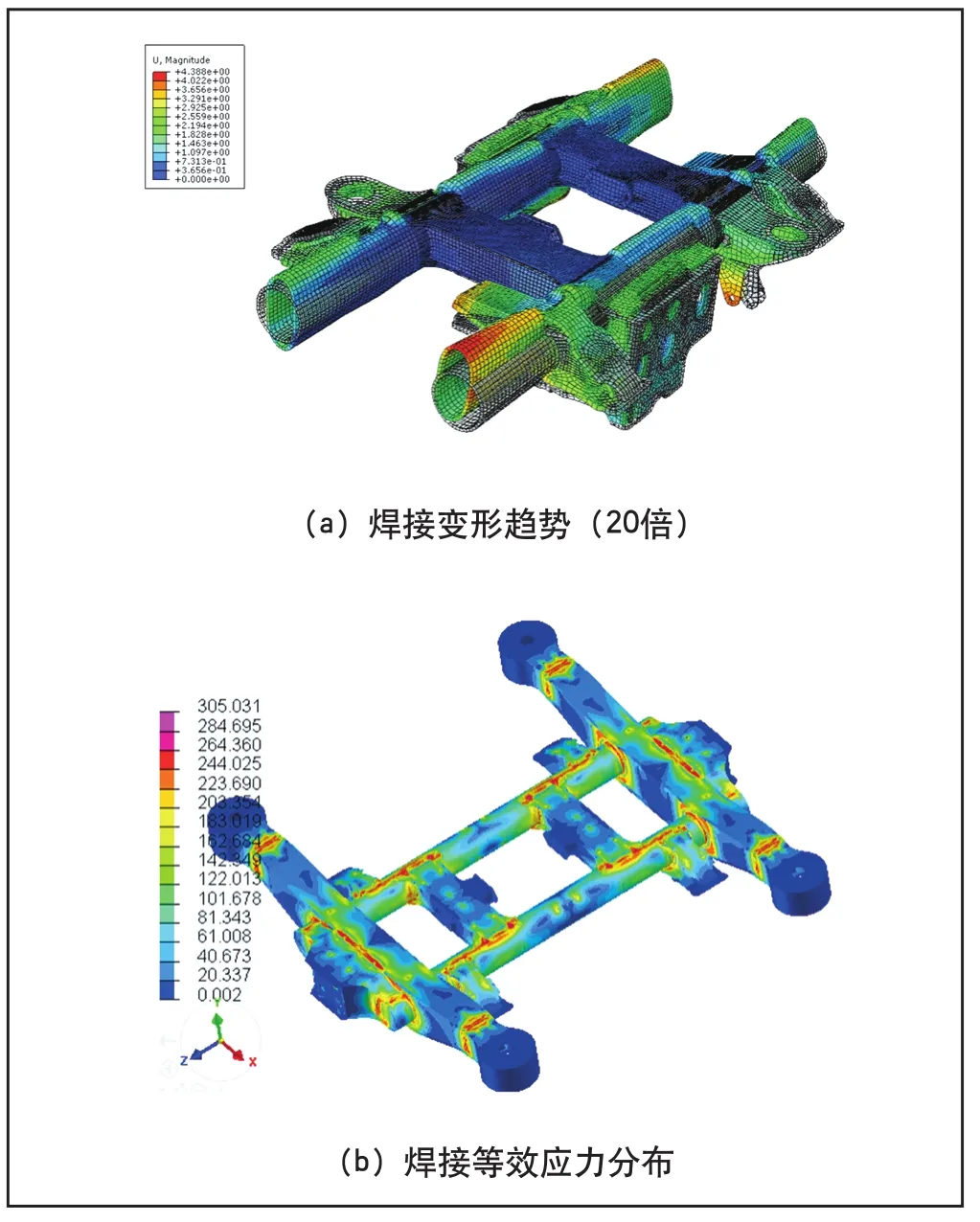

对某型高速动车组底架进行焊接仿真(见图3),计算表明底架结构的纵向残余拉应力主要分布于焊缝及其附近区域,而在远离焊缝的区域出现纵向残余压应力。残余应力模拟结果与试验测量结果对比吻合良好,数值仿真结果对车体寿命及可靠性评估提供了支持。

图3 某型高速动车组底架焊接仿真

针对高速动车组转向架焊缝结构形式复杂、多样,焊接工艺复杂,焊接残余应力和变形控制的工艺特点及要求,完成某型动车组转向架焊接仿真。研发针对大型结构的局部-整体方法,对于转向架局部组件的典型结构采用热弹塑性法进行计算,确定典型接头形式的固有应变大小及分布,以此固有应变为基础,对整体构架进行模拟分析(见图4)。模拟计算了构架自由、刚性约束2种装卡条件下的焊接变形及应力分布。仿真结果表明:采用优化焊接工艺后,焊接变形得到明显控制,残余应力分布峰值降低。最大横向扭曲变形降低35%;最大纵向收缩降低39%;最大翘曲变形减少40%;减小了焊接调修量,提升了产品质量。焊接仿真结果指导了横梁、侧梁、构架组成三大部件焊前组装工艺反变形的设计。例如齿轮箱吊座焊后变形主要表现为向上翘曲变形,根据仿真结果,焊前组焊时齿轮箱吊座向下设置反变形,焊后消除了变形,消除了吊座的火焰和机械调修,提高了产品质量。

图4 高速动车组转向架焊接仿真

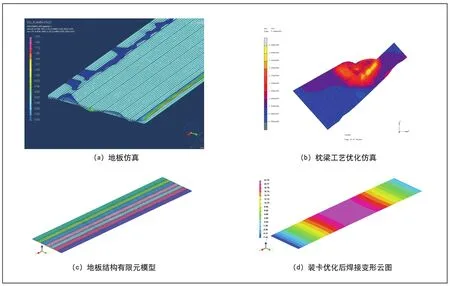

图5 某型动车组双层地板焊接仿真

技术引进消化吸收后,高速度等级车体地板由单层变为双层结构,正、反两面焊缝长度近200m,型材壁厚较薄,焊接时产生严重变形,企业现场生产需花费大量人力进行焊后调修,通过试验难以确定地板变形规律。

针对新结构焊接工艺快速制定的需求,进行某型动车组双层地板焊接仿真(见图5),实现了焊接变形快速模拟。采用有效的数值模拟方法分析焊接过程中地板变形规律,计算焊接顺序、反变形、装夹条件、结构设计优化对焊接变形的影响,指导双层地板结构的焊接工艺制定。

先后进行8种焊接顺序模拟,结果表明,虽然在不同焊接步后地板变形分布不同,但在地板焊接结束、卡具卸载后,地板变形规律没有发生变化,变形量均在26~27mm。因此,在同时进行2条焊缝焊接的前提下,仅改变焊接顺序难以有效降低地板结构变形。同时,地板反面焊接减轻、消除正面焊接后变形以实现整体地板焊后平面度要求,是进行变形控制的关键问题。先后进行3种装卡方式的变形模拟,与现场工艺相比,当地板中部型材施加适当约束,卡具卸载后,地板弹性变形量最大值由27mm减小至20mm。可见,适当在地板中部设置工装夹具,有利于改善地板变形。计算了结构优化对焊接变形的影响,优化地板结构,增大地板型材宽度,将目前采用的7块型材焊接改为3块型材焊接,两侧地板宽度增大至约1100mm宽,中部地板宽度增大至约1000mm宽,新结构的最大变形值减小33%,变形控制效果明显。

2.2 高速动车组车体焊接变形控制技术(焊中)

根据取得的高速动车组转向架及底架、地板、车顶等大部件的焊接仿真成果,提出优选方案,结合控制变形技术措施的实际验证,形成铝合金车体底架、侧墙、车顶、司机室、关键部件及整车总组焊接变形控制技术和工艺方法成套成果。主要科技创新:

(1)通过铝合金底架、侧墙、车顶等车体关键部件焊接变形规律的研究,系统确定高速动车组整车焊接变形控制技术和工艺方法,保证车体关键部件制造完成后满足直线度、轮廓度等尺寸要求。

(2)首次将反变形技术应用于自动化焊接工装中,提高了焊件尺寸的稳定性,实现了技术理论与生产实践的有机结合,为高速动车组铝合金车体的批量生产提供了技术支持。

(3)变形抵消控制技术。基于强约束固定和预变形(反变形)原理的控制技术,首次通过改变优化工装夹具拘束的位置、约束力和约束点数量,改进地板焊接支撑架结构形式、支撑位置和支撑方法,使正面焊接及反面焊接时各条焊缝附近收缩变形规律趋于一致,正反挠曲变形相互抵消,避免出现波浪变形。

研究了高速动车组车体及大部件焊接变形规律,制定了焊接变形控制措施、矫正方法,解决了高速动车组车体焊接变形大、尺寸精度难以保证等问题。通过应用验证,车体大部件外形尺寸、直线度、平面度、轮廓度等技术指标均满足或高于设计要求,突破了高速动车组车体制造关键技术难点,成功支持了新一代高速动车组车体的研制。

通过对车体典型结构焊接变形规律分析和对变形控制、调修方法的验证,得出以下结论:

(1)高速动车组铝合金焊接变形基本规律:底架地板、车顶、侧墙等长大部件的焊接变形以收缩变形、角变形和轮廓度变形为主;端墙板、司机室外板以波浪变形为主;车体总成变形以收缩变形、弯曲变形(直线度)为主。

(2)仿真计算可提高焊接变形控制的准确性,预估反变形量基本与实际吻合。

(3)工艺余量法是解决焊接收缩变形的主要方法。反变形是减小角变形、保证轮廓度的有效手段。

(4)矫形是保证铝合金车体及部件焊接变形的手段。不同焊接变形采用不同矫正方法,例如直线度主要通过机械法矫正,波浪变形需通过薄板火焰喷水法矫正。

(5)通过铝合金车体焊接变形规律研究,提出的焊接变形控制、矫正方法能够满足新一代高速动车组车体技术要求。

2.3 焊接工艺过程质量检测及控制技术(焊中)

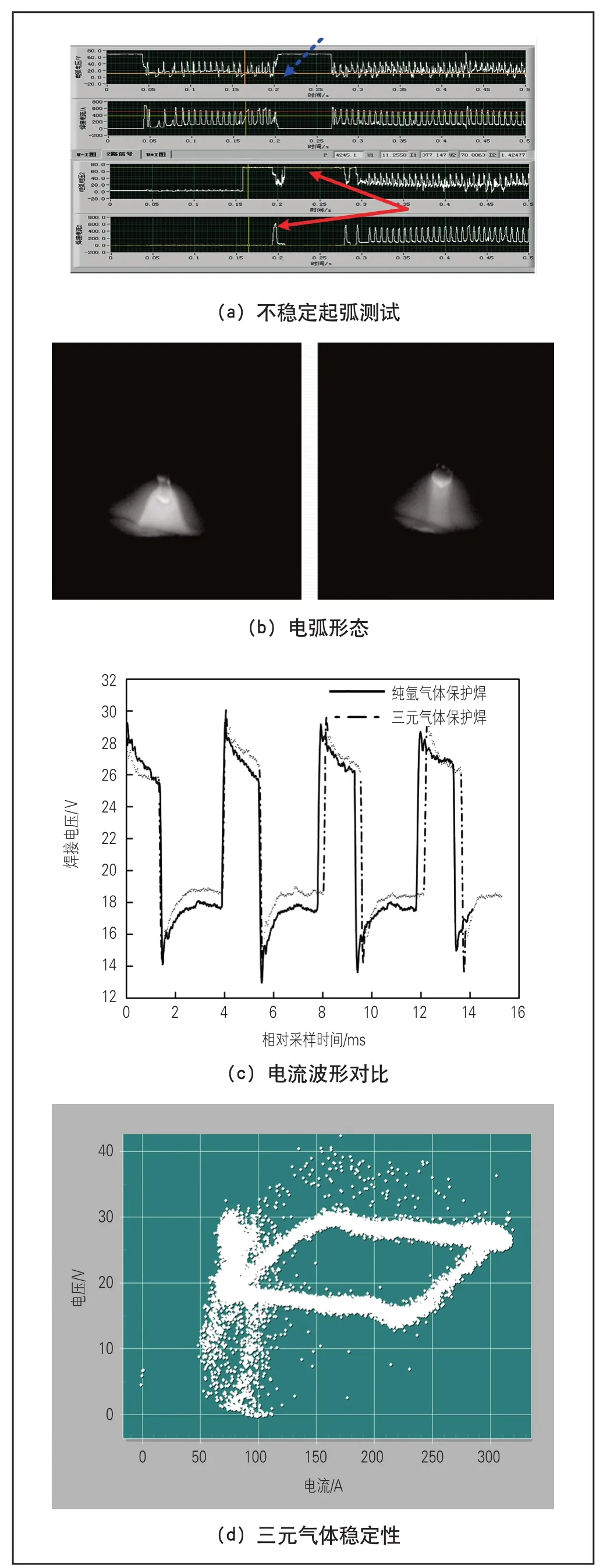

为贯彻实施中车发展战略和“十二五”三大技术平台建设,加速技术创新,进一步提升公司核心竞争力,优化研发流程,提升产品焊接质量和制造过程控制水平,研发建立重要技术平台——智能化焊接装备及工艺评价系统(见图6)。

图6 智能化焊接装备及工艺评价系统

现代焊机参数设置越来越专家化、智能化、封闭化,新型焊接技术都采用了精确的波形控制技术,已经不能靠平均电流、电压等进行评定。手工焊接试验考察焊机性能、工艺优劣具有一定局限性,人工主观感受评判过于粗略和不科学。

通过对焊接设备工艺性能、焊材工艺性能、焊接过程工艺参数的系统、完整、定量的评价系统,可对大型焊接工程设备及材料的选型、招投标、工艺定型、技术培训和贸易,焊接设备的研发改进,焊丝、气体等焊接材料的试验优化等提供充分依据,不但可使焊接质量有质的突破,还可以提高产品的使用性和竞争力,保证产品的焊接安全性。

智能化焊接装备及工艺评价系统在焊接生产和质量控制中可以完成以下任务:焊接工艺参数精确校核;焊机性能科学分析评价;焊丝工艺性分析评价;焊接气体工艺性分析;特种焊接技术研究;MIG/MAG/ TIG等焊接电弧动态分析;新型弧焊技术过程分析;焊接过程质量控制研究;焊接缺陷形成过程分析等。

以此装备为手段,先后完成重大焊接设备选型、高速动车组焊接工艺评价及三元气体保护焊、冷金属过渡焊接技术、重大焊接工艺改进等测试评价(见图7)[4-6]。

同时,上述技术成果进一步推广应用,在高速动车组车体侧墙生产线建立高速动车组车体焊缝在线视频监控系统,实现了焊接操作人员近距离人工观测电弧向远距离视频实时视频监控的转变,降低了人工成本,增强了焊接过程的监控能力,提高了质量问题的处置速度,焊接操作人员不需近距离观察电弧,降低了劳动强度,改善了工作环境。

高速动车组车体侧墙、地板等部件由长大型材焊接成形,由于焊缝长、坡口规则,采用自动焊接机器人焊接。为了保证焊接过程安全可靠,不发生走偏、焊接质量异常等问题,焊接过程中,每套自动焊接机器人需2名焊工实时观察电弧,人力成本高。由于焊工必须近距离观察电弧,工作条件差,劳动强度高。此外,由于只有主手控制示教器,当副手发现焊接异常再反馈给主手操作机器人时,时间差导致焊接异常恶化,严重时导致车体大部件报废。在生产线建立焊缝在线视频监控系统(见图8),实现焊接操作人员近距离人工观测电弧向远距离视频实时监控的转变,1名焊工可同时监控2个焊枪作业过程,降低了人工成本,增强了焊接过程的监控能力,提高了质量问题的处置速度,焊接操作人员不需近距离观察电弧,降低了劳动强度,改善了工作环境。该系统是数字化工厂建设的重要组成部分,取得了良好的经济效益和社会效益。

2.4 先进焊接质量检测技术(焊后)

图7 焊接工艺过程质量控制技术

图8 焊缝在线视频监控系统

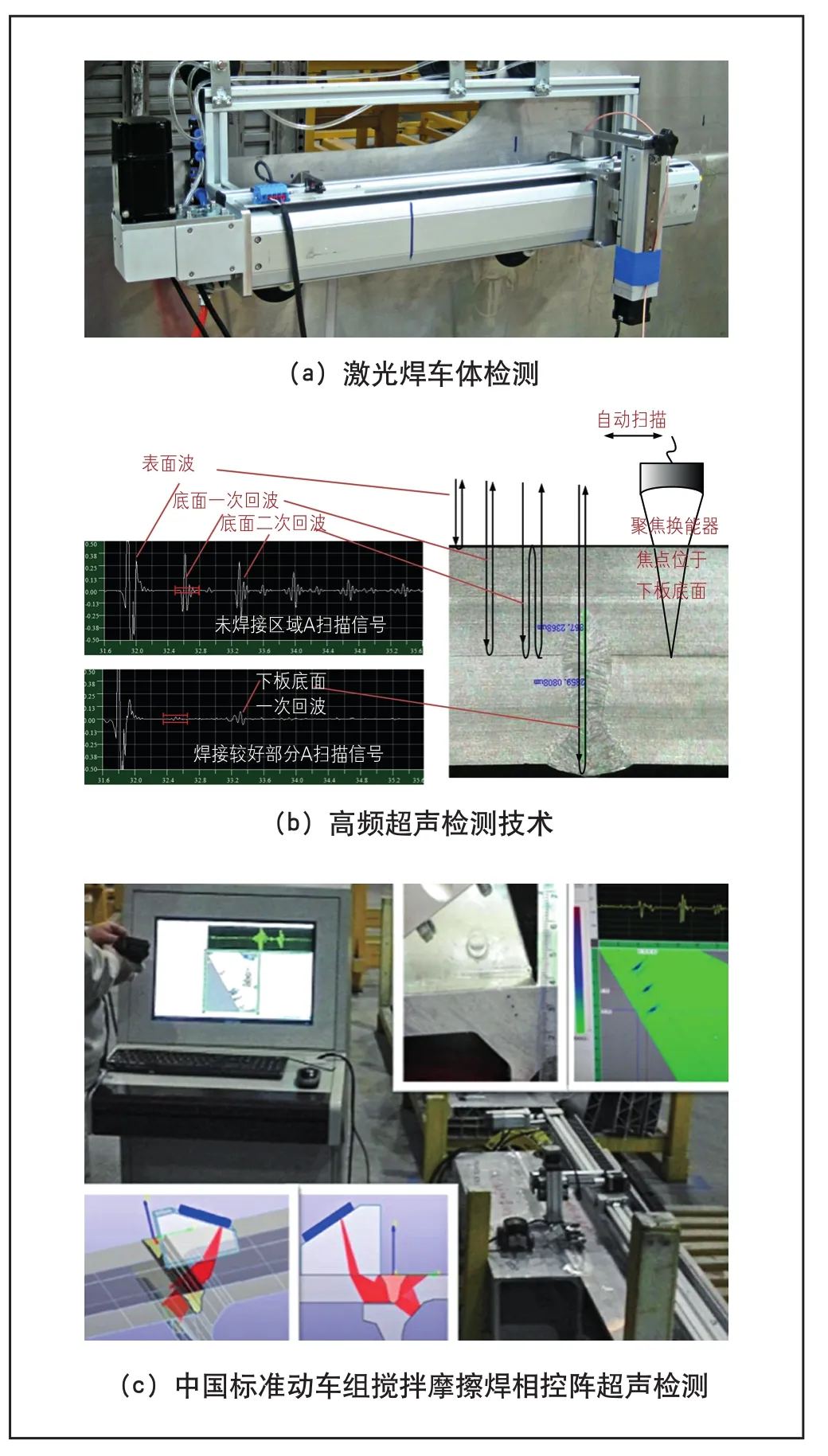

研发高频超声扫查系统,实现了高精度机械扫查、高频超声收发、全波数据高速采集和实时成像检测,高频超声成像检测技术应用到激光焊车体焊接缺陷检测中,实现了缺陷、焊缝熔宽的定量测量;使用智能化相控阵检测技术完成中国标准动车组的牵引梁、枕梁等关键搅拌摩擦焊接部件的可视化检测(见图9)[7-10]。

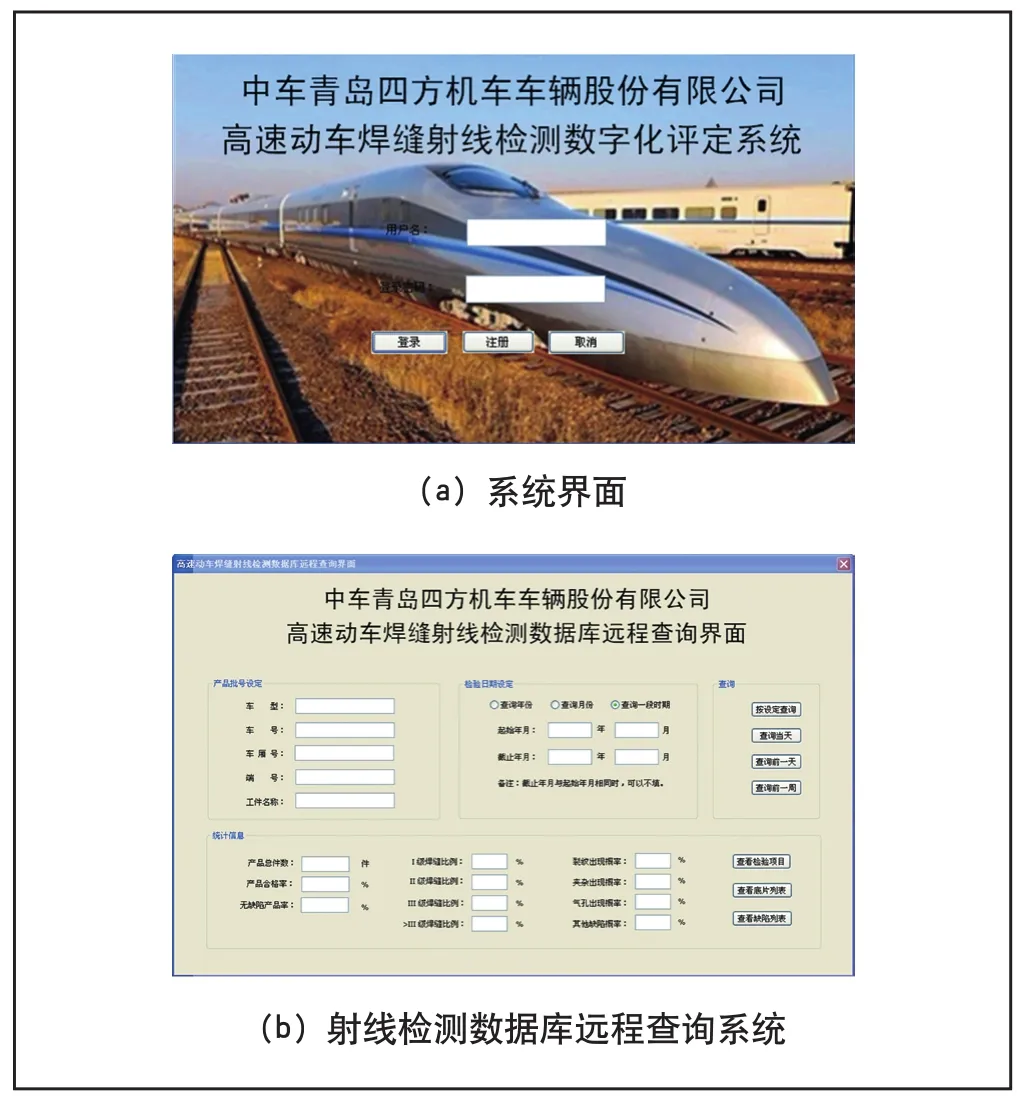

研发的国内首套高速动车组焊缝射线检测智能化评定系统(见图10),实现了评定结果的信息化管理,焊缝底片的数字化扫描及底片缺陷自动搜寻、测量与自动化评定,企业射线检测的数据库管理,提升X射线检测技术的信息化、自动化水平。

高速动车组焊缝射线检测底片数字化评定系统包括底片图像的增强显示与测量模块,焊接缺陷的搜寻、自动测量与分类模块,焊接底片的自动评定模块,实现了高速动车组焊缝底片的自动评定和计算机辅助评定。

图9 先进焊接质量检测技术

高速动车组焊缝底片数据库管理系统包含检验项目、焊缝底片、焊接缺陷三级数据库,实现包含车辆产品、焊接工件、检验人员、检验条件、焊缝底片图像、底片评定、缺陷尺寸和特征等信息在内的数据库管理。实现了符合标准的高速动车组焊缝射线检测报告的自动生成、预览和打印,以及高速动车组焊缝射线检测结果的统计和远程访问。

研发的行业首套焊缝底片数字化系统性能达到了EN14096-2-2003《无损检验X射线照相胶片数字化系统的质量鉴定》规定的DS级和GB/T28266—2012《承压设备无损检测射线胶片数字化系统的鉴定方法》规定的DB级,满足了高速动车组焊缝底片数字化的需求,达到或超过了国外同类专用底片数字化系统的技术水平,达到国际先进水平。该系统是数字化工厂建设的重要组成部分。

图10 高速动车组焊缝射线检测智能化评定系统

3 结束语

“十二五”期间以高速动车组焊接质量保障为核心开发焊前、焊中、焊后系列先进支撑技术,形成了高速动车组焊接质量保障技术体系成果。相关技术成果可向数字化工厂建设、地铁车辆焊接质量控制、激光焊与搅拌摩擦焊接质量控制等领域进行转移、应用、扩展。在“十三五”期间将进一步完善、推广,实现世界轨道行业焊接支撑技术的引领发展。

[1]路浩,肖金枝,占小红.基于ISO15614-2标准的焊接工艺评定数据库系统[J].焊接,2013(6):42-45.

[2]路浩,陶传琦.高速列车自主创新中的虚拟焊接技术[J].兵器材料科学与工程,2016,39(3):52-56.

[3]曹志伟,路浩.380A高速列车地板焊接变形调控研究[J].焊接技术,2016(9):23-26.

[4]路浩,苏陆军.智能化焊接工艺及装备评价系统[J].兵器材料科学与工程,2016,39(4):115-118.

[5]路浩.高速列车用厚板铝合金CMT焊接工艺[J].焊接学报,2015,36(4):75-78.

[6]路浩.铝合金三元气体温度场特征与接头组织[J].焊接学报,2015,36(6):69-72.

[7]路浩,张铁浩,邢立伟,等.搅拌摩擦焊接缺陷相控阵探测技术研究[J].焊接,2014(4):39-42.

[8]路浩,邢立伟,赵新玉.焊接缺陷高频显微超声可视化扫查检测[J].焊接,2014(9):19-23.

[9]路浩,邢敬伟.CO2激光焊接质量控制[J].兵器材料科学与工程,2016,39(1):111-116.

[10]邢立伟,路浩.弧焊缺陷超声相控阵探测技术研究[J].焊接,2014(11):59-62.

责任编辑高红义

Building of An Advanced Support Technology System for Welding Quality of High-speed EMU

LU Hao,ZHANG Heli,ZHONG Chongcheng,ZHANG Fengdong

(CRRC Qingdao Sifang Co Ltd,Qingdao Shandong 266111,China)

Centering on the overall demand on welding quality assurance for high-speed EMU, this paper focuses on the welding process design, welding production preparation, welding residual stress and deformation control, weld joint quality inspection technology, arc welding equipment and process quality control as well as the requirement to build an intelligent and accurate technical evaluation system with information application, and develops the key subsystems related with the virtual welding technology, high-speed EMU welding database and expert system, intelligent welding equipment and process evaluation technology, ultrasonic imaging detection and evaluation technology for welding defects, intelligent assessment technology for weld joint ray detection of high-speed EMU, forming an advanced support technology system for welding quality assurance.

high speed railway;EMU;welding;technical system

U270.6;TG40

A

1001-683X(2017)05-0047-08

10.19549/j.issn.1001-683x.2017.05.047

2016-10-10

路浩(1981—),男,教授级高级工程师,博士。

E-mail:lhhit9@163.com