铜电解液杂质控制:短床离子交换技术和PHELPS DODGE公司EL PASO冶炼厂案例研究综述

徐 栾 摘译

(中国恩菲工程技术有限公司, 北京 100038)

国外工程技术

铜电解液杂质控制:短床离子交换技术和PHELPS DODGE公司EL PASO冶炼厂案例研究综述

徐 栾 摘译

(中国恩菲工程技术有限公司, 北京 100038)

本文探讨了短床离子交换技术在铜电解液开路中去除金属污染物的应用,并论述了硫酸、砷、锑、铋、铁选择性去除工艺。同时,本文也对菲尔普斯道奇公司的埃尔帕索冶炼厂进行了案例研究,描述了短床除硫酸系统+两段选择性沉淀系统生产碳酸镍副产品的工艺史。

铜电解; 离子交换; 碳酸镍; 酸回收; 短床

1 短床离子交换

自20世纪70年代早期,短床离子交换工艺就已广泛应用于金属加工行业。最近,短床系统被出售给原料金属生产商,用于从铜精炼开路中分离硫酸,以及从冶炼厂废水中回收镍钴。这一特殊技术优化了离子交换工艺,相比传统离子交换工艺有许多显著优点。该技术的主要特点和优势如下所述。

1.1 细粒树脂

短床系统采用比传统离子交换器更小粒径的树脂粒。由于树脂粒尺寸的降低,大大增加了交换的动力,从而增加了操作流速,降低了传质区的长度。这对于螯合型树脂来说尤为重要,因为螯合树脂的离子交换动力非常低,交换率与树脂粒粒径的平方成反比。因此,将树脂粒粒径大小减半可使交换率提高400%。这种交换率提高允许流速更快,从而明显降低树脂的需求量。当使用价格较高的螯合树脂时,这一点格外重要。另外,较小的树脂粒对液体置换也有帮助,同时也可以降低树脂需求量。

1.2 短层树脂床

在固定床工艺的操作中,交换仅发生在被传质区占据的床体部分。上游树脂已经消耗完毕,而下游树脂仍处于再生状态。因此,在传统反应柱中,大部分树脂都不活跃。而短床工艺减少了这部分不活跃区域的长度,更有效地利用了剩余树脂。此外,还有一点值得注意,由于交换动力的增加,传质区的长度可减少到0.15~0.61 m。

1.3 对流再生

对流再生是指将再生剂从与加入溶液相反的方向添加到树脂床。这是一种著名的化学工程原理,有助于减少再生剂用量,将回收金属或酸的浓度最大化,确保完全再生,减少泄漏。

1.4 全填料床

在短床工艺中,反应器完全用树脂填满,不留任何空间。在传统反应柱中,各种待处理的溶液会在未填满的空间里发生混合,在处理浓溶液时,不希望发生这种稀释。全填料床最大化的减少了这种稀释现象,对在树脂床中保持浓度优势有利。

2 酸分离

短床技术已经应用于酸分离,并作为一种酸净化装置(APU)在使用。该工艺采用离子交换树脂,有选择性地吸附游离酸,但不能吸附溶解的金属盐。被吸收的酸可采用水穿过树脂的方法除去。当需要使用特殊类型的离子交换树脂时,严格来讲就不只是离子交换工艺了。酸不是被交换到指定的位置,整个工艺的处理能力也不受限于树脂离子交换的能力。

通常每个循环只能处理少量溶液,少于离子交换树脂床容积。这一限制,加之大多数离子交换工艺的标准工程设计,将酸净化工艺的商业化推迟到20世纪70年代晚期。由于短床技术采用了填料反应柱和对流再生,从而克服了传统设计面临的稀释和控制等相关问题。

1979年,第一台APU在铝行业安装,用来回收用于阳极氧化生产中的硫酸。从那时起,APU开始应用于回收各种行业不同类型的酸,包括用于不锈钢酸洗的硝酸和氢氟酸。至今,已有300多套APU装置遍布全球,其中大多数都应用于金属加工行业。

3 德克萨斯州菲尔普斯道奇公司埃尔帕索冶炼厂案例研究

3.1 背景

菲尔普斯道奇公司从1930年起一直在德克萨斯州运营埃尔帕索铜冶炼厂。多年来,该厂经过扩建达到了现在年产45万t阴极铜的生产规模。由于埃尔帕索城是环绕冶炼厂发展起来的,所以当地对冶炼厂的环保问题尤为关注。整个埃尔帕索铜冶炼厂能够达到零排放生产,只有很少量的可饮用水外排到当地水处理系统。

在过去的许多年里,电解车间的废电解液都是通过镍系统来回收镍,采用真空蒸发技术获得硫酸镍结晶,然后通过离心机分离晶体,打包销往各地市场。反应剩余溶液是一种黑色的酸性液体,需要用轨道车运到厂外。新的浓硫酸用于补充电解车间的酸损耗。2002年,由于老化和操作条件不良等问题,急需更换或集中整修设备。

所采用的新技术的可行性符合菲尔普斯道奇公司可持续发展的考量,主要包括如下六个组成部分:

·安全考量;

·环境影响;

·质量设计方面;

·生产率的提高;

·成本控制手段;

·利益相关者的利益。

当时的背景是,铜冶炼厂多年来采用了各种不同技术控制镍的杂质,通过结晶工艺回收了数量可观的镍。首先,在脱铜槽中通过电积降低铜的浓度,然后通过真空蒸发浓缩电解液;之后,通过溶液冷却得到硫酸镍结晶。这种工艺的投资和运营成本都较高。另外,处理腐蚀性强的浓硫酸,安全问题不容忽视。为了降低成本,将除铜电解液从电解车间开路,用石灰进行中和,产生大量泥状物料,随之带来了处理难度和费用的问题。此外,石灰和置换硫酸的成本也很高。

另外很重要的一点就是,为了满足日益严格的阴极铜纯度和外观要求,大多数铜冶炼厂都非常重视电解液的洁净度。这使得许多冶炼厂都面临更大的挑战,因为阳极杂质水平会根据冶炼厂铜精矿原料来源的不同而波动。在过去几年中,如何更好地处理电解液杂质已成为业内一个亟待解决的问题。

3.2 系统操作

安装的系统采用酸净化装置(APU)对脱铜槽电解液进行脱酸处理。回收的硫酸返回冶炼厂。APU副产品经过两段沉淀处理,获得净化的、可销售的碳酸镍产品。

如图1所示,在该工艺中电解液从现有脱铜槽进入系统,采用可反洗介质的过滤器去除溶液中的悬浮固体,过滤后的溶液转送至APU给料槽。给料溶液泵送至APU,酸被离子交换树脂吸附,金属盐杂质穿过,形成副产品,其中包括金属盐和一小部分游离硫酸。用于离子交换树脂“再生”的水从上方泵入,向下穿过APU树脂床。硫酸被解吸成为成品溶液。从APU出来的净化后液被收集起来回用于电解车间。

APU子系统常用工艺参数如表1所示。从表1可见,该系统每天可处理2万加仑的脱铜槽溶液,镍去除量可达到1 875磅/天。

一般来说,APU系统酸的回收率能达到87%以上,镍去除率大于75%。对于其他金属杂质,如铜和铁,去除率相同。大部分砷(通常只有10%~15%被去除)随着硫酸返回电解车间。砷返回电解车间对于提高阴极质量和电流效率是有益的。锑和铋的去除率大约为50%。APU系统如图2所示。

图1 电解车间开路电解液处理系统

物流硫酸/g·L-1镍/g·L-1铜/g·L-1流量/加仑·d-1给料27515 005 0020000酸产品2403 751 2520000金属副产品3511 253 7520000水———20000损失/去除12 75%75%75%—

图2 菲尔普斯道奇公司埃尔帕索铜冶炼厂的APU系统

沉淀子系统是用来生产纯碳酸镍固体。因此,采用了两段沉淀工艺,均添加苏打粉作为中和剂。APU富含金属的副产溶液被搜集到两个pH调整槽之一,进行第一阶段处理。来自散装仓库漏斗的苏打粉由振动给料机转运到pH值为5.5的设定点。在这里,对砷、铜、铁、锑、铋和锌等污染物进行强制沉淀。第二个pH调整槽用于第二阶段的处理。苏打粉以同样的方式添加到pH值为11的设定点。这样一来可以得到纯净的碳酸镍沉淀。第一和第二阶段的沉淀试验参数如表2所示。所有生成的固体都在专用的托盘和板框式压滤机中进行脱水处理。

第一阶段的沉淀一般都返回冶炼厂。第二阶段的沉淀按镍含量出售。或许对系统进行一些细致的调整可以降低水分含量,但是这并不是当时主要考虑的问题。系统试车时已经直接对沉淀子系统进行了一些小的调整。例如,遇到过一些小的过滤问题,通过压滤机滤布的选择得以解决。

表2 沉淀试验(干基)参数 %

3.3 系统优势

该系统投产至今已有两年多的运营经验,可以用来评估最初设想的系统优势。这些优势也被编入了菲尔普斯道奇可持续发展模型。其中最大的优势是改变了以往的真空蒸发系统而降低了运营成本。

3.3.1 安全性

处理来自此类系统的物料,安全问题至关重要。一个蒸发器系统需要处理的黑酸溶液浓度达1 450 g/L·硫酸。目前系统能够确保操作员处理的硫酸浓度不超过275 g/L。APU产出的酸浓度类似于实际的电解液溶液,这样比从93%浓度的硫酸制作新电解液要容易。溶液处理在65.6 ℃(150 ℉)的低温下进行,而之前是在93 ℃(200 ℉)的温度下进行的。以前,黑酸溶液必须通过轨道车运到厂外进行处理,每个月五车。现在,硫酸产品可以回用到电解车间。

该系统很重要的安全优势就是砷随着硫酸返回电解车间循环使用了。这极大地降低了砷的添加量和相关安全问题(冶炼厂需要添加砷来控制电解液中锑/铋杂质)。

3.3.2 环保性

该工艺采用闭路系统,有利于环境保护,同时也减少了有害的黑酸量。由于硫酸可以回用到电解车间,水消耗量也降低了。对于现场热电联产厂的运行也有许多好处。以前,脱铜槽需要从电解液开路溶液中产出浓度非常低的铜产品(通常浓度范围为250×10-6),这是蒸发器系统对给料的要求,高于这个标准就很难离心分离出硫酸镍。但APU系统能够接受来自脱铜槽的浓度较高的铜。这样就降低了脱铜槽操作中的电耗,随之降低后续热电联产厂的排放。较低的系统操作温度也降低了蒸汽使用量,从而也降低了热电厂的排放。电解液中较低的铁、镍浓度导致整体电流效率得到提高,更有利于热电联产厂的运行。在一个超大容器中进行低酸镍产品的处理是环保的。当然,将镍产品中的砷污染最小化对环境保护也十分重要。

3.3.3 质量

杂质去除效率提高了,从而阴极铜的质量也得到了改进。由于超过80%的砷随硫酸返回电解车间循环使用,电解液中的锑和铋含量也随之降低。由于电解液中锑含量的减少,导致漂浮的阳极泥减少,这样一来结瘤现象也控制到最低水平。铋在阴极上的沉积也减少了。铁的有效去除也有利于控制和优化电流效率。此外,杂质含量低的碳酸镍产品也更受客户青睐。

3.3.4 生产

由于电流效率提高,生产率也提高了。这些改进都源自于电解液中铁、锑、铋含量的降低,以及砷含量的提高。该系统的规模是按照在冶炼厂和精炼厂处理高镍原料来设计的,同时该系统也能够生产高附加值的碳酸镍产品。

3.3.5 成本

相比之前生产硫酸镍的工艺,该系统明显降低了成本。这主要是由于蒸汽使用量减少了,从而降低了能耗,以及电解车间和脱铜槽电流效率的优化。另外成本节约也间接增加了碳酸镍销售的附加值,也可以允许冶炼厂和精炼厂原料镍含量更高。硫酸的外购量也从每月30卡车降到了每月1卡车。整个项目的投资回收期缩短为不到一年。

3.3.6 利益相关者的利益

采用并实施一种更加清洁的技术对各利益相关方来说都是一件正确的事。改善的安全性以及环境优势都证明了该工艺具有极大的价值。

4 除砷

在某些案例中,铜精炼厂的电解液需要选择性除砷,对各种离子交换材料都进行过评估。试验表明砷的化合价(三价或五价)至关重要。例如,某些经过测试的树脂并不能去除五价砷,而其他对五价砷有很强选择性的树脂,再生又极其困难,因此均不可行。目前,在诸多材料中只有一种是商业上可行的,它就是特制螯合树脂,即含有胺基功能团的多孔聚合物。到目前为止,已经利用合成电解液进行了实验室规模的离子交换反应柱试验。

进行了一系列试验来测试砷的负载、再生以及对砷化合价的影响。在第一个试验中,采用砷酸钠(Na2HAsO4)制备合成电解液。电解液成分如下:

H2SO4: 150 g/L

As: 3.35 g/L

Cu: 41 g/L

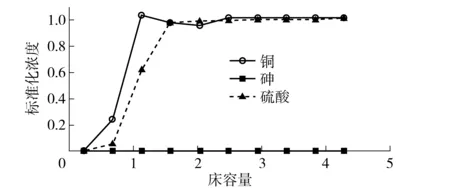

图3的负载分布曲线显示,当给料达到床容量为4以后,出现砷的排出,树脂不再去除铜。在5N(17%w/w)苛性钠条件下,树脂被第一次再生,12.5%的已负载砷被去除;然后冲洗树脂,在5N盐酸条件下,树脂被再次再生,进一步去除13.5%的砷。相对较差的砷去除率(25%左右)足以说明五价砷吸附性很强。尽管不需要一种实用的再生顺序,但它确实说明了负载五价砷污染的树脂是可以恢复的。

在接下来的试验中,采用亚砷酸钠(NaAsO2)制备合成电解液。除了砷的化合价,其他成分都与第一次试验的成分相同。砷的负载和再生曲线如图4和图5所示。

图4 三价砷负载分布曲线

图5 三价砷再生分布曲线

这些曲线表明,在床容量为4,通过反应柱后,砷还没有排出,但采用了1N(4%w/w)苛性钠再生剂溶液,所有负载的砷都被解吸了。最后一个试验采用了第一个试验的含五价砷的合成电解液。首先,在给料中加入两倍化学计量的亚硫酸氢钠进行五价砷还原处理。这次的试验结果印证了第二次的试验,确认五价砷已被完全还原为三价砷。另外,还利用酸催化双氧化还原滴定法,结合原子吸收分光光度测定法研发了分析三价砷和五价砷的专利方法。

研究这一概念下一步除了实验室规模的试验,还需要精炼厂电解液和更完整工艺流程的半工业试验。这样以来,完整规模的工艺就需要介质过滤器,去除悬浮固体,以及二氧化硫还原工段+短床离子交换反应柱去除砷。再生剂为苛性钠。

5 除锑、铋

离子交换除锑、铋可以通过采用含有磷基功能团的螯合树脂来完成。尤尼吉可(Unitika)集团的UR3300树脂是一种商业化的代表性材料。短床半工业试验采用该类型的树脂进行。短床工艺和传统工艺的负载和再生曲线对比详见图6和图7。两套系统的负载曲线类似,但是传统工艺的再生分布曲线更为分散。这就说明短床系统的树脂再生更加有效,这归功于对流再生的应用。除了更加有效的再生,由于短床系统采用了较小的树脂粒,使得交换动力更强,水压流量比传统系统大5~10倍。这些优势使得短床反应柱的尺寸明显缩小。在大多数情况下,树脂库存仅为传统工艺的10%。

图6 锑、铋负载曲线

图7 锑、铋再生曲线

这些树脂非常难再生,通常需要浓盐酸。在这些试验中树脂再生采用了5N盐酸,也可以采用氯化钠和盐酸的混合液。两个方案都使用了大量再生剂,超出了化学计量最小值范围。通常来说,必须采用某种回收系统来回收多余的再生剂。对于盐酸再生剂,通常需要一个吸收蒸发塔;对于氯化钠和盐酸混合再生剂,需要一个废料沉淀系统去除金属,但是盐类要再循环。

6 除铁

铜电解液中含铁会产生不良影响,因为它会降低电流效率。可以采用氨基膦酸螯合树脂有选择性地去除三价铁。典型的负载曲线如图8所示。

图8 铁负载曲线

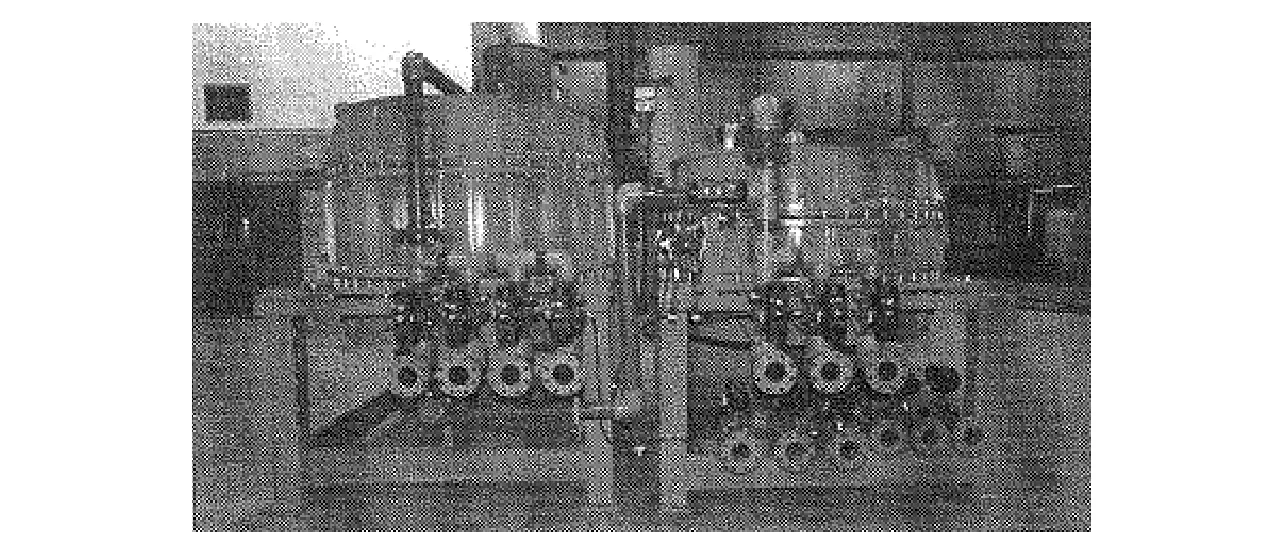

就锑和铋的应用来说,三价铁离子的再生非常困难,通常需要使用大量的超出化学计量最小值的浓酸。为了从短床反应柱中回收这些酸,可能要用到酸再生技术。短床阳离子反应柱和短床酸再生反应柱的联合体已在铝行业应用多年。图9为联合床的照片。

图9 联合床系统

7 总结

碳酸镍车间已于两年前的夏天在菲尔普斯道奇公司的埃尔帕索铜精炼厂建成并投入运营。该系统由一个APU酸净化子系统和两级沉淀子系统组成,生产可销售的碳酸镍产品。无论从节约成本,还是其他方面的改进来说,该系统的实施都是一个成功的案例。成本的降低主要来自于能耗降低、酸循环以及碳酸镍的销售。其他改进包括环境的改善、生产率的提高,以及由于酸和砷返回电解车间而带来的质量的提高。

另外,本文也探讨了利用离子交换树脂去除砷、锑、铋、铁。短床技术的使用大大降低了这类工艺的树脂需求量。结合APU系统,还可以节约再生酸量。

略)

苏 平 校对

Control of copper electrolyte impurities-overview the short bed ion exchange technique and Phelps Dodge El Paso case study Selectively Translated by

XU Luan

This paper discusses the short bed ion exchange technique for the removal of metal contaminants from electrolyte bleed streams. Processes for the selective removal of sulfuric acid, arsenic, antimony, bismuth, and iron will be discussed. A case study outlining the performance history of a short bed system for sulfuric acid removal followed by a two stage selective precipitation system producing a nickel carbonate by-product at the Phelps Dodge Mining Company El Paso operation will be presented.

copper electrolysis; ion exchange; nickel carbonate; acid retardation; short bed

徐 栾(1981—),女,吉林白山市人,硕士,中国恩菲工程技术有限公司国际业务部英文翻译。

TF811

B