330MW贫煤锅炉改烧神华烟煤技术改造及经济性分析

李泽伯,许利峰,赖积海,张 勇,陈华刚,孙 彬

(1.安徽池州九华发电有限公司,安徽 池州 247100;2.烟台龙源电力技术股份有限公司,山东 烟台 264006)

330MW贫煤锅炉改烧神华烟煤技术改造及经济性分析

李泽伯1,许利峰1,赖积海2,张 勇2,陈华刚1,孙 彬1

(1.安徽池州九华发电有限公司,安徽 池州 247100;2.烟台龙源电力技术股份有限公司,山东 烟台 264006)

某电厂2×330MW机组锅炉为了减少污染物排放、提高锅炉运行经济性,将煤种变更为神华烟煤,为此进行了燃烧系统、制粉系统、风烟系统综合改造,改造后各项指标良好。NOx排放低于180mg/m3,锅炉效率提高1.5%,综合厂用电率降低0.72%,机组供电煤耗降低约7g/kW·h,实现了综合节能减排及超净排放的目标。

贫煤锅炉;烟煤;制粉系统;低氮燃烧器;节能减排

0 引言

相对于同容量的贫煤锅炉而言,改烧烟煤后,由于烟煤燃尽程度比贫煤好,化学及机械未完全燃烧损失小,改造后锅炉效率均会有所提高[1]。对于燃烧低挥发分的贫煤锅炉而言,在锅炉设计时需要较大的断面热负荷和容积热负荷,保证锅炉稳燃和煤粉燃尽的需求,但较高的热负荷将造成锅炉NOx生成量的增加,NOx排放量较高。而改造后燃用挥发分含量较高的烟煤时,由于其较好的稳燃和燃尽特性,配合低NOx燃烧技术改造,可以更好地进行分级风的布置,更深入地进行炉内空气分级燃烧,改造后炉内NOx排放量将会降低30%~50%[2-3]。

以某电厂2×330MW机组锅炉为例,锅炉原设计煤种为贫煤,燃用过程中锅炉效率较低,炉膛出口NOx排放量高,制粉系统厂用电率高。为了提高锅炉效率、降低NOx排放量,提高锅炉运行经济性,将原设计贫煤改造为烟煤。但原制粉系统为钢球磨中间储仓式热风送分系统,制粉及送粉温度均较高,无法直接磨制挥发分含量较高煤粉,否则制粉系统将存在爆炸的危险,影响锅炉机组的安全运行。为了提高制粉系统的防爆性能,使其能够在保证安全的前提下磨制改造后烟煤,根据相关标准DL5145-2012《电站磨煤机及制粉系统选型导则》相关规定,可采取降低磨煤机出口温度、送粉温度及降低磨煤机内氧容积份额,也可将原制粉系统改造为适合磨制高挥发分煤种的直吹式中速磨系统。为保证制粉系统的安全、稳定运行,对包括磨煤机在内的制粉系统各设备进行改造,更换为直吹式制粉系统,在保证锅炉系统安全、稳定运行的前提下,获得较高的改造经济性,同时降低NOx的排放[4-5]。

1 锅炉概况及改造煤种分析

某电厂2×330MW机组锅炉为哈尔滨锅炉厂制造的HG-1025/17.5-YM30型亚临界参数、一次中间再热、控制循环汽包炉。锅炉原制粉系统为钢球磨中储式热风制粉系统,配有4台钢球磨,2台离心式一次风机,4台排风机。

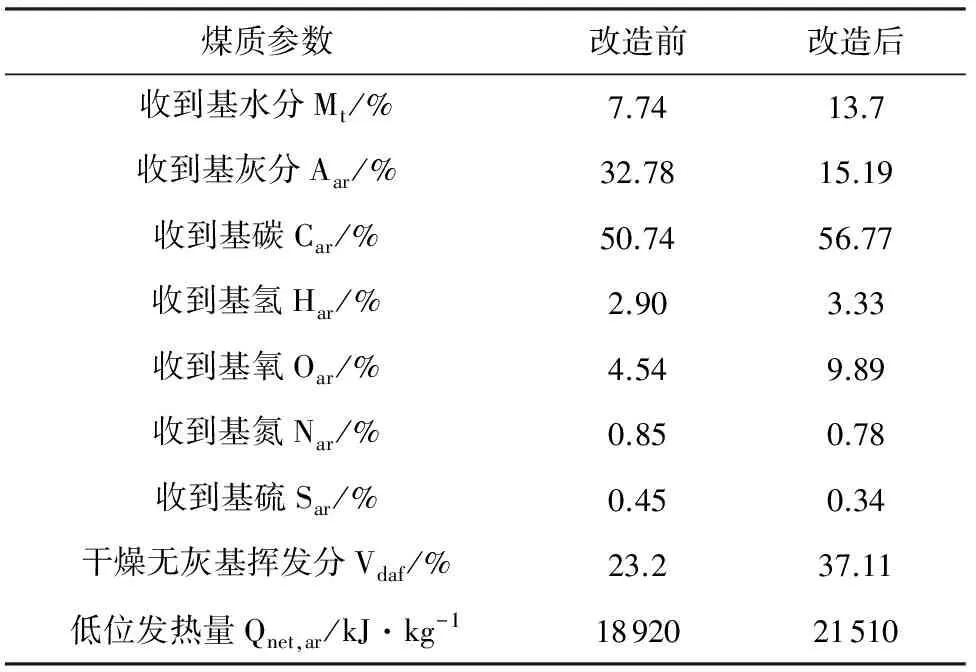

锅炉原设计煤种为淮北刘桥矿混煤。为了提高锅炉运行经济性,实现综合节能减排及超净排放的目标,将锅炉原设计煤种变更为神华烟煤,改造前后煤质数据对比如表1所示。

表1 锅炉改造前后煤质对比

改造设计煤种具有极易着火、易燃尽的特点,干燥无灰基挥发分高达40%左右,有利于采用低NOx燃烧器及空气分级技术手段进行氮氧化物减排,而且飞灰、炉渣可燃物易于控制。本次改造采用的神华烟煤属于结渣中等的煤。而且含硫量较低(仅为0.4%左右),在采用低氮燃烧技术后,炉膛结渣及水冷壁高温腐蚀的风险较低。

原锅炉是依据贫煤燃料设计制造,锅炉燃烧、制粉、风烟等系统已不适合改造后煤质,需对锅炉燃烧系统、制粉系统、风烟系统进行综合改造,以适应改造后煤种,保证锅炉效率及各项指标,实现综合节能减排及超净排放目标。

2 锅炉综合改造内容

本次为使贫煤锅炉全烧神华混煤,进行了制粉系统改造,将原钢球磨中储式热风制粉系统改造为中速磨直吹式制粉系统;更换原离心式一次风机为2台100%容量的轴流一次风机。同时为降低锅炉NOx排放还对原锅炉燃烧系统进行改造,原锅炉为四角切圆燃烧系统,未进行低NOx燃烧改造,本次改造过程中将原燃烧器更换为双尺度低NOx燃烧器。通过综合改造,实现了贫煤锅炉全烧神华混煤,同时保证了机组经济性,实现了综合节能减排及超净排放的目的。

因改造后烟煤与原设计贫煤相比,煤种在水分、灰分、挥发分及热值方面均有较大变化,尤其是挥发分由原设计的23.2%升高到37.11%,根据《电站磨煤机及制粉系统选型导则》(DL/T466-2004)要求,原钢球磨中储式热风制粉系统已不适用于挥发分高的烟煤[6]。当磨制中高挥发分(Vdaf=27%~40%)、高水分以下(外在水分Mt≤15%)、磨损性较强以下的烟煤时,宜选用中速磨煤机直吹式系统。因此本次锅炉综合改造中将原钢球磨中储式热风制粉系统改造为中速磨煤机正压直吹式制粉系统。

制粉系统改造后,原风机流量及压头均不足,同时为了提高一次风机效率,节约运行电耗,一次风机采用一运一备单列布置的方式,同时在空预器前设置了连通大风箱保证两侧一次风流量均匀。

改造内容如下:

拆除原磨煤机、排粉风机、煤粉仓、一次风箱、粗细粉分离器、输粉机等设备;设置4台中速磨煤机,磨煤机选用HP803/Dyn,配旋转动态分离器;更换4台电子称重式给煤机,出力5-50t/h;设置2台密封风机;更换原2台离心式一次风机为2×100%容量动叶可调轴流式风机,一次风机型号为ANT-1960/1400F;空预器前设置一次风连通大风箱;重新布置一次风管道。

改造后燃烧系统采用双尺度低NOx燃烧系统,以炉内影响燃烧的两大关键尺度(炉膛空间尺度和煤粉燃烧过程尺度)为重点关注对象,全面实施系统优化,达到防渣、燃尽、低NOx一体化的目的[7]。

主要改造内容如下:更换现有燃烧器组件,对燃烧器进行重新布置,改变假想切圆直径,调整各层煤粉喷嘴的标高和间距,增加新的燃尽风组件以增加高位燃尽风量;除最下层一次风沿用微油之外,其它一次风喷口全部采用上下浓淡中间带稳燃钝体的燃烧器;采用新的二次风室,适当减小端部风室、油风室及中间空气风室的面积;在紧凑燃尽风室两侧加装贴壁风;采用节点功能区技术,在两层一次风喷口之间增加贴壁风,拆除原有的三次风喷口及管道。

端部二次风及一次风设计为逆时针方向旋转,切圆适当调整;中间二次风改为与一次风小角度偏置,反向切入,形成横向空气分级。风量重新合理分配,并调整主燃烧器区一二次风喷口面积,使一次风速满足入炉煤种的燃烧特性要求,主燃烧器区的二次风量适当减小,形成纵向空气分级[8]。

拆除原有分离燃尽风SOFA,在原主燃烧器上方约7.4米处重新布置4层分离SOFA喷口,拆除原来的燃尽风连接风道采用新的墙式燃尽风连接风道,分配足量的SOFA燃尽风量,SOFA喷口可同时做上下左右摆动。

最下层一次风喷口(微油)不摆动、其它一次风喷口可以整体摆动±20°,所有二次风喷口可以整体摆动±30°、最下层二次风喷口预上倾5°,燃尽风喷口可以整体上下摆动±20°、左右摆动±10°。

3 改造效果分析

锅炉最大连续蒸发量达到原设计值1025t/h,主、再热蒸汽温度在60ECR~100%BMCR时保持额定汽温540℃,50%BMCR时再热汽温达到535℃,过、再热器减温水量无明显增加;在各种工况下各段受热面的金属壁温不超过其许用温度;最低稳燃负荷≤40%BMCR;在60%ECR~100%BMCR负荷下,锅炉效率由改前92.5%提高到94%,较改造前提高1.5%,降低煤耗大于4.5g/kW·h。

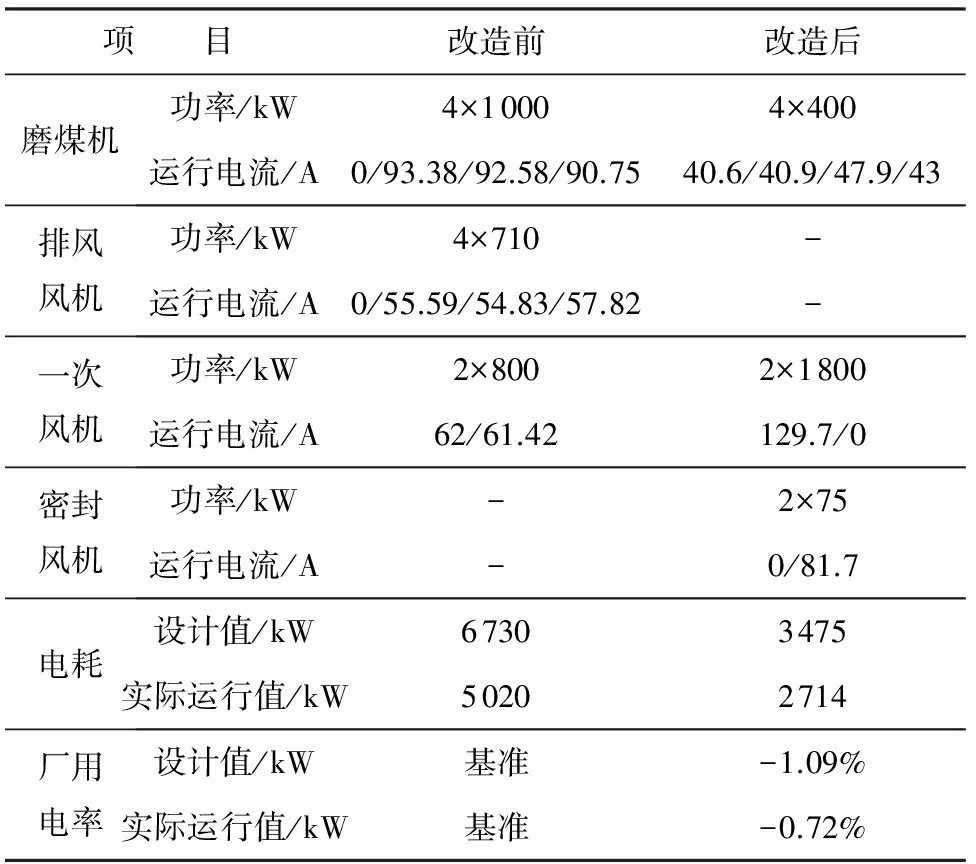

改造前后制粉系统电耗对比如表2所示。

表2 改造前后电耗对比

采用100%容量轴流一次风机单列布置,风机在320MW、240MW、180MW负荷工况下的效率可达到86%、85%和83%。效率提高,一次风机电耗降低。原钢球磨中储式制粉系统改造为中速直吹式制粉系统后磨煤机电耗有较大幅度降低。改造后制粉系统综合电耗(包含通风电耗)大幅降低,综合厂用电率降低0.72%,降低煤耗2.3g/kW·h;按机组年利用5000h计算,年节约标煤3680t。

进行双尺度低NOx燃烧改造后,各负荷工况下NOx排放量大幅度降低,炉膛出口NOx排放量由原来320~360 mg/m3降低到低于180mg/m3(折算到6% O2);通过SCR脱硝系统后,NOx排放量低于50mg/m3,达到国家超净排放标准。

4 结语

对某电厂2×330MW机组锅炉进行了贫煤改烧烟煤的锅炉综合改造,改造后锅炉各项指标良好,NOx排放低于180mg/m3,锅炉效率提高1.5%,综合厂用电率降低0.72%,机组供电煤耗降低约7g/kW·h;结合汽机通流改造及MGGH、湿式电除尘器等环保综合改造,机组在额定负荷运行条件下均达到供电煤耗低于310g/kW·h的指标,在当地率先实现超低排放指标。

[1]孙学信.燃煤锅炉燃烧试验技术和方法[M].北京:中国电力出版社,2002.

[2]王恩禄,彭 玲,罗永浩,等.燃煤电站锅炉NOx排放的控制措施[J].锅炉技术,2003,34( 5): 49-51.

[3]李 钧,阎维平,刘亚芝.煤质变化对锅炉燃烧工况的影响[J].热力发电,2009,20(3):59-64.

[4]朱国梁.410t/h烟煤锅炉改烧贫煤的试验研究[D].武汉:华中科技大学,2006.

[5]杨国旗,李 强.某电厂220t/h.贫煤锅炉改烧优质烟煤的可行性研究[J].西北电力技术,2006,26(4):13-15.

[6]DL/T466-2004,电站磨煤机及制粉系统选型导则[S].

[7]段彦明,孙久启.提高火电厂设计和校核煤质重要性的几点认识[J].电力科技与环保, 2010,26(1):53-55.

[8]王娴娜,朱 林,姜艳靓,等.燃煤电厂烟尘超低排放技术措施研究[J].电力科技与环保,2015,31(4):47-49.

Technical reformation and economic analysis of burning bituminous coal in a 330MW lean coal-fired boiler

In order to reduce the pollutant emission and improve operation efficiency,shenhua bituminous coal has been used to replace the lean coal which is the design coal of the boiler.Combustion system, coal pulverizing system, air and flue gas system of the boiler has been transformed for the replacement. According to the results of performance test after the transformation,the NOxemissions concentration is less than 180 mg/m3, boiler efficiency increased by 1.5%, service-power consumption rate decreased by 0.72%, and the power supply coal consumption reduced about 7g/kW·h and the plant achieves the goal of energy conservation and emission reduction.

lean coal-fired boiler; bituminous coal; coal pulverizing system; low nitrogen burner; energy conservation and emissions reduction

TK227.1

:B

:1674-8069(2017)04-058-03

2017-02-23;

:2017-03-31

李泽伯(1961-),男,安徽桐城人,工程师,主要从事火电厂建设和运行管理。E-mail:zhangyluck@163.com