智能化功率半导体器件漏电流测试仪*

申彩英 邹颖 李妮

(1.辽宁工业大学;2.庄河渔港监督)

电力电子技术成为当今社会生活不可或缺的部分[1]。智能电网、电磁推进、高幅值电流脉冲放电等需要高压、大电流功率半导体器件[2-5],因此高压半导体元器件漏电流监测系统显得尤为重要。采用图示仪[6]检测高压功率半导体器件只能测试200 μA以上电流的结果,对于10 μA以下电流的检测无能为力。图示仪最高测试电压只有3 000 V,测试过程持续施加测试电压使得功率半导体器件结温上升,导致测量结果不准确。随着功率半导体器件耐压值的提升,6 500 V甚至10 kV碳化硅、绝缘栅晶体管得到越来越多的应用,传统的晶体管图示仪已经无法满足要求,需要10 kV电压、微安级的漏电流测试仪器。文章采用国际先进的45 ms电压脉冲测试条件,在测试电压脉冲结束前测试功率半导体器件漏电流值,这种测试方法可以确保测试过程中功率半导体器件结温基本不变,使测试结果得到保证。文章设计的智能化漏电流测试仪不仅可以实现测试结果的实时显示,还可以实现测试过程的人工控制。

1 总体设计

智能化高压功率半导体器件漏电流测试仪由主控制器、硬件电路和触摸屏三部分组成。主控制器采用飞思卡尔MK60DN512ZVLL10芯片,硬件电路可以实现任意测试电压形成、极性转换及漏电流测试等。用户通过触摸屏发出控制指令,通过串口发送给主控芯片,主控芯片负责实现I/O口的控制和45 ms电压脉冲时序形成,测试结束后主控芯片通过AD口将待检测的测试电压和漏电流值读入,最后通过串口发送给触摸屏。采用迪文DMT80600T080_07WT作为触摸屏,实现测试过程控制和测试结果的显示。本测试仪有3个挡位,1~3 挡分别对应漏电流量程为 0~5,0~50,0~500 μA。

2 主控制器与触摸屏

主控制器与触摸屏之间采用UART通讯,电平转换芯片采用SP3232E,8寸触摸屏外接一个0.5 W/4 Ω喇叭,实现超限报警。主控制器与触摸屏之间的通讯采用串行异步通讯方式。主控制器向触摸屏发送的数据有测试元器件序号、正/反向电压值及正/反向漏电流值;触摸屏向主控制器发送的控制指令有充/放电指令、充电电压值、挡位信号及开始测试指令。

3 控制流程

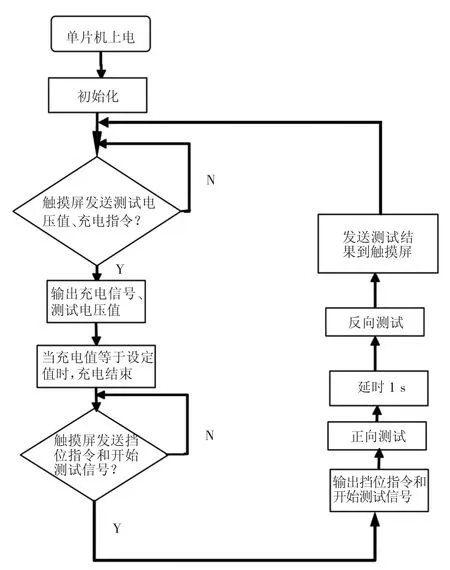

智能化漏电流测试系统整体流程图,如图1所示。

图1 智能化漏电流测试系统整体流程图

微处理器上电初始化后,接收到触摸屏发出的测试电压值命令后,通过D/A口输出电压给定值,3 V对应测试电压12 kV。设置电压送充电电路,当充电电压达到设置值时,充电过程结束。

测试电压达到设置值后,触摸屏向微处理器发出挡位指令和开始测试的有效命令后,处理器开始执行测试程序。首先执行正向测试,经过1 s延迟后执行反向测试,测试完成后送触摸屏显示。

图2示出智能化漏电流测试系统测试流程图。

图2 智能化漏电流测试系统测试流程图

处理器接到测试指令后,先进行正向参数测试。正向测试流程图,如图2a所示。首先控制极性转换开关的K1,K3触点闭合,在测试端获得正极性测试电压;延迟1 s后,控制测试开关K5闭合,开始对被测元件施加正向测试电压,测试时间为45ms,在20ms和40ms时分别读取正向电压值(E0引脚读入)和正向漏电流值(E1引脚读入)。45 ms后控制K5触点断开。再经过1 s延迟,控制K1,K3触点断开。至此正向测试结束,开始进入反向测试。反向测试流程图,如图2b所示。首先控制极性转换开关的K2,K4触点闭合,以获得反向测试电压。经过1 s延迟,控制测试开关K5闭合,测试时间仍然为45 ms。在20 ms和40 ms时分别读取反向电压值(E0引脚读入)和反向漏电流值(E1引脚读入),从控制测试开关K5触点闭合后,经45 ms延迟,控制K5触点断开;再经1 s延迟,控制极性转换开关K2,K4触点断开。至此正反向测试过程全部结束。

4 试验

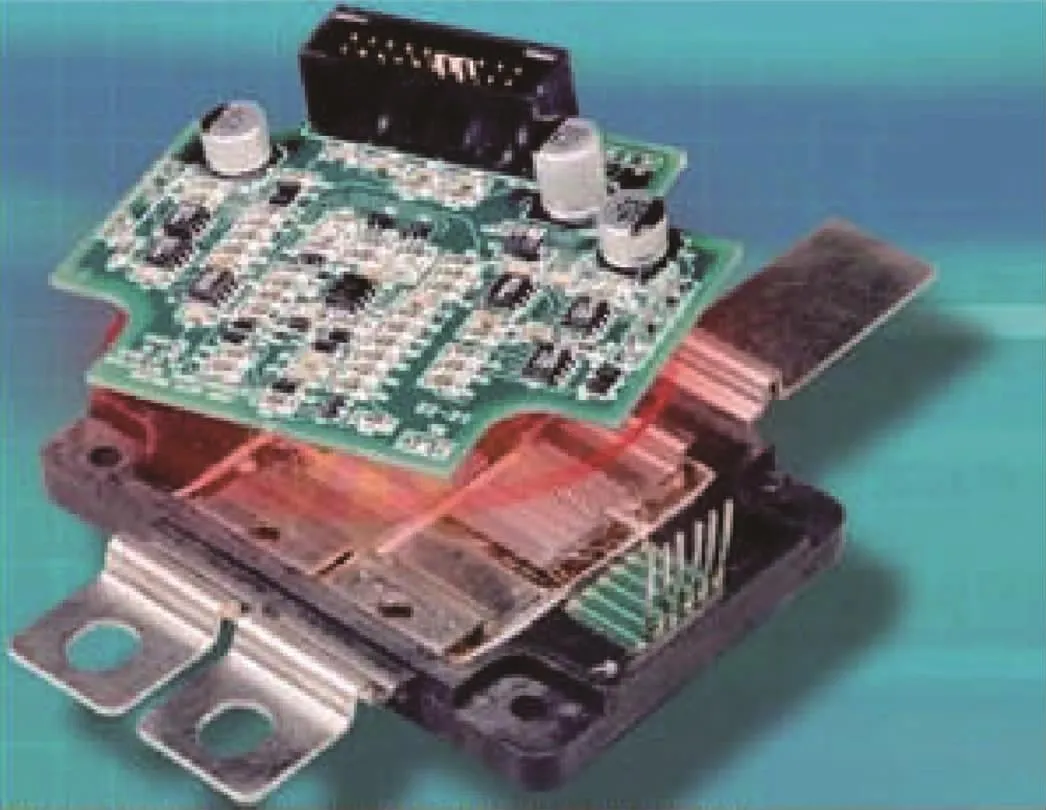

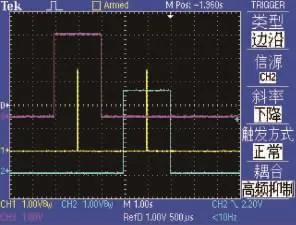

测试设备使用智能化12 kV级功率半导体器件漏电流测试仪,如图3所示。被测元件为6 500 V/750 A晶闸管,测试条件为室温,测试电压为6 500 V。示波器采用DPS2024隔离通道示波器。测试全过程K1~K5的电压波形,如图4所示。

图3 智能化12 kV级功率半导体器件漏电流测试仪

图4 智能化漏电流测试系统测试全过程中与K1~K5相连的引脚电平输出波形

从图4可以看出,极性转换开关的时序与图2一致,验证了测试过程的正确性。测试结果,如图5所示。从图5可以看出,正向测试电压和反向测试电压存在一定误差,均在2%以内,测试电压检测误差主要是由电阻容差造成的。另外一个原因是测试电压支撑电容器电压存在电磁干扰毛刺所致;正向测试电压在前,反向测试电压在后,反向测试电压低于正向测试电压。

图5 半导体器件漏电流测试结果显示界面

漏电流测试误差是漏电流采样时刻电磁干扰电流叠加在实际漏电流上导致的,实际器件的制造工艺也决定了正向漏电流高于反向漏电流。

5 结论

本测试仪采用国际先进的45 ms漏电流测试技术,可以准确测量高压功率半导体器件的漏电流,提高了漏电流的测试精度,解决了目前10 kV级功率半导体器件漏电流不能测试的问题,智能化的应用使得测试仪在测试过程中实现全自动化。