基于鼓式制动器失效的温度监测预警系统设计

李强

(重庆交通大学)

当重型货车在紧急制动或下长坡连续制动时,制动鼓与制动蹄之间产生大量的热能,不仅造成制动鼓工作表面力学性能和组织稳定性下降,而且导致摩擦片摩擦因数随温度的升高而降低[1-2]。当制动器的工作温度超过300℃后,摩擦因数出现非稳定的大幅度下降,摩擦力矩急剧下降[3]2。目前对于货车制动器热衰退现象的判断只能依靠驾驶员的驾驶经验进行预判并采取措施避免,由于该方法针对不同驾驶员随机性较大,预判成功率难以保证。为了进一步提高货车的制动安全性,文章提出一种制动器温度监测预警方案,该方案可实现鼓式制动器温度的实时显示和预警,经过仿真验证,得到了预期效果。

1 硬件电路设计

基于系统的性能和存储空间需求,选用MCS-51系列单片机AT89C52作为系统的主控单片机。选用12 MHz为时钟电路中的晶振频率,系统复位方式选用上电复位。

出于经济性和可靠性以及响应时间的综合考虑,选用K型热电偶为该系统的温度传感器。热电偶特性可由线性公式(1)[3]28来近似。

式中:V变——K型热电偶的电压变化率,V变=41mV/℃;

Vo——热电偶的输出电压,mV;

tr——测量点的温度,℃;

tamb——周围温度,℃。

热电偶温度较高的一端置于制动鼓温度变化处,作为温度输入采集点;热电偶温度较低的一端作为信号输出点,信号形式为直流电压。

本方案采用MAX6675作为系统的温度处理器,来解决热电偶应用于温度检测时需进行模拟信号放大、A/D转换、温度补偿与数字化输出接口等软硬件设计问题,很大程度简化了热电偶的应用设计[4]18。

LM016L为16×2数码液晶显示器,2行每行显示16个字符,其控制器HD44780与液晶屏集成在一起。HD44780的控制端口分别是RS(数据/命令选择端)、RW(读写控制端)和E端(使能信号)。RS=0时,配合RW实现命令读写;RS=1时,配合RW实现显示数据的读写[5]。在该系统中,单片机的数据口P0与LM016L的数据接口D0~D7和8个10 kΩ上拉电阻连接。通过P2口控制 LCD,P2.0~P2.2分别连接液晶显示器LM016L的 RS,RW,E 端;VDD,VSS,VEE 分别接电源和地。

当K型热电阻检测到的温度高于300℃时,经过单片机处理后P2.3变为低电平蜂鸣器便发出报警声音,提示驾驶者减速降挡,运用发动机动力制动或安全停车。制动器温度监测预警系统硬件电路,如图1所示。

图1 制动器温度监测预警系统硬件电路截图

2 软件设计

2.1 软件工作流程

该系统的软件工作流程为:热电偶实时采集制动器温度数据;MAX6675对温度数据进行处理,并将处理后的12位数字温度量以串行方式发送给单片机;数字温度量通过单片机的软件算法处理得到温度值;编译程序控制单片机实现LM016L液晶屏温度显示功能,温度超过300℃时报警,系统工作流程图,如图2所示。

图2 制动器温度监测预警系统工作流程图

2.2 数据采集

单片机读取MAX6675数字信号的通信模式为SPI串行通信,该系统的单片机不带SPI串行接口,因此用软件来模拟串行时钟、数据输入和输出等操作。MAX6675与单片机的串行通信过程为:片选信号(CS)电平由高变低时,MAX6675停止转换信号并在时钟信号(SCK)的作用下,SO(串行数据输出)输出转化数据;CS电平由低变高时,MAX6675就会进入下一个新的转换过程。一个完整串行接口读取操作需要16个时钟周期,在SCK的下降沿读取数据。MAX6675的输出数据为16位。MAX6675在SCK的下降沿输入数据、上升沿输出数据,则取SCK输出的初始状态为0,即先置P1.1=0,使MAX6675输出1位数据(单片机接收1位数据),再置SCK=1,使MAX6675接收1位数据(单片机发送1位数据),由此便传送完1位数据。

2.3 数据处理

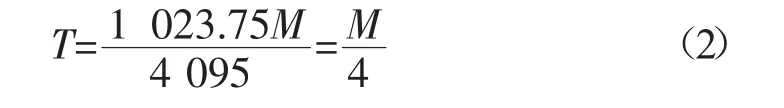

MAX6675使用标准的SPI串行外设总线跟MCW接口,而且MAX6675只能作为从设备。D14~D3为12位数据,其最小值为0,对应的温度值为0;最大值为4 095,对应的温度值为1 023.75℃。由于MAX6675内部经过了激光修正,因此,转换后的数字量与对应温度值具有较好的线性关系。温度值(T/℃)与数字量(M)的关系,如式(2)所示。

由式(2)可知,第1步要得到数字量,第2步要得到温度值,但也可以简化为,直接得到温度值再进制转换[4]21。先将非数据位的数据清零,再将16位数据全部右移3位得到转换后的数字量,最后再计算得到温度值。

温度转换程序如下:

2.4 显示与报警

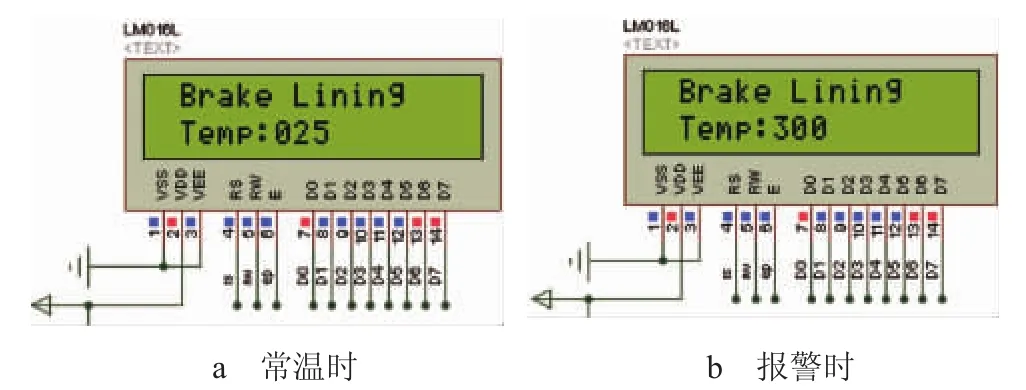

通过编写程序控制单片机使LM016L显示屏上,第1行显示“Brake Lining”(刹车片),第2行显示“Temp:×××”(温度值),来表示当前刹车片的温度。显示与报警部分包含延时函数、显示位置函数、显示字符函数、判断温度是否≥300℃及显示温度函数。

主程序如下:

3 仿真分析

用KEIL μVision4编写源程序,编译成功后生成“.Hex”文件,并将该文件加载到硬件电路的U1单片机中。单击play按钮,系统开始仿真,通过单击MAX6675的T-或T+按钮来降低或升高热电偶检测温度,观察并记录热电偶和液晶显示温度值的变化关系,如表1所示。当温度升高到300℃时,蜂鸣器会发出预警声音提示驾驶员进行安全操作,防止危险情况的发生。运行Proteus ISIS 7.8软件开始进行仿真,分别选取在25℃和300℃时的仿真结果,如图3所示。

表1 热电偶温度与液晶显示温度关系 ℃

图3 LM016L液晶显示器仿真试验结果显示界面

根据表1中采集到的热电偶值与液晶显示温度数据,利用MATLAB工具软件cftool曲线拟合工具箱进行1阶拟合,得到的关系曲线斜率为1.012,具有非常好的线性度,证明液晶显示温度与实际热电偶值误差较小,处于可控范围内。利用MATLAB软件绘制热电偶值与液晶显示温度的拟合曲线,如图4所示。

图4 热电偶值与液晶显示温度拟合曲线

在图4中可以直观地看出,该温度预警系统的热电偶检测值与显示温度值几乎重合,不仅表明该系统能达到预警的目的,而且表明了系统显示的准确性和可靠性。

4 结论

文章通过对制动失效的原因分析,开发出一套制动器温度检测系统,并完成了该系统的硬件、软件设计和仿真。虽然液晶显示温度有一定的微小偏差,但考虑到制动器的热衰退温度是一个大概的范围值,因此该误差可以忽略不计。文章对基于制动失效分析的制动器温度预警系统的开发设计工作,不仅为制动安全辅助系统提供了技术支撑,而且为汽车主动安全系统提供了理论基础。