基于牵引式悬架的电动汽车平顺性仿真分析*

冯亚坤 冯国胜 刘旋

(石家庄铁道大学)

近年来我国电动汽车行业发展迅猛,市场需求逐步扩大,越来越多的厂商开始注重改善对整车舒适性有较大影响的汽车平顺性等性能。以前的设计人员往往只追求电动汽车良好的续航性能以及经济性能,但是为了能更好地提升人们乘车的舒适性并促进自主电动汽车产业的发展,需要在整车研发设计时考虑平顺性的影响。汽车平顺性主要研究振动和冲击环境对乘员舒适性的影响,而整车大多通过悬架系统衰减振动,因此悬架对平顺性的影响是决定性的[1]。以往的整车平顺性研究基于实车试验,往往耗费较多的人力物力。目前,ADAMS/Car广泛应用于汽车动力学仿真分析,可以简单快捷地完成平顺性测试,缩短周期,降低成本。文章基于ADAMS/Car软件建立了新型悬架等各子系统模型以及整车仿真模型,并通过随机路面输入和脉冲路面输入平顺性仿真试验,分析了悬架对整车舒适性能的影响。

1 整车模型的建立

根据某电动汽车公司提供的整车参数,利用ADAMS/Car创建及修改相关模块建立整车模型。

1.1 悬架模型

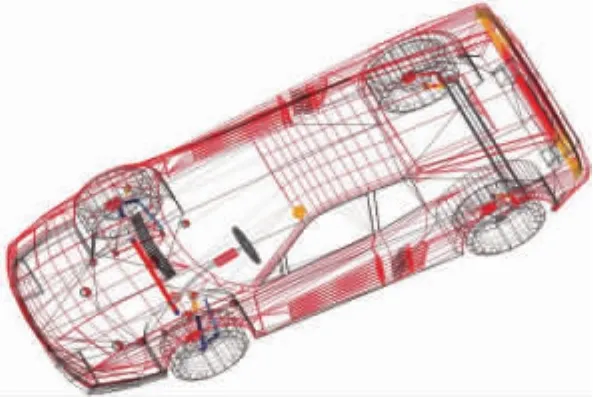

汽车悬架建模包括部件建模和总体装配。在使用SolidWorks完成各部件建模的基础上装配得到扭杆弹簧后悬架机构的实体模型,然后在SolidWorks中得到各点坐标,并在ADAMS中建成悬架机构模型。后悬架选用与某公司合作研发的新型牵引式悬架,其三维模型,如图1所示。

图1 后悬架三维模型图

该悬挂摆臂与车身的连接点位于车轮后面,即摆臂支点在后面,这样相当于车身延长了2倍的摆臂长度,对于同等摆动点上下位移距离,车身振动幅度减小,增加车的舒适性,新的悬架结构更加适用于电动汽车结构短小的特点。后悬架主要由拖曳臂、减振器、扭杆弹簧及横向稳定杆等组成。

创建悬架仿真模型时,除弹性元件和橡胶元件外,其他的零件在仿真分析过程中按刚体处理[2]。此外,在实际工作中,扭杆弹簧后悬架的横向稳定杆相当于扭杆弹簧,在创建仿真模型时将其等效为杠杆和扭杆弹簧机构。通过提取SolidWorks中得到的硬点坐标创建图2所示仿真模型。

图2 后悬架仿真模型图

1.2 轮胎模型

轮胎作为汽车的重要零部件,承载着汽车的全部质量。ADAMS软件中,较为常见的4种轮胎模型有:Fiala,Delft,UA及使用魔术公式的 Pacejka’89 轮胎模型[3]。不同的轮胎模型有不同的特点,因此选用时必须要注意。文章仿真试验参考的电动汽车为中低速车,比较适合采用UA轮胎。本电动车的前后轮均采用型号为155/65R13的轮胎。

在ADAMS/Car软件调取系统模板库中的UA模型文件,并修改其参数创建轮胎仿真模型。

1.3 整车各子系统装配

在Template Builder界面下依次建立悬架模型、转向系模型、轮胎模型及车身底盘模型后,通过定义通讯器建立各子系统模块。在Standard Interface界面下将各子系统模块进行装配,建立整车仿真模型,如图3所示。

图3 整车仿真模型图

2 汽车平顺性仿真分析

2.1 随机路面平顺性仿真

汽车平顺性研究“路面-汽车-人”振动系统对乘员舒适性的影响。在ADAMS/Car/Ride中,用四柱试验台(Four-Post Test Rig)模拟不同的路面环境研究整车平顺性[4],其仿真模型,如图4所示。

图4 基于四柱试验台的整车模型图

2.1.1 随机路面生成

在汽车行驶过程中,路面不平度是汽车激励的主要来源,通常采用功率谱密度描述路面不平度,图5示出不平度激励的传递路径。

图5 路面不平度激励传递路径图

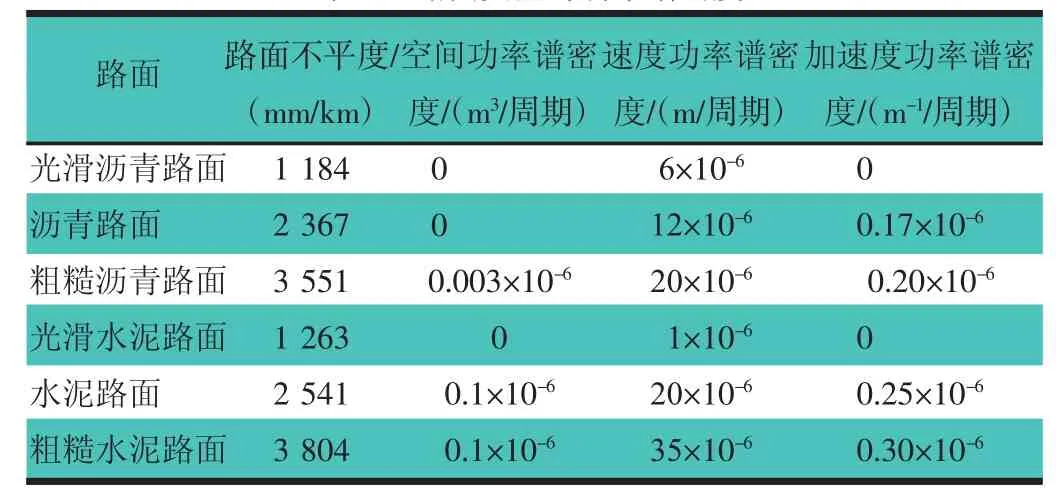

在ADAMS中通常利用Road Builder路面建模器来创建相关道路模型,此外在ADAMS/Car/Ride中利用Road-Profile Generation工具可以直接通过空间功率谱密度、速度功率谱密度、路面不平度及加速度功率谱密度等路面特性参数来生成随机输入路面属性文件[5]。Sayers模型的路面类型与功率谱密度,如表1所示。

表1 路面类型与功率谱密度

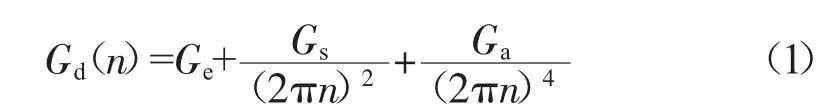

Sayers模型位移、速度及加速度功率谱密度间的关系,如式(1)所示。

式中:n——空间频率,m-1;

Gd——路面不平度系数,m3;

Ge——白噪声空间功率谱密度,m3/周期;

Gs——白噪声速度功率谱密度,m/周期;

Ga——白噪声加速度功率谱密度,m-1/周期。

根据式(1)可得沥青路面相当于GB/T 4970—2009试验方法中的B级路面,在Road-Profile Generation工具中创建沥青路面作为仿真试验的振动激励[6],如图6所示。

图6 随机路面振动激励

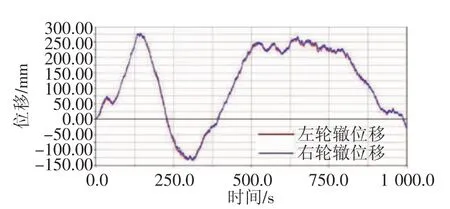

2.1.2 随机输入平顺性仿真

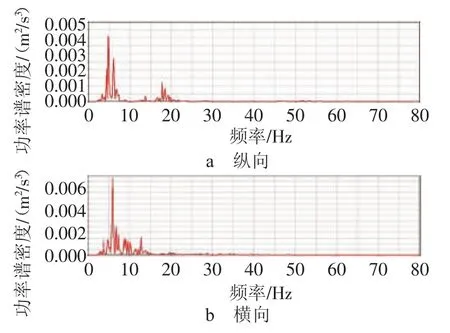

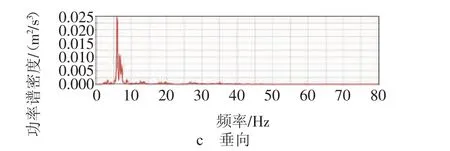

根据GB/T 4970—2009汽车平顺性试验方法中规定:随机输入路面行驶试验在良好或普通路面上进行,通常选用 40,60,80,100 km/h 进行仿真[7]。文章选取60 km/h车速进行仿真分析,其他车速等同。图7示出不同方向的振动加速度时域曲线,经FFT快速傅立叶变换后可得图8对应的加速度功率谱密度曲线。

图7 整车底盘质心处加速度变化曲线图

图8 整车底盘质心处加速度功率谱密度曲线图

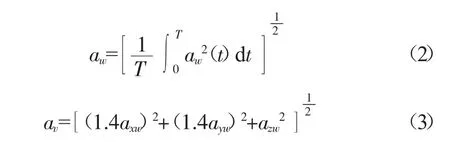

IS02631-1:1997(E)标准规定,当振动波形峰值系数<9时,用加权加速度均方根值来评价振动对人体舒适健康的影响[8]。

各轴向加权加速度均方根值,如式(2)所示;总加权加速度均方根值,如式(3)所示。

式中:aw——加权加速度均方根值,m/s2;

aw(t)——加权加速度时间历程,m/s2;

T——振动分析时间,一般取120 s;

av——总加权加速度均方根值,m/s2;

axw,ayw,azw——x,y,z轴加权加速度均方根值,m/s2。

为了更准确地分析加速度的大小,用MATLAB软件编制一个程序,将仿真得到的各曲线参数代入,即可求出各轴加权加速度均方根值。表2示出计算得出的随机路面平顺性仿真结果,表3示出加权加速度均方根与人的主观感受之间的关系。

表2 B级路面下各车速加权加速度均方根m/s2

表3 加权加速度均方根与人的主观感受之间的关系m/s2

根据表2与表3不难发现,试验得出的加权加速度均方根都小于人体主观感觉的最小值(0.315 m/s2),所以该车以40,60,80,100 km/h的速度在B级路面上行驶时,没有不舒适的感觉,平顺性指标较好。

2.2 脉冲路面平顺性仿真

脉冲输入仿真过程中,采用位移脉冲激励来模拟路面凸块。汽车以不同速度驶过凸块时,底盘垂直方向传递给乘员的最大加速度响应作为平顺性仿真试验的评价指标。

2.2.1 脉冲路面生成

按照GB/T5902—1986《汽车平顺性脉冲输入行驶试验方法》的规定,仿真时采用高度60 mm凸块。在曲线管理器中启动表格函数编辑器,按照凸块高度60 mm,宽度400 mm,距起点1 000 mm创建曲线。

2.2.2 脉冲输入平顺性仿真

根据GB/T4970—2009要求以10~60 km/h的车速进行仿真分析。对于脉冲输入仿真试验,垂向加速度对人体影响最大,所以文章选取垂直方向的加速度进行分析[9]。

利用ADAMS/Car/Ride模块中的虚拟试验台进行三角形脉冲路面试验仿真,图9示出40 km/h和60 km/h车身底盘质心处的垂向振动加速度曲线。

图9 车身底盘质心处的垂向振动脉冲输入加速度曲线图

ISO5631规定,脉冲平顺性仿真的最大加速度绝对值 amax< 31.44 m/s2,对健康无危害[10]。

由图9可以看出,在脉冲路面上的最大加速度amax为 6.5 m/s2和 7.5 m/s2,均小于 31.44 m/s2,所以在国标规定的脉冲路面上行驶时,不会危害到人体的健康。

3 结论

1)按照国标的要求进行了随机输入和脉冲输入平顺性仿真试验,结果表明该车平顺性较好;

2)采用新型悬架系统可以使汽车获得较好的行驶平顺性,因此在实际设计过程中可以考虑改变悬架的性能以改善汽车平顺性;

3)新型牵引式悬架不但有效地拓宽了底盘安装空间,同时使车辆动力学性能发生变化,因此为汽车产品设计提供了一种新的开发理念。