5 000t/d熟料生产线生料粉磨系统改造

张峰亮

5 000t/d熟料生产线生料粉磨系统改造

Raw Mill Modification for 5 000t/d Clinker Production Line

张峰亮

本文从系统设计、主机设备及实际运行情况等方面,详细介绍了我厂生料粉磨系统改造项目。采用辊压机终粉磨系统替换中卸球磨系统后,节电效果显著,生料质量改善,同时,对其相邻的烧成系统、余热发电系统以及废气处理系统等,也有正面的影响,值得推广。

辊压机;中卸磨;生料粉磨;终粉磨;节能

1 概述

生料粉磨技术随着粉磨装备技术的进步而不断发展[1],经历了从球磨到辊磨和辊压机的发展过程,各种装备技术各有优缺点,总体是朝着提高粉磨效率、降低粉磨电耗的方向发展。随着液压系统、自动化控制以及材料科学等方面技术的进步,生料辊压机终粉磨系统已成为生料粉磨系统的首要选择。

与辊磨相比,辊压机粉磨系统是通过提升机将辊压后的物料提升至选粉机进行风选。而辊磨因粉磨后的物料是由风带入选粉机的,并且因其挤压力比辊压机小,其内循环次数将达到5~8次,甚至更高,故而造成了循环风机的高电耗。

采用球磨机粉磨系统、辊压机终粉磨系统和辊磨终粉磨系统粉磨水泥原料时的综合比较见表1。

生料粉磨系统的电耗在生产用电中所占比例较高,如将现有的球磨机生料粉磨系统改为辊压机终粉磨系统,生料电耗将降低10kWh/t,折算至熟料电耗,大约可以降低15kWh/t。为了进一步降低生产成本,提高产品的市场竞争力,2015年我公司采用中材装备集团(天津水泥工业设计研究院)的生料辊压机终粉磨系统取代了原有的中卸圈流球磨系统。

表1 生料粉磨系统综合比较

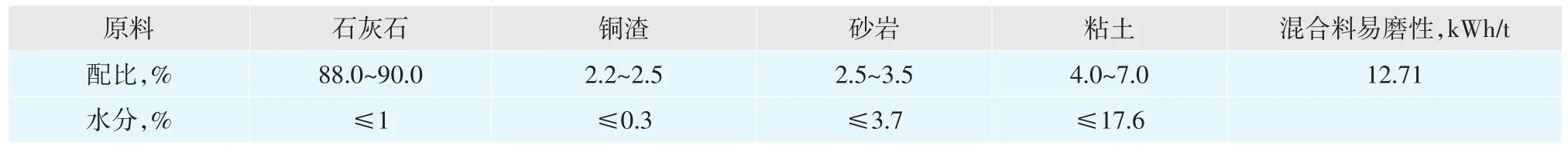

表2 原料情况

2 改造方案

改造前,我公司生料粉磨系统采用两台φ 4.6m×10m+3.5m中卸球磨,每台球磨机装机功率为3 550kW。当入磨物料粒度≤25mm(85%),水分≤5%,出磨生料细度<12%(80μm方孔筛筛余)时,系统产量为190t/h。但由于窑产量一直维持在6 000t/d以上,高时可达6 300t/d,为了满足烧成系统对生料的需求,不得不将生料的细度放大至20%左右,系统产量为230t/h。但由于生料细度粗,>200μm的颗粒占到3%以上,已经对生料的易烧性产生了不利的影响。

在项目设计之初,由中国水泥发展中心物化检测所对原料进行了工艺性能试验,试验结果表明,大冶尖峰原料的易磨性属中等偏差水平,试验结果见表2。

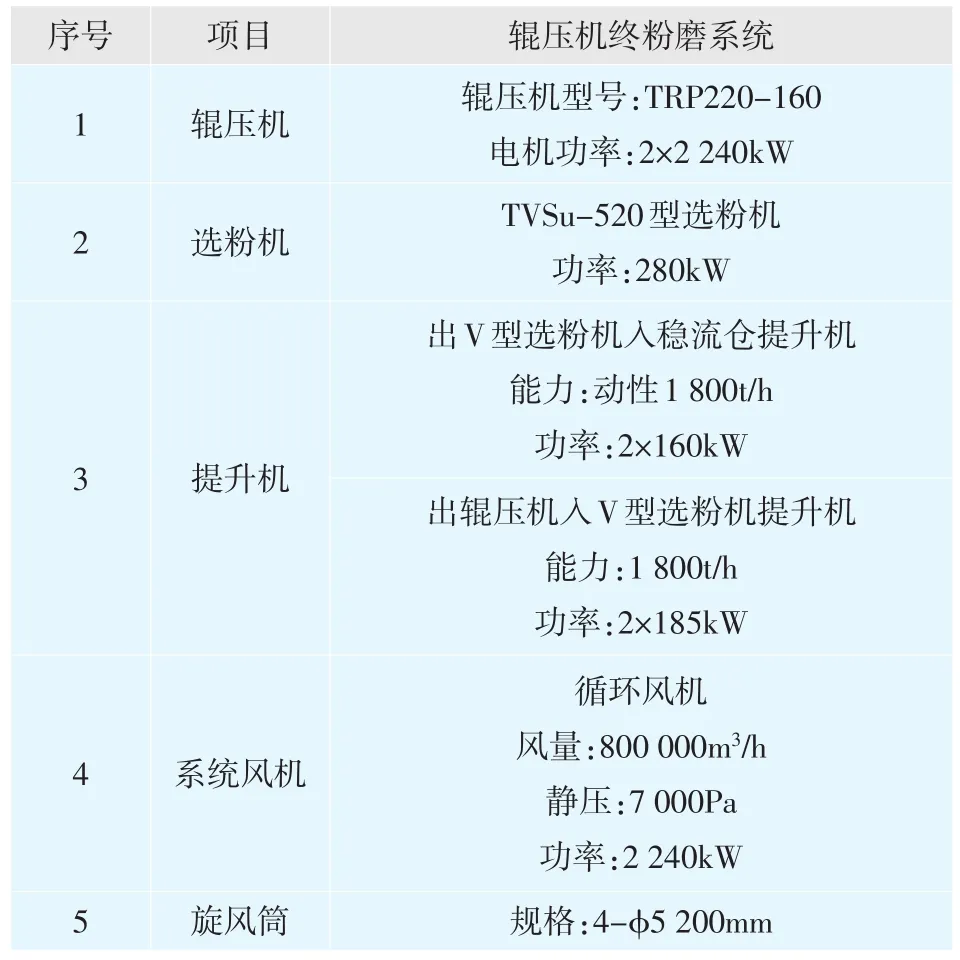

根据原料的易磨性试验结果及原球磨系统的实际运行情况,通过理论计算,决定采用中材装备集团的TRP220-160生料辊压机终粉磨系统(表3),并且辊压机的装机功率设计为2×2 240kW。在生料细度<16%(80μm方孔筛筛余),成品水分<0.5%的情况下,系统产量>480t/h,系统电耗≤14kWh/t。

表3 TRP220-160生料辊压机终粉磨系统项目建设情况

新建辊压机终粉磨系统布置于原生料球磨附近空地,包括辊压机、V型选粉机、动态选粉机、旋风筒、循环风机及斗式提升机等辅助设备,主要设备参数见表4。生料配料及成品输送皆利用原有系统,只是因新的辊压机终粉磨系统产能远大于原球磨系统产能,所以对相应计量和输送设备进行了改造或更换。新的辊压机终粉磨系统投产之后,原有的中卸烘干球磨系统没有其他用途,为了不让其完全废弃,将其作为备用。

为了减少对正常生产的影响,在新建辊压机粉磨系统主厂房施工过程中,尽可能地不影响原生料粉磨系统正常运行,只有当设备安装完成后,需要停机两周左右时间,用于完成喂料和废气处理系统的对接。

表4 辊压机终粉磨系统主要设备参数

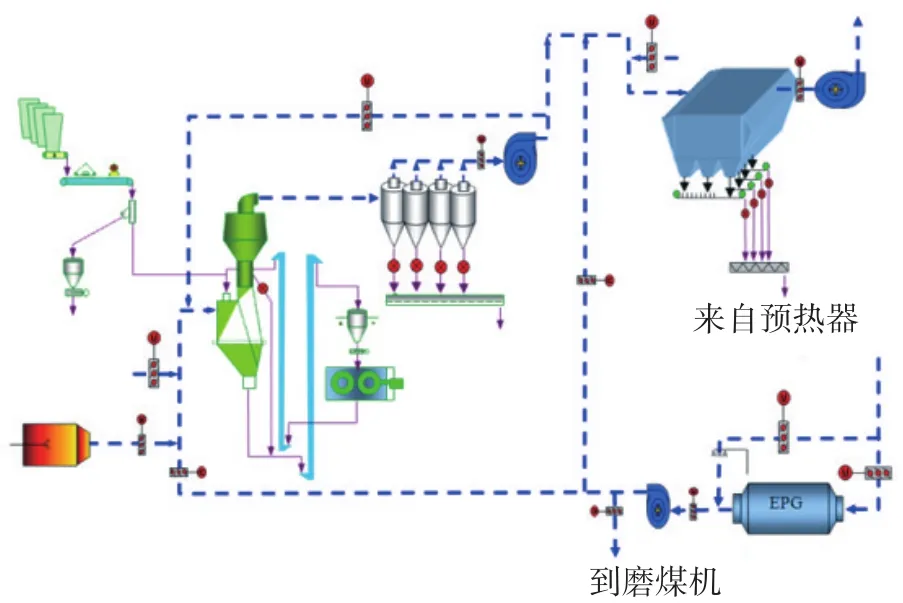

3 工艺布置

新喂物料由皮带直接喂入V型选粉机,出辊压机物料也由提升机送入V型选粉机内,物料在V型选粉机内分选和烘干后,粗物料由另一台提升机送入辊压机上面的荷重小仓,继而被辊压机辊压粉磨;较细物料由风带入高效选粉机再次被风选,经高效选粉机分选后,合格的成品由风带入后面的旋风除尘器收集送入成品库,未达到成品要求的粗粉经溜子进入辊压机上面的荷重小仓。工艺流程见图1。

该系统工艺流程的特点为采用双提升机方案,辊压机布置在地面上,出辊压机和出V型选粉机各设一台提升机,可以降低厂房高度,降低提升机的要求,方便设备检修。同时,系统采用了专门开发的TVSu型动态选粉机,其特点为:

(1)可以更加方便有效地控制成品细度,尤其是粗颗粒的含量(R200μm<1.5%),从而改善生料的易烧性。

图1 生料辊压机终粉磨系统工艺流程

(2)选粉机的通风量和设备的烘干容积与同规格的辊磨相当,因此,系统的烘干能力与辊磨相当。

(3)采用先进的耐磨材料和技术,确保达到理想的使用寿命。

4 运行情况

4.1 系统运行指标

新建的生料辊压机粉磨系统与原两套球磨系统属于并联关系,完整保留原球磨粉磨系统,在辊压机生料终粉磨系统检修期间作为备用,从而保证窑的运转不受影响。通过节能改造,生料粉磨系统产量从460t/h提升至530t/h,单位生料系统电耗降低约10kWh/t。改造前后系统指标对比见表5。

4.2 主机运行情况

本次改造采用的中材装备辊压机为目前国内用于水泥行业最大规格辊压机,属于高压受限挤压,可以有效降低粗级别物料中脆硬物料(如石英颗粒)的比例,从而改善燃烧特性。

辊压机结构上采用的是多排圆柱滚子轴承,多列圆柱滚子轴承受径向力,通过圆柱滑键使轴承座沿机架外部导向运动,在粉磨过程中所产生的轴向力通过双作用止推轴承从辊子经轴承座和滑键传到机架上。温度波动所产生的辊子膨胀可以在轴承轴向移动中得到补偿,而不会产生反作用力。辊子和轴承座之间不会相对移动,唇型密封总是保持固定位置,辊子偏移时不会产生空隙,因此不会有灰尘进入轴承内。轴承寿命比双列调心滚子轴承提高两倍以上。此结构有效地保证了辊压机的出力,提高了系统产量,有效降低了系统电耗。

表5 改造前后大冶尖峰生料粉磨系统指标对比*

喂料系统装有防止物料离析的校偏装置及膨胀室,针对实际生产过程中喂料粒度时有不均、大颗粒(>50mm)偏多、辊缝偏差波动大造成辊压机振动的特点,在喂料装置上增加设计了喂料校偏装置(专有技术),很好地解决了上述问题。使辊压机对不同的工况条件有很强的适应力。采用大的膨胀室能确保空气从辊间顺利排出并改善辊间物料的咬合条件,使辊压机传动系统扭震(也称为气震)大大降低,生产中减速机的震动值>3mm/s。两侧的喂料夹板可以单独取出进行补焊,便于维修。

5 其他

生料粉磨系统改造以后,除系统电耗大幅下降以外,整条熟料生产线还有一些其他变化。

(1)生料的易烧性有一定的改善,窑产量得到一定提高,熟料游离氧化钙含量降低。

(2)改造前球磨机系统时,因中卸球磨机漏风量大,入球磨机热风量少,在窑尾排风机全开的情况下有时也不能满足系统放风要求,高温风机后经常出现正压。改造完成后,窑尾热风几乎可以全部从V型选粉机进入生料粉磨系统,进入窑尾收尘的风量减少,系统正压消失,而且高温风机和尾排风机电流都有所降低。

(3)由于进入生料粉磨系统的热风量增加,在保证生料烘干的情况下,出余热锅炉废气温度可继续降低,同时,因绝大多数窑尾废气进入生料粉磨系统,所以,入窑生料温度提高,最终表现为余热发电量也比改造前增加2kWh/t熟料。

[1]柴星腾,石国平.生料辊压机终粉磨系统技术方案介绍[J].水泥技术,2012(2):81-85.

[2]白波,高文,肖秋菊,等.石英砂岩细度对熟料煅烧产生的影响[J].水泥技术,2007(4):67-68.

[3]石国平,李洪双,等.大型生料辊压机系统的应用实践[J].水泥,2016(8):37-41.■

TQ172.639

A

1001-6171(2017)04-0089-04

大冶尖峰水泥有限公司,湖北大冶435115;

2017-05-31;编辑:赵星环