水泥生料易烧性与熟料煅烧效率

Cement Raw Meal Burnability and Clinker Calcinated Efficiency

水泥生料易烧性与熟料煅烧效率

Cement Raw Meal Burnability and Clinker Calcinated Efficiency

Cement Raw Meal Burnability and Clinker Calcinated Efficiency

凌庭生

1 引言

煅烧是物料加工的重要环节,物料易烧性通常以最终产品的转化程度来衡量。相同煅烧温度、煅烧时间条件下,最终产品含量越高说明物料的易烧性越好。

水泥生料由多组分物料按照经验率值配料粉磨制备而成,水泥生料易烧性的界定目前已有明确定义,GB/T 26566-2011《水泥生料易烧性试验方法》规定:选定不同温度条件下煅烧后物料中fCaO含量来衡量水泥生料的易烧性,fCaO含量低则易烧性好。生料煅烧成的熟料由于形成的硅酸盐矿物品种多样,反映物料易烧性的最终产品的认定要复杂得多。

煅烧效率主要与物料成分特性以及燃料特性(包括热值、燃料的化学成分)有关。水泥熟料的煅烧主要包含三大环节:水泥生料预热预分解、水泥生料回转窑煅烧及水泥熟料的冷却输送,而其中水泥生料回转窑煅烧属于最核心最关键的环节,因此,熟料煅烧效率通常主要由回转窑系统热效率来反映。回转窑系统热效率是指单位质量熟料的形成热与燃料(包括生料中可燃物质)燃烧放出热量的比值,GB/T26281-2010《水泥回转窑热平衡、热效率、综合能耗计算方法》规定:

式中:

ηy——回转窑系统热效率,%

Qsh——熟料形成热,kJ/kg

不考虑硫、碱影响:

式中:

Al2O3sh、MgOsh、CaOsh、、K2Osh、Na2Osh、——熟料中相应成分的质量分数,%

Na2Os、K2Os、SO3s——生料中相应成分的灼烧基质量分数,%

QrR——燃料燃烧热,kJ/kg

QsR——生料中可燃物质燃烧热,kJ/kg

2 主要原料

在水泥生产中,生料配料方案的优选是影响水泥熟料产质量及能耗的关键[1]。生料煅烧的高温非均相反应过程受众多复杂因素的影响,其中原料特性对生料高温反应活性起决定性作用,但液相量及液相粘度的大小决定了最终水泥熟料矿物形成的速率。

通常生产硅酸盐水泥熟料的主要原料为CaO≥48%的石灰质原料、SiO2含量55%~72%的粘土质原料,以及根据原料及煅烧特性添加的其他校正原料:铁质校正原料Fe2O3≥40%,铝质校正原料Al2O3>30%,硅质校正原料最好用风化砂岩和粉砂岩SiO2含量70%~90%;也可循环利用工业废渣作为水泥的原料、校正料或水泥生产用混合材。

2.1 石灰石

石灰岩中常含有其他混合物,并含有白云石、粘土、石英或燧石及硫酸钙杂质。燧石主要成分为SiO2,通常为褐黑色,质地坚硬,含量高时很难粉磨,在煅烧过程中也不容易与CaO发生固相反应。其中,α-石英晶体以及石英晶体的发育状况等对生料的化学反应活性影响较大。

一般来说,燧石愈不纯,α-石英晶体晶粒愈小,且为非均质时,对粉磨与煅烧的不良影响愈小。石灰石中的方解石矿相结构、结构形态、结晶体完整程度及晶体大小对熟料煅烧也有着很大的影响,同时,其杂质含量、杂质成分、结构、分布情况等也必须充分考虑。所以不同的原料特性会形成不同的生料易烧性能,致使水泥熟料产质量及能耗差异较大。

2.2 粘土及硅质原料

粘土质原料是生产硅酸盐水泥的主要原料,大都由花岗岩、玄武岩等风化分解后经搬运或沉积而成。衡量粘土质量的指标主要有:化学成分(硅率、铝率)、含砂量以及粘土的可塑性、热稳定性、正常流动度的需水量等。通常SiO2含量55%~72%的粘土无需再掺加难磨难烧的高硅校正原料。

石英砂作为一种高硅原料,只在缺乏粘土质原料资源时作为水泥生料的配料组分,通常权作为硅质校正原料。石英砂中SiO290%~99%,Fe2O3在0.06%~0.02%,耐火度约1 750℃,外观部分大颗粒,表面有黄皮包囊。石英砂质地坚硬、耐磨、化学性质稳定,在自然界中以石英砂岩、石英岩和脉石英存在;石英砂中矿物含量变化较大,以石英为主,其次为长石、云母、岩屑、重矿物、粘土矿物等。

2.3 校正原料

(1)铁矿石

铁矿石作为水泥生料配料中因为Fe2O3含量不足掺加的校正原料,Fe2O3含量≥40%即可满足要求,钢铁行业一般低于50%品位的铁矿石称为贫矿,可利用钢铁行业贫矿原料。

(2)铝土矿(矾土矿)

铝土矿的定义名称不一,但化学成分大同小异。铝土矿铝含量较高(≥40%),铝硅比>2.5;小于此数值通常称为粘土矿或铝土页岩或铝质岩。

矾土矿组成成分复杂,是多种地质来源不同的含水氧化铝矿石的总称。如一水软铝石、一水硬铝石和三水铝石(Al2O3·3H2O);有的水铝石和高岭土(2SiO2·Al2O3·2H2O)相伴构成;有的以高岭石为主,且随着高岭石含量的增大,构成为一般的铝土岩或高岭石质粘土。铝土矿一般是化学风化或外生作用形成的,很少有纯矿物,或多或少含有粘土矿物、铁矿物、钛矿物及碎屑重矿物等。

(3)高岭土

高岭石是一种白色水合物,硅酸铝质粘土矿物,同时高岭土也指包含大量高岭石的矿物。化学成分上,高岭土是一种硅酸铝水合物,化学分子式为Al2Si2O5(OH)4,通常包含了其他矿物如石英、长石和方解石。通常是白色,也可能是灰色、黄色或红色。高岭土中平均铝含量为35%~37%。

3 试验方案设计与实施

为比较物料易烧性与煅烧效率的相关性,选择两组试验组分经理论分析后进行了一年的技术经济指标跟踪[2]。

试验组分用于根据ISO标准生产OPC和SRC水泥,试验组分的水泥生料按四组分配料:基本的三原料组分为石灰石、石英砂(QPh)、铁矿石,比较采用不同铝质校正原料矾土与高岭土配料的生料的易烧性、水泥熟料质量及技术经济指标。

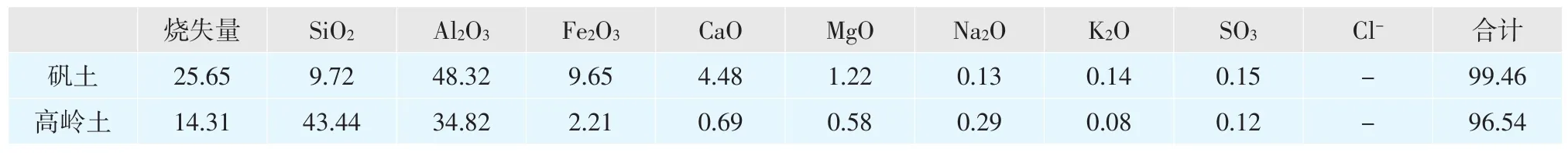

表1 水泥生料原料成分,%

表2 矾土与高岭土原料成分,%

水泥生料配料基本三组分原料成分如表1。

校正原料矾土与高岭土原料成分如表2。

依据石灰石、石英砂和铁矿石的基本原料化学成分荧光分析数据,铝质校正原料矾土或高岭土的化学成分荧光分析数据,LSF(95.60)、SM(2.45)、AM(1.12)计算公式,根据ISO标准生产OPC和SRC水泥生料配料方案如表3。

表3 不同铝质校正料的生料配料方案,%

4 理论分析

依据试验研究的配料成分形成的熟料成分荧光分析数据及计算的相关参数如表4。由于煅烧燃料采用天然气,几乎无灰渣,因此,燃料对煅烧物料化学成分的影响可以忽略;同时因缺少实用天然气燃料的确切数据,暂未计算回转窑系统热效率。

水泥熟料试验配料设计采用LSF、SM、AM三项率值控制,因熟料成分的率值直接影响到易烧性,因此不同试验方案的率值应尽可能接近,以消除由于熟料成分率值的差异对易烧性造成的额外影响。两项试验配料设计的率值差值分别为LSF0.29、SM0.12、AM0.01,与设计值的偏差还要更小些,总体偏差不大,因而试验方案率值的差异对易烧性的影响轻微;熟料荧光分析化学成分及计算率值数据如表4;熟料相关组成矿物成分及特性参数计算数据如表5。

新型干法水泥熟料煅烧的率值[3],适用于通用硅酸盐水泥(p>0.64)的率值计算公式如下:

KH=(C-1.65A-0.35F-0.7S)/2.8S

SM(n)=S/(A+F)

AM(p)=A/F

LSF=(Ca+0.75Mg*)(/2.85Si+1.18Al+0.65Fe)

HM=Ca(/Si+Al+Fe)

S/R=Si(/Al+Fe)

A/F=Al/Fe

C3S=4.071Ca-7.600Si-6.718Al-1.430Fe -2.852S

表4 水泥熟料试验配料成分及率值计算数值

表5 水泥熟料相关组成参数计算数据

C2S=2.867Si-0.754C3S

C3A=2.650Al-1.692Fe

C4AF=3.043Fe

碱当量=Na+0.658K

液相量(%,1 450℃)=3.00Al+2.25Fe+Mg+K+ Na

窑皮趋势(指数)=C3A+C4AF+0.2C2S+2Fe

指数<28表示轻窑皮,指数>30表示窑皮厚不稳定,易结圈和堆雪人

游离钙(%,1 400℃)=0.31(%LSF-100)+2.18(S/R-1.8)+0.73Q+0.33C+0.34A

其中:Q=20%HCl酸洗后45μm筛筛余;C= 125μm筛筛余可溶于酸部分;A=45μm筛筛余酸洗,难溶于酸的部分。

要求的煅烧温度,T(℃)=1 300+4.51C3S -3.74C3A-12.64C4AF。

表5数据显示:高岭土配料的熟料C3S含量高于矾土配料,表明高岭土配料的生料易烧性存在优于矾土配料生料的趋势;高岭土配料的熟料形成热低于矾土配料应也是易烧性较好的原因之一。这个结论与图1中fCaO测试结果所揭示的易烧性结论类似。

但由于易烧性的判据一直以来倾向于使用fCaO的检测数据,因而实验中缺少熟料C3S含量的检测数据,导致依据熟料C3S计算含量来判断生料易烧性的可信度受限,这是后续易烧性实验可以改进的方面。随着高端荧光衍射仪和晶相显微镜在实验中的使用,熟料C3S含量的检测数据将会很方便地获取,相应对易烧性的判断将更为有利、便捷。

由于试验熟料中的游离氧化钙数值较低,检测误差较大;相应C3S数据较高,相对检测误差较小,因此C3S含量可以作为物料易烧性的一种判断依据,且准确度应高于fCaO易烧性的判断指标。更重要的是,水泥熟料中C3S的实际形成量指标也是影响/决定水泥熟料理化性能的重要指标。

需要说明的是,理论上熟料煅烧后游离氧化钙数值、C3S含量均可通过计算获得,但计算值仅是表明理论上应该达到的一种可能,而实际煅烧生成熟料组分的数据则需要通过专用检测仪器设备精确检测,检测结果的比较分析相对理论计算结果的比较分析更具应用价值。

5 试验研究-易烧性比较

实验研究包括矾土和高岭土的原料混合料特性。原料煅烧期间的游离氧化钙含量的减少在不同温度下检测了一段时间,获得的结果如图1。矾土生料在较低温度(1 280℃)游离氧化钙含量较少。然而,高岭土生料在煅烧区间(1 450℃)的游离氧化钙含量最低,表示形成阿利特的反应已广泛发生。这表明在加热过程中,大量的游离氧化钙消耗了,通过消耗C2S增加了C3S。得出的结论是用高岭土的生料比矾土的生料易于煅烧。

图1 矾土、高岭土制备生料易烧性

理论上,游离氧化钙数据可以计算获得,但由于理论计算需要前置性条件,理论计算的数据不如直接测定游离氧化钙简单有效。

另外一个影响易烧性的重要因素是石英砂的数量。用高岭土制备的生料比用矾土制备的生料石英砂用量少(表3)。这是由于高岭土较高的硅含量(43.44wt.%SiO2)。而且,矾土混合料使用较高百分比的石英砂生料中涵盖了要求数量的SiO2。在石英砂中,大多数硅是石英的形式。相反,高岭土中的硅呈现为与其他化合物结合的形式,例如偏高岭土。事实上,1 600℃熔点的石英在煅烧过程中要求较高的能量才能与CaO反应,这是由于石英的氧化硅由大量的硅四面体网格结构联结在一起。然而,高岭土中的硅与铝结合,可以在较低的温度(950℃)分解成氧化硅和氧化铝。

6 运行比较-煅烧效率对比

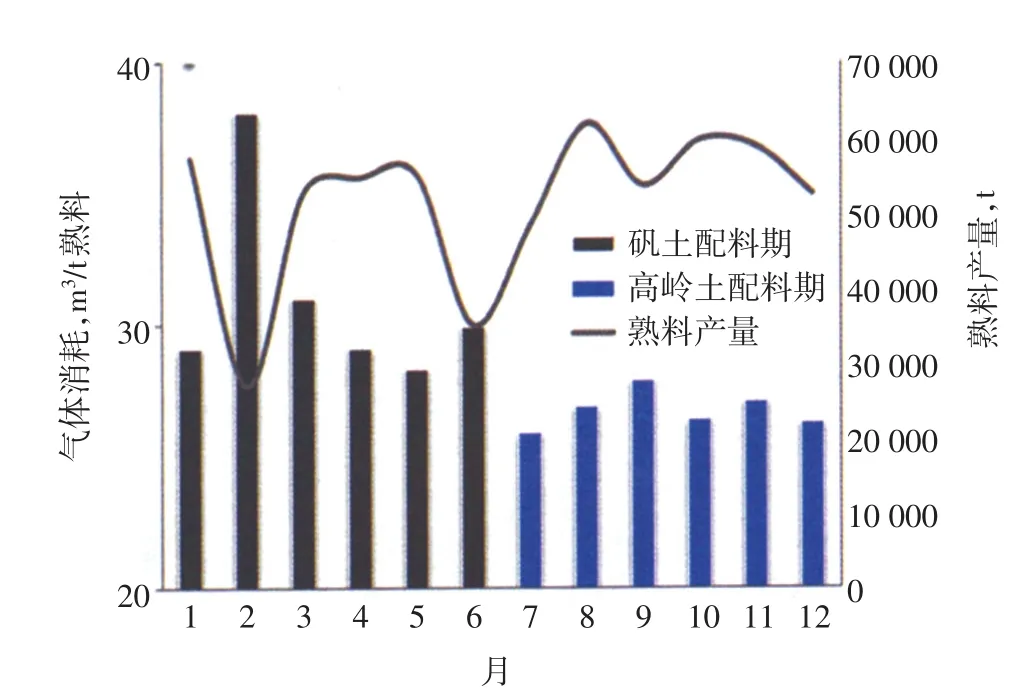

一年内按2种配料方案组织生产,一组用矾土(1号配料设计),一组用高岭土(2号配料设计)。从1月到6月用矾土配料,7月到12月使用高岭土配料,根据记录和收集的质量和工艺参数,两个时期的比较结果如下:

(1)两组试验都成功达到了原料的设定要求。

(2)生产的熟料质量满足按照国际标准生产OPC和SRC水泥的要求。

(3)使用高岭土配料期间回转窑的生产能力改善了。

(4)高岭土配料中石英砂数量减少,依配料方案中数据计算,高岭土配料比钒土配料石英砂用量减少2.37%(7.30%-4.93%=2.37%),可获得易烧的生料。

试生产显示高岭土替代矾土具有潜在的技术和经济可行性。另外,数据表明使用高岭土配料可获得潜在的能源和天然气节约。

使用矾土配料的回转窑平均能源消耗是30.2kWh/t熟料,而使用高岭土配料的回转窑平均能源消耗只有26.9kWh/t熟料,降低电耗大约3.3kWh/t熟料;高岭土配料大约降低天然气的消耗9.9m3/t熟料。具体数据如图2、3。

图2 2010年能源消耗

图3 2010年燃料消耗

随着天然气和能源消耗的减少,使用高岭土和矾土期间的石英砂的数量也减少。石英砂用于校正生料中的硅含量。当用矾土配料时石英砂比熟料产量的比率位于0.14~0.21QPh/t熟料之间。然而,用高岭土配料将减少到0.09~0.13QPh/t熟料。

减少石英砂的益处包括:

(1)改进窑喂料的反应性和易烧性,可持续减少天然气和能源的消耗。

(2)改善耐火材料寿命。

(3)减少破碎机和原料磨内部磨损。

(4)回转窑操作更平稳。

7 结语

(1)水泥生料易烧性的fCaO指标与C3S指标具有相关性,但相关性的量度尚需更多数据支持。

(2)校正原料的调整能够改变水泥生料易烧性,同时改善熟料煅烧效率,优化技术经济指标。

(3)熟料煅烧的技术经济指标综合反映了煅烧效率的高低,技术经济指标优异反映熟料煅烧效率较高。

[1]韩立杨.浅析水泥易烧性的研究对水泥生产节能降耗的意义[J].水泥技术,2015(3),28-32.

[2]Hilal Saif Al-Dhamri.Towards Sustainable Production,Oman Cement Company,Oman,explains how replacing imported bauxite with local kaolin can improve the burnability of raw material and reduce energy and gas consumption[J].World Cement,February 2012,35-39.

[3]李明豫,丁卫东.水泥企业化验室工作手册[K].徐州:中国矿业大学出版社,2002.■

TQ172.622.29

A

1001-6171(2017)04-0044-05

安徽海螺建材设计研究院,安徽芜湖241070;

2017-01-10;编辑:吕光