放空塔底重污油回炼存在的问题及对策

李景(中海油气(泰州)石化有限公司,江苏泰州225300)

放空塔底重污油回炼存在的问题及对策

李景(中海油气(泰州)石化有限公司,江苏泰州225300)

焦化装置在生产过程中出现了放空塔底泵经常抽空的问题,经过对机泵抽空原因的分析,采取了调整操作的一系列措施,成功解决了机泵抽空的问题,实现了放空系统的重污油的全部回炼。

放空塔;污油;抽空;放空塔底污油泵

延迟焦化装置于2016年11月一次试车成功投产。装置在正常生产和非正常生产过程中都会产生污油,如焦炭塔预热、大吹汽、大小给水、设备维修、机泵切换、蜡油过滤器反冲洗等。这些过程产生的污油主要有重污油、轻污油、含水乳化污油等。

1 放空塔底重污油回炼存在的问题

延迟焦化装置原设计是通过放空塔底重污油做急冷油来回炼在生产过程中产生的重污油。但自装置投产以来,重污油由于来源不同,造成污油组分复杂,按照设计给定的放空系统工艺参数进行操作出现了一系列问题:

(1)放空塔底泵P-115AB经常性抽空,使得放空塔底重污油做急冷油时常中断不得不采用产品蜡油做急冷油,造成绝大部分放空塔底重污油无法回炼,只能送出装置。

(2)在焦炭塔进行预热、吹汽、给水时放空塔底液位大幅波动,经常出现满液位,严重时部分塔底污油会通过重污油罐和放空塔之间的气相平衡线进入重污油罐。

2 存在的问题分析

2.1 放空塔底泵抽空的原因分析

导致离心泵抽空的原因主要有:泵入口过滤器堵等原因使入口管流不畅;入口温度高,造成物料部分气化;重污油带水;放空塔底液位低,入口压力低;入口吸入空气,灌泵不彻底,泵内有空气;机泵设计选型不合理原因;叶轮、内磨环损坏等。

为了找出放空塔底泵抽空的原因,我们采取了一系列措施:

(1)将放空塔底过滤器切出来进行清理,拆开以后发现过滤器很干净,说明入口过滤器堵等原因使入口管流不畅不是机泵抽空的原因;

(2)查找设计资料将放空塔底实际操作液位和设计液位进行对比,实际操作液位为80%,设计操作液位为40%~60%,实际液位比设计液位高,实际操作压力为0.065MPa,设计操作压力为0.05MPa,实际操作压力比设计操作压力高,说明放空塔底液位低、入口压力低不是造成机泵抽空的原因;

(3)由于放空塔底泵大部分时间是在运行一段时间后抽空,说明灌泵不彻底、泵内有空气、机泵入口吸入空气不是机泵抽空的原因;

(4)通过咨询其他兄弟炼厂除了选用容积式机泵的以外,选用离心式机泵的和我们的机泵类型基本相同,设计选型不合理不是造成机泵抽空的原因;

(5)联系维保单位对其中一台机泵进行解体,机泵无损坏,机泵叶轮、内磨环损坏等不是机泵抽空的原因。

分析结果见下表:

表1 放空塔底污油馏程分析表

由化验结果可以看出:

(1)重污油中不含水,说明污油带水不是造成机泵抽空的原因。

(2)重污油的初馏点为92℃,10%点为215.2℃,而放空塔底泵抽空时的操作温度为140~160℃,在140~160℃时有大约5%的塔底重污油会气化,由此可见入口温度高,造成物料气化是导致放空塔底泵抽空的主要原因。

2.2 放空塔底液位大幅波动问题分析

经过持续的跟踪观察焦炭塔预热、大吹汽、给水时,放空塔底液位会出现大幅度波动,其它时候液位会维持平稳。而当焦炭塔预热、大吹汽、给水时,放空塔的主要操作是通过放空塔的含硫污水返塔线在放空塔进料线注入含硫污水,含硫污水的作用是用来降低放空塔进料线的物料温度。

将液位的波动曲线和含硫污水返塔线流量的曲线对比后,发现含硫污水流量大时塔底液位波动大。含硫污水没有流量时,液位就很平稳。

据此判断,导致放空塔底液位大幅度波动的主要原因是当焦炭塔预热时放空塔进料管线注入了大量含硫污水,由于进料线油气流速快,注水点离放空塔本体又较近,部分水来不及气化直接进入放空塔,由于塔底污油的温度为140~160℃大于操作压力下水的气化温度104℃,水在污油中气化,使得塔底液位大幅度波动。

3 采取的措施

3.1 修改放空塔的操作参数

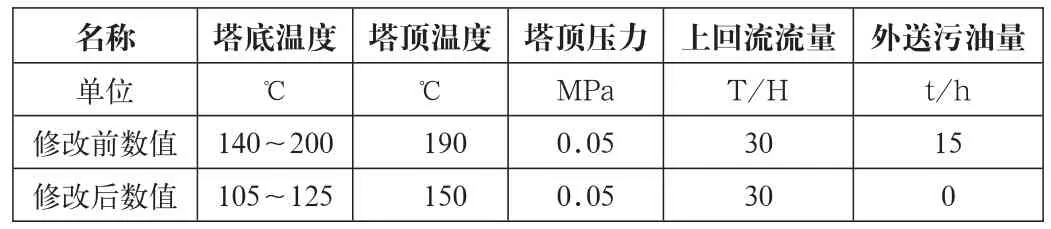

根据化验结果,将放空塔底温度的实际操作温度由原来的140~160℃降低为105~125℃,修改后的放空塔操作参数见下表:

表2 放空塔系统参数对比表

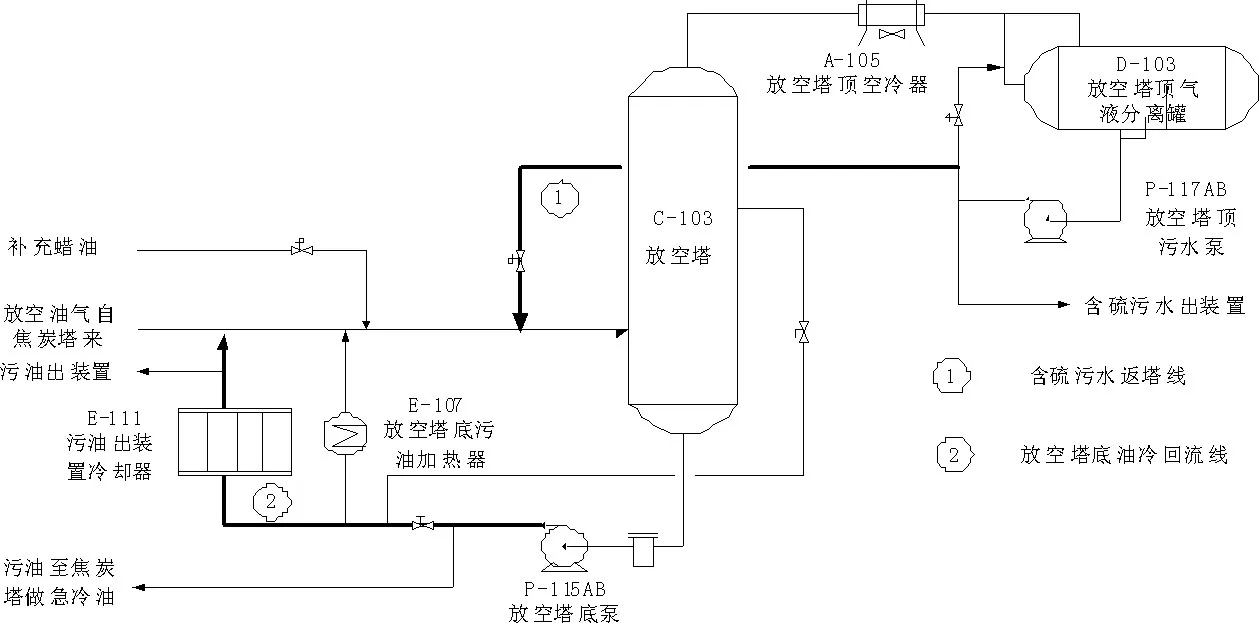

3.2 更改放空塔进料温度控制方法

将放空塔进料线温度的控制方法由原来的含硫污水返塔线进行控制改为利用放空塔底油冷回流进行控制。具体流程见下图:

图1 放空塔底油流程图

4 取得的成效

(1)采用新的操作条件后,放空塔底泵的运行情况得到极大改善,自2017年1月份以来没有出现长期抽空现象。

(2)采用经放空塔底污油冷却器冷却后的塔底污油取代含硫污水作为废油气的冷却介质,在实现焦炭塔来废油气的冷却的同时,也避免了放空塔底液位的波动。

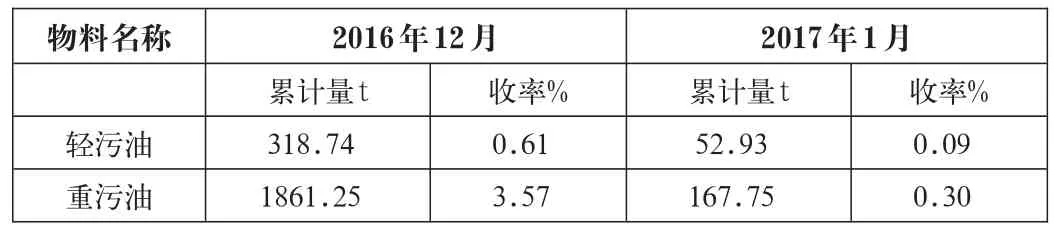

(3)实现了放空塔底污油的全部回炼

表3 装置污油产量及收率对比分析表

由表2可见,污油实现全部回炼后,相比污油外送时,轻污油产量减少了265.81吨收率减少了0.52%,重污油产量减少了1693.5吨,收率减少了3.27%。

由于焦化装置重污油送至重污油罐区,罐区的回炼方式为掺炼到原油中进行回炼,技术改造后,污油绝大部分实现了回炼,经过测算污油每月约创造效益月169.35万元。

5 结语

通过将对放空塔操作进行优化,解决了在放空底重污油回炼过程中存在的问题,实现了污油绝大部分回炼。

[1]瞿国华.延迟焦化工艺与工程[M].北京:中国石化出版社,2007:255-264.

[2]孙宇,胡建凯.炼油厂重污油回炼新工艺的研究[J].石油化工技术与经济,2014,33(5):33-35.

[3]邹圣武,陈齐全.延迟焦化装置甩油全回炼技术及其应用[J].中外能源,2009,14(2):87-90.