惰性填料SiC对C/C-SiC复合材料制备及烧蚀性能影响研究

安 娜

(西安航空职业技术学院 航空材料工程学院,陕西西安 710089)

惰性填料SiC对C/C-SiC复合材料制备及烧蚀性能影响研究

安 娜

(西安航空职业技术学院 航空材料工程学院,陕西西安 710089)

以纳米SiC粉为惰性填料,采用先驱体浸渍裂解法制备C/C-SiC复合材料,研究了不同纳米SiC含量浆料对复合材料致密过程及烧蚀性能的影响。结果表明,不同纳米SiC含量浆料对制得的复合材料性能有很大的影响,添加纳米SiC粉质量分数为16.67%时制得的复合材料性能最优,其最终密度为1.86g/cm3,开孔率为6.93%,线烧蚀率和质量烧蚀率分别为0.0041mm/s和0.0013g/s。

先驱体浸渍裂解,惰性填料,烧蚀性能,C/C-SiC

C/C-SiC陶瓷基复合材料将碳纤维优异的力学性能和SiC陶瓷基体良好的热、化学稳定性高度结合,能同时满足设备构件对材料承载、防氧化以及抗烧蚀的要求,是一种结构功能一体化复合材料[1]。

先驱体浸渍裂解(precursor infiltration pyrolysis,PIP)法是制备C/C-SiC复合材料的常用方法之一,其在设备要求、复杂构件近净成形等方面优势明显[2]。理论和大量实验表明不能直接通过PIP法制备出基体无收缩的陶瓷材料,但是在先驱体中添加惰性填料可以在一定程度上减小体积收缩[3-5],有效抑制基体收缩,缩短致密化周期、降低成本,并且不与纤维发生反应,避免对纤维造成损伤,进而影响性能。本文在前人研究的基础上选取纳米SiC作为惰性填料,以PCS/nano-SiC powder/Xylene为浸渍体系,采用PIP法制备了C/C-SiC复合材料,研究不同含量纳米SiC含量的浆料对制备的C/C-SiC复合材料烧蚀性能的影响。

1 实验部分

1.1 样品制备

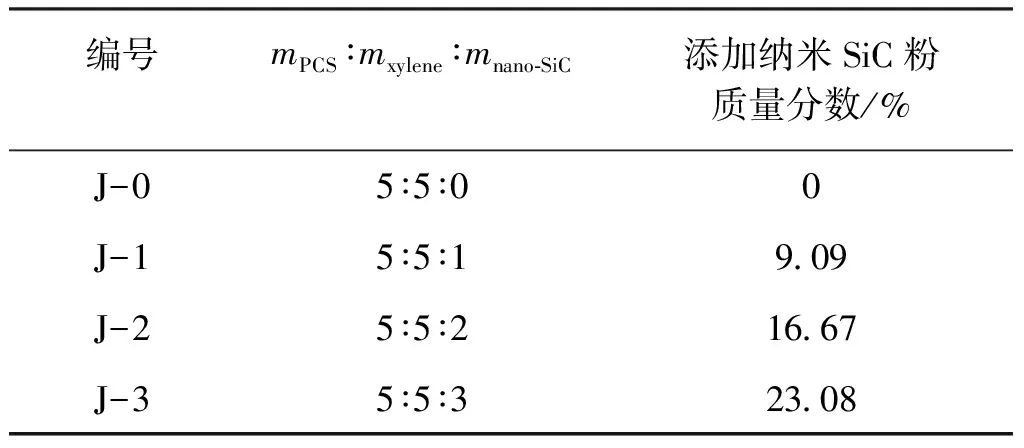

采用针刺无纬布网胎预制体,碳纤维为日本东丽(Toray)公司生产的PAN基碳纤维。采用均热法CVI(丙烯-N2气体体系)致密纤维预制体,得到密度为1.06g/cm3的C/C坯体。将一定量(见表1)的平均粒度60nm的β-SiC粉(合肥开尔纳米技术有限公司,中国)、PCS(国防科学技术大学,中国)与二甲苯混合均匀,高速搅拌(3000r/min)15min制成浆料。C/C坯体经过PIP工艺,真空压力浸渍-裂解,循环数周期后得到C/C-SiC复合材料。

表1 浆料各组分配比

1.2 性能表征

用Archimedes排水法测定样品的密度和开气孔率。使用JEOL公司的JSM-6460LV型扫描电子显微镜观察试样烧蚀形貌,并用扫描电镜配带的电子能谱分析仪(EDS)对材料进行元素分析。采用氧-乙炔烧蚀法对C/C-SiC复合材料进行烧蚀性能测试,试验过程中采用红外温度计测量试样表面温度,氧气乙炔流量比为2∶1,烧蚀时间为600s,试样大小为Φ30mm×10mm,每组5个样品,取平均值。

2 结果与讨论

2.1 致密化过程分析

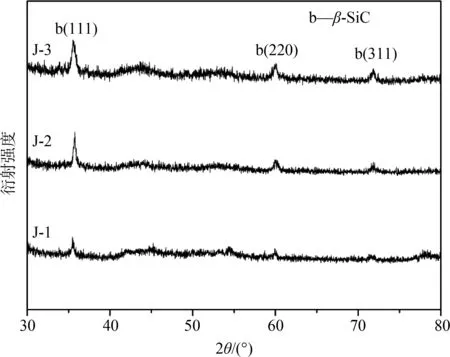

为了排除PCS裂解生成SiC对浆料中纳米SiC粉的干扰,对不同纳米SiC含量首周期浸渍固化未裂解的样品进行XRD分析。由图1可以看出,从J-1到J-3,XRD谱中SiC衍射峰的相对强度逐渐增强,表明随着浆料中纳米SiC粉含量的增加,基体中纳米SiC含量也逐渐增加。另外,基体中β-SiC粉呈现出3个晶面的衍射。

图1 不同纳米SiC粉含量首周期浸渍固化样品XRD谱

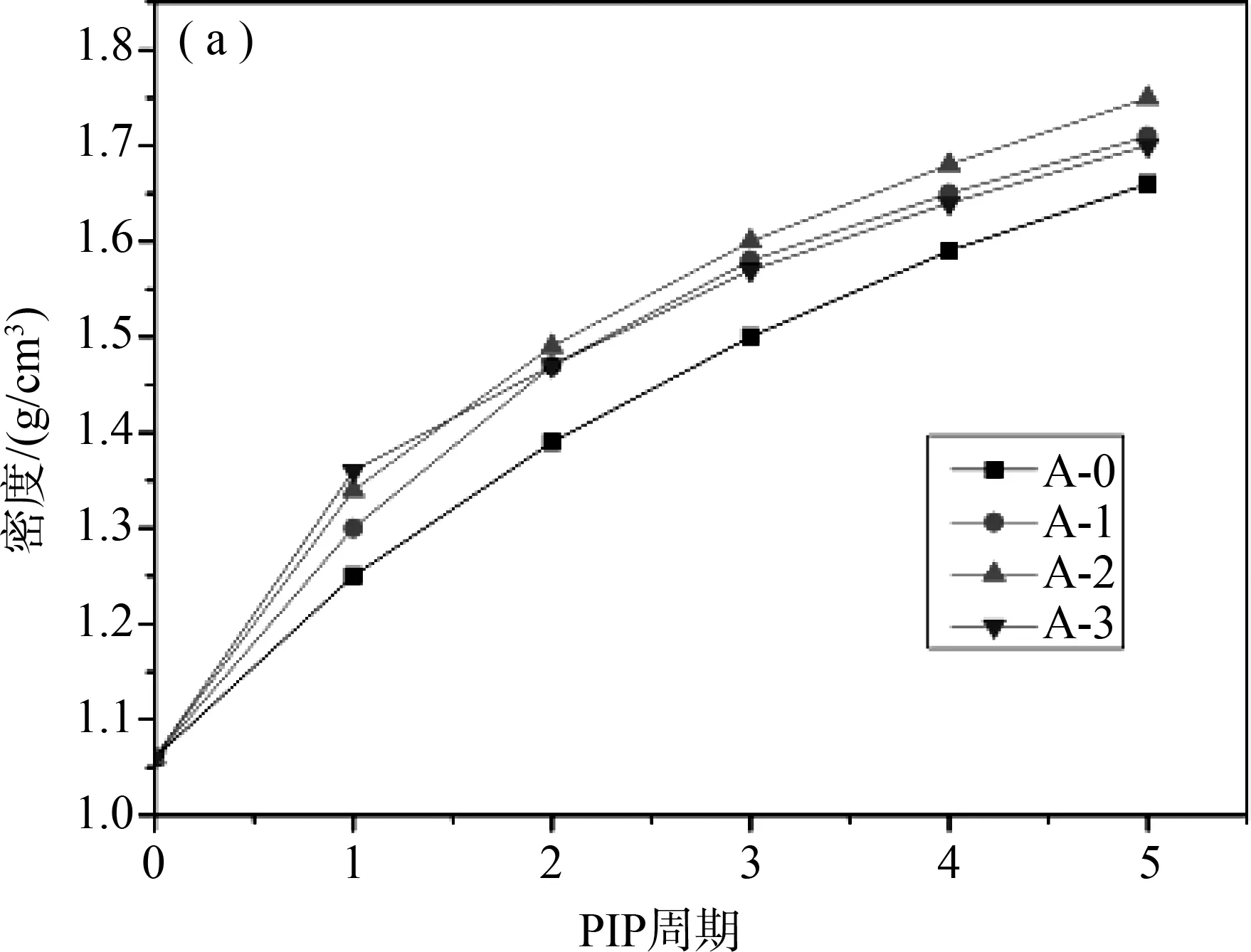

图2 复合材料致密过程:(a)密度变化曲线;(b)质量增重率变化曲线

在工艺路线设计中,认为高密度的复合材料不适宜[6]继续进行料浆浸渍,因此料浆浸渍剂只使用了5个PIP周期。可以看出,材料5个PIP周期后的密度及最终密度随浆料中纳米SiC含量的增加先增加后降低,J-2浆料制备的A-2密度最高,5个PIP周期后的密度及最终密度分别为1.75g/cm3和1.86g/cm3。开孔孔隙率则随浆料中纳米SiC含量的增加而降低。对A-0~A-3试样的致密化过程进行分析,如图2(a)所示。分别对比这5个周期的密度增量发现,添加纳米SiC粉试样的增密效率均高于未添加的试样,其中,试样A-1和A-2增密较快。

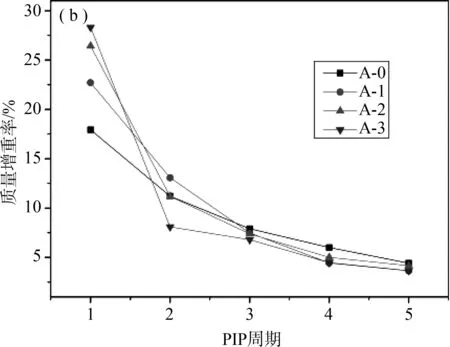

对A-0~A-3各组试样每周期的增重率进行分析,如图2(b)所示。可以看出,各试样在不同浸渍裂解周期的增重率变化趋势不同。在第一个浸渍裂解周期,试样的增重率随浆料中纳米SiC含量的增加而增大,A-3试样完成第1个浸渍裂解周期后其增重率为28%,不含纳米SiC的A-0试样增重率仅为17%。但在第2个浸渍裂解周期,A-3试样的增重率急剧下降,A-0、A-1和A-2的增重率相对较高。在第3个浸渍裂解周期后,3组试样的增重率基本相同,但A-3试样一直保持最低水平。

2.2 材料组成及微观形貌

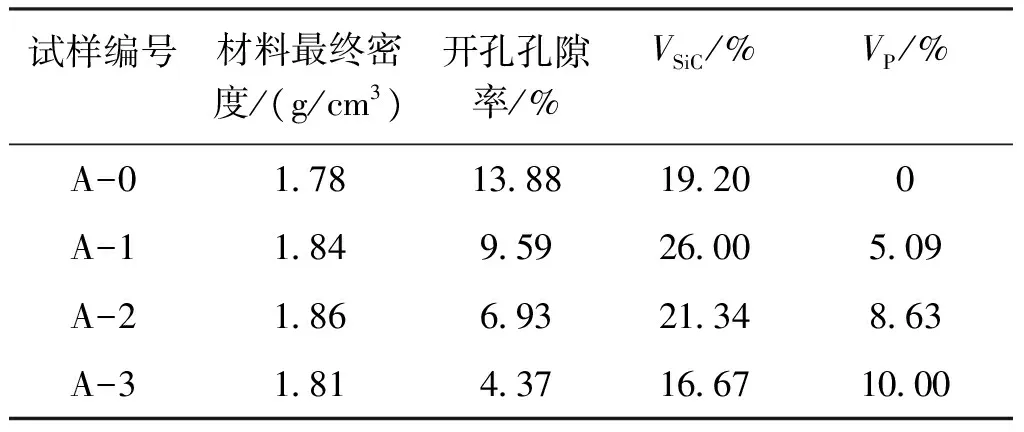

表2给出了制备的C/C-SiC复合材料的组成,其中VSiC和VP分别为裂解生成SiC和引入基体中的纳米SiC粉的体积分数。

表2 制备的C/C-SiC复合材料的组成

从表2可以看出,随着浆料中纳米SiC含量的提高,最终复合材料中的纳米SiC体积分数明显提高,从5.09%提高到10.00%;裂解SiC体积分数降低,从26.00%降低到16.67%。

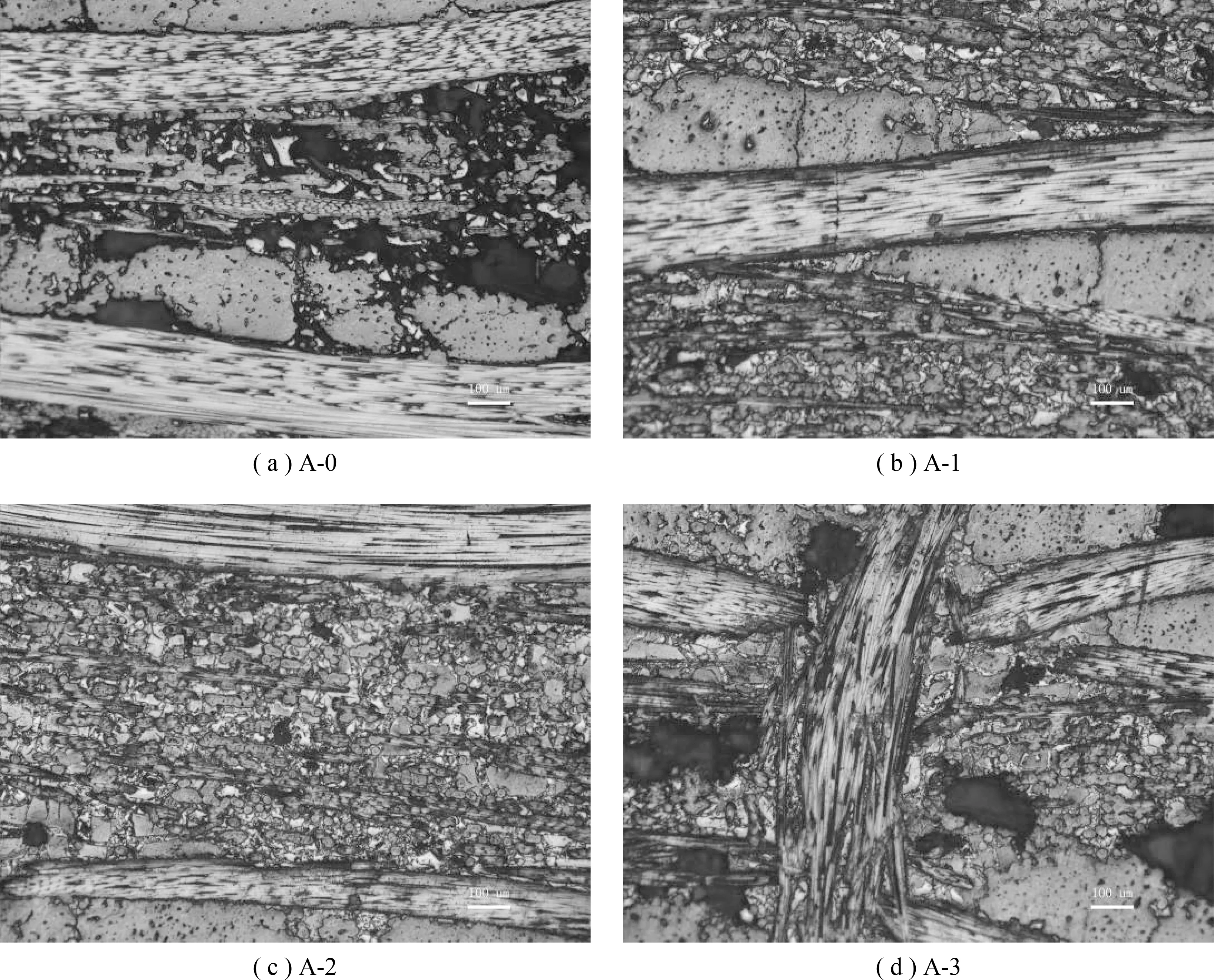

图3为A-0~A-3四组试样的金相显微照片,黑色部分为孔洞。

图3 不同纳米SiC粉含量试样金相显微照片

由图3可以看出,随着浆料中纳米SiC含量的增多,试样内部孔隙减小、减少。未添加纳米SiC粉的A-0试样因为PCS裂解逸出大量气体使得材料失重,内部存在大量孔洞;而添加有纳米SiC粉的A-1和A-2则因纳米SiC粉的尺寸体积效应,裂解前后质量体积均不发生变化,能够填充一部分孔洞,并且随着纳米SiC粉含量的增多,A-2的填充性更好,试样内部的孔洞更少、更小;试样A-3虽然使用了纳米SiC含量最高的浸渍体系,但最终密度却并非最高,基体内部却也有大量孔洞出现,这是因为过高的粉体添加量极易导致浸渍过程中堵塞孔隙,造成封孔,使后期致密化难以进行,这也造成了A-3试样虽然密度低,但是开孔率也低的结果。

2.3 纳米SiC含量对烧蚀性能的影响

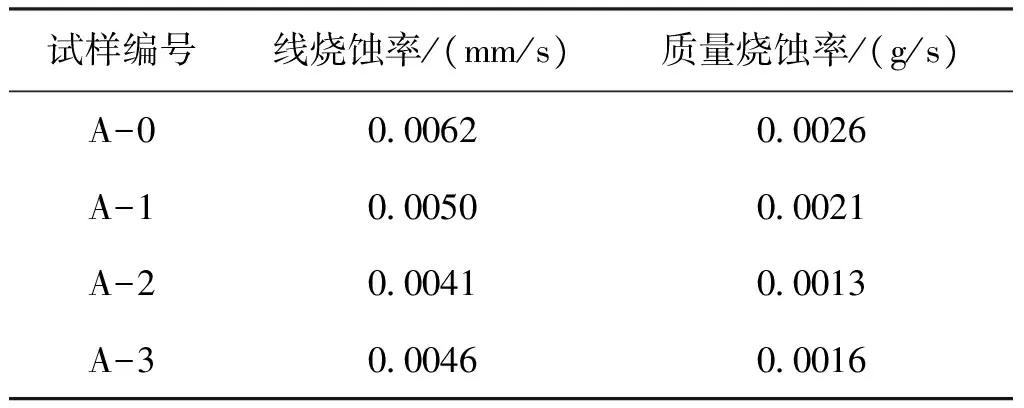

表3为不同纳米SiC含量制备的C/C-SiC复合材料的烧蚀性能,可以看出,加入纳米SiC粉试样的线烧蚀率和质量烧蚀率均小于未加入纳米SiC粉的试样,这说明纳米SiC的加入能有效提高复合材料的烧蚀性能。

表3 C/C-SiC复合材料的烧蚀性能

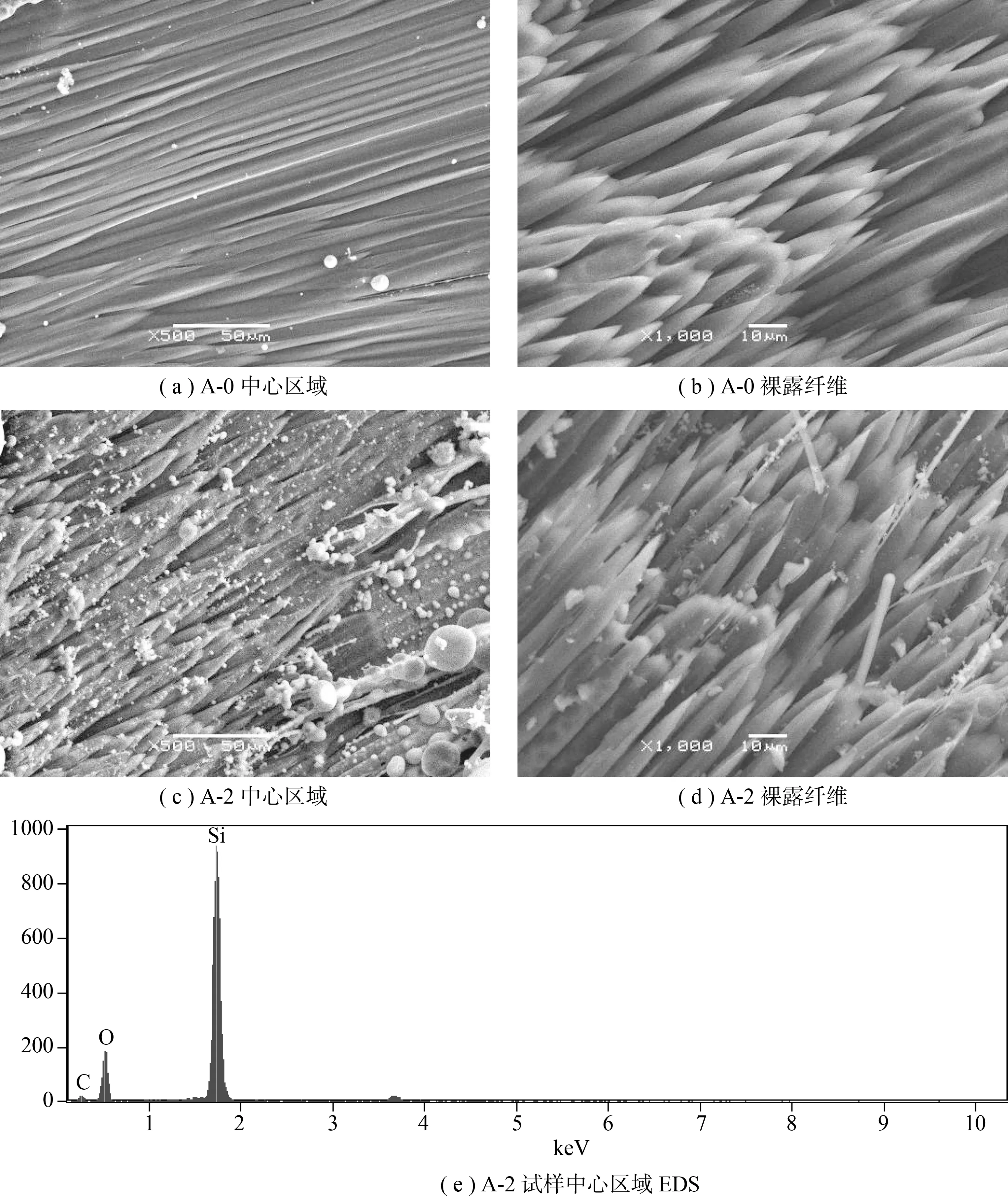

图4为不同含量纳米SiC浆料制备的C/C-SiC复合材料烧蚀中心区域微观形貌。

图4 不同纳米SiC含量C/C-SiC复合材料烧蚀中心区域SEM及EDS

从图4(a)和图4(c)中可以看出,基体中不含纳米SiC的A-0试样中心区域烧蚀较为严重,纤维几乎完全裸露于氧炔焰下;而烧蚀性能最好的试样A-2烧蚀中心区域表面附着着较多白色物质,从图4(e)的EDS分析可知,这种白色物质为SiO2,并仍能观察到大量基体。这一方面是因为试样A-2密度高,孔隙率较低,基体中SiC相较多,在烧蚀过程中能够产生较多的SiO2,形成致密的氧化物膜,能够阻挡氧化性火焰侵蚀基体,抑制材料氧化烧蚀;而试样A-0密度较低,孔隙率较高,氧化性气流很容易渗入基体内部,这对材料的抗烧蚀是十分不利的。另一方面,纳米SiC的结晶程度好于裂解碳化硅,而SiC陶瓷结晶程度的增加可显著提高材料的抗烧蚀性能[7],因此致密性好、含有纳米SiC的试样A-2烧蚀性能最好。

分别观察试样A-0和A-2烧蚀中心区域的裸露纤维,如图4(b)和图4(d)所示,A-0由于基体烧蚀严重,纤维均被烧蚀成针状,而A-2的碳纤维烧蚀没有A-0严重,这说明SiC基体起到了很好的保护作用。材料烧蚀中心区域正对氧乙炔火焰,火焰剧烈冲击材料表面,红外温度计测量的烧蚀过程中材料表面平均温度为2200℃,材料与氧化性气氛反应,SiC基体、CVI-C基体和碳纤维均发生了严重氧化。当氧乙炔火焰接触材料表面时,SiC基体氧化生成SiO2,在材料表面形成一层致密的SiO2氧化膜,与此同时,基体碳和碳纤维氧化产生的气体(CO、CO2等)挥发。随着温度的进一步提高,SiO2粘度降低,导致一部分SiO2易被气流带走,材料表面暴露在氧化性的气流中,并且随着温度的升高,基体被侵蚀的速率进一步加快。随着基体不断被侵蚀、冲刷,一部分纤维裸露出来,暴露在氧乙炔焰中的碳纤维被烧蚀成针尖状。

由上述图文分析可知,当烧蚀测试条件调整为氧气与乙炔流量比为2∶1,烧蚀时间为600s时,C/C-SiC复合材料烧蚀过程中仍主要发生热化学烧蚀和机械剥蚀。热化学烧蚀主要是指材料在高温气流环境下发生氧化反应,机械剥蚀是在外界气流高速、高压冲刷作用下材料烧蚀面颗粒剥落、片状或块状剥落[8]。C/C-SiC复合材料的热化学烧蚀包括SiC相、热解碳基体和碳纤维的氧化,碳发生氧化反应生成CO2等气态物质挥发,是失重过程,SiC氧化生成SiO2,具有较好的流动性,在烧蚀表面形成致密的氧化物膜能够阻止高温氧化性气体渗入基体内部破坏材料。

3 结论

(1)不同纳米SiC含量浆料对于复合材料的增密效果随着PIP周期的不同而有很大差异。浸渍时选用一定含量纳米SiC浆料,可大幅提高浸渍效率。

(2)不同纳米SiC含量浆料对该方法制备C/C-SiC复合材料的性能有很大影响,添加纳米SiC粉的浆料浸渍剂有更好的填充性。最终制备的C/C-SiC复合材料致密性良好,孔隙率较低,基体中SiC相较多,在烧蚀过程中能够产生较多的SiO2,形成致密的氧化物膜,能够阻挡氧化性火焰侵蚀基体,抑制材料氧化烧蚀。

[1] 张智,郝志彪,闫联生.C/C-SiC复合材料制备方法及应用现状[J].炭素,2008(2):29-35.

[2] 万峰,罗发,周万成,等.先驱体转化法制备连续纤维增韧陶瓷基复合材料的研究[J].材料导报A:综述篇,2012,26(23):134-137.

[3] Interrante L V,Moraes K,Liu Q,et al. Silicon-based ceramics from polymer precursors[J]. Pure and applied chemistry,2002,74(11):2111-2117.

[4] 周璇,朱冬梅,桂佳,等.纳米SiO2对先驱体浸渍裂解法制备SiCf/SiC复合材料力学性能的影响[J].硅酸盐学报,2012,40(3):340-344.

[5] 郑文伟,陈朝辉,姚俊涛.碳纤维编织物中真空浸渍引入SiC微粉的工艺研究[J].航空材料学报,2005,25(2):55-58.

[6] 张长琦.料浆浸渍法制备超高温陶瓷基复合材料工艺与性能研究[D].长沙:国防科学技术大学,2013.

[7] 马彦.PIP法Cf/SiC复合材料组成、结构及性能高温演变研究[D].长沙:国防科学技术大学,2011.

[8] 魏连峰,李克智,吴恒,等.SiC改性C/C复合材料的制备及其烧蚀性能[J].硅酸盐学报,2011,39(2):251-255.

Effects of Nano-SiC Powder on the Densification Behavior and Ablation Property of C/C-SiC Composites

AN Na

(College of Aeronautical Materials Engineering,Xi’an Aeronautical Polytechnic Institute,Xi’an 710089,Shaanxi,China)

The C/C-SiC composites were fabricated via pre-cursor infiltration pyrolysis (PIP) process with nano-SiC powder as filler. The effects of the mass ratio of nano-SiC on the densification behavior and ablation properties of C/C-SiC composites were investigated. The results showed that the change of mass ratio of nano-SiC was important to C/C-SiC composites property. The density,porosity,linear and mass ablation rates of the composites derived from the mass ratio of nano-SiC of 16.67%,were 1.86g/cm3,6.93%,0.0041mm/s and 0.0013g/s,respectively.

PIP,inert filler,ablation property,C/C-SiC

TB 332