制造业的未来:差异化生产

节选自彼得·马什《新工业革命》

制造业的未来:差异化生产

节选自彼得·马什《新工业革命》

英国《金融时报》记者彼得.马什对人类制造业发展做过分析,人类的制造业可以分为5个阶段,第一个阶段是少量定制;第二阶段是少量标准化阶段;第三个阶段大批量标准化生产;第四阶段大批量定制化;第五个阶段是个性化量产。

人们对多样化商品的需求非常强烈,比如超市里不同种类的酸奶、零售店里不同种类的服装以及爆炸式增加的电视频道和网站。在制造业,经济实惠的选择是长期演变的结果。它经过了四个显著阶段,目前正处于第五个阶段。这些阶段都基于定制化与标准化之间的平衡以及产品生产规模。

第一个阶段:少量定制化

这个阶段出现在玻璃制造的早期,涉及用木材、黏土及金属等材料制造产品的第一批基本工艺。简言之,这个时代始于铁器时代的开端直至1500年左右,延续了近3000年。

在少量定制阶段,每件产品都是定制产品或孤品。即使采用玻璃吹制术等半标准化技术,各工序也是耗时长、成本高。标准化设计虽然能够大幅降低成本,但即使可行也相对难以实现。用木材、黏土及金属等材料制成的产品包括装饰品、烹饪用具、箭头及剑等武器,这些产品的需求量很小。尽管如此,人们几乎没有别的选择,即使目标是生产完全相同的产品,也要将它们区分对待、逐个生产。

早期产业工人

第二阶段:少量标准化生产

可互换零件需要第一次工业革命后出现的生产改进,如精密工程和金属切割的改进,才能达到更加成熟的阶段。

1806年,在朴次茅斯兵工厂工程师亨利·莫兹利和马克·伊桑巴德·布鲁内尔以标准方式安装了一批以蒸汽为动力的机器,制作滑轮组的部件。这45台机器每年能够生产13万个滑轮组。这个方法与手工生产的传统方法相比,提高了效率并缩小了零部件误差。技术工人也从110人减少到10人,大幅降低了成本。鉴于这样的结果和一些其他成就,1841年,维多利亚女王向仍在监狱服刑的布鲁内尔授予了爵位。

由于布鲁内尔、莫兹利及其追随者的努力,可互换零件或者标准化零件等术语出现在制造业。它们是19世纪垄断行业(包括纺织机械、切削工具及蒸汽机)的基本特征。标准设计和标准模型的原则在一些发展迅速的新兴消费品行业(如服装)也很重要,但与现代相比,这些行业的总体产出仍然很低。

第三阶段:大批量标准化生产

福特汽车博物馆

汽车生产发展为第一个批量生产行业。最初,技工们凭借几个世纪积累的技术制造汽车。在汽车制造初期,两三个工人一组手工制造汽车,零部件由其他公司供应。但是,随着需求的增长,汽车行业被迫转型,用机器大批量生产价格低廉产品的呼声越来越高。亨利·福特起到了催化剂的作用。福特于1863年出生于密歇根州农村,在照明公司工作前曾是工程师学徒。他发明了由汽油发动机驱动的自力推进式汽车,并命名为“老爷车”,1903年,福特创建了福特汽车公司。

1908年,福特揭开了T型车的设计面纱,这款车价格合理、性能可靠,并且便于操作和维修。1910年,福特汽车公司在底特律郊区海兰帕克建造了世界上第一个大规模生产工厂。工厂使用了可互换零件系统,用于大规模制造标准产品。这是制造业第三个阶段(大批量标准化生产)的开始,这个阶段从1900年持续到1980年。

1908~1927年,福特公司在海兰帕克和其他工厂共生产了1470万辆T型汽车。1923年,福特公司生产了200万辆汽车,年产量达到顶峰。在20世纪初,人们将汽车看作新奇的技术产物,销售数量惊人。在高产量和产品生产流程的推动下,T型车价格从1909年的850美元下降到1912年的690美元,10年后价格又下降了一半。

福特汽车的特点是质量可靠但设计不够灵活,这些汽车的生产都奉行了亨利·福特的格言:“客户只要拥有一辆黑色的车,想刷成什么颜色都行。”但是缺乏变化性似乎并不重要,T型车成为那个时代最畅销的产品之一。福特的工厂恪守大批量标准化的概念依靠流动生产线生产汽车。流动生产线将各个阶段完成后的汽车传送到固定工人面前,由工人将零件安装到一个基本车身或者车壳上,从而装配成制成品。整个过程需要大量运用机床和其他新的生产系统。在生产系统中,手工作业减少到最低限度,很多没有技能的工人在生产线上按照预先设定的方式操作相应的工具,他们的生产力相当高。1914年,福特公司占据了美国汽车市场约50%的份额。由于每个员工都有很高的效率,福特雇用的工人仅占行业的15%。强大的生产力使福特公司能够降低产品价格,从而领先于其他竞争者。后来,福特的大批量生产理念传播到其他汽车制造商和家具、电器等其他行业。大批量标准化是整个20世纪最重要的制造技术。

第四阶段:大批量定制化

与大批量标准化制造一样,新的制造流程首先应用于汽车制造,其中充满了各种挑战。汽车是个复杂的机器,一辆现代化汽车由3万个部件组成。这些部件在最后组装阶段前先被组装成约1000个关键组件,比如引擎、传送系统及转向装置。用大量部件制造不同类型的汽车比制造同一类型的汽车难度大得多。丰田公司竭尽全力实施大批量定制化原则,目前它已经是世界上最大的汽车制造商。

博采众长:丰田生产方式

1956年,丰田的首席生产工程师大野耐一去美国取经。他不仅考察了美国的汽车工厂,还参观了超市。这些超市规模庞大,销售的食品和其他商品比日本同行多得多。在这些购物圣殿里,无论是种类还是数量,顾客都能随心所欲地购买,这让大野耐一惊叹不已。他还十分欣赏超市简单、高效、及时的运作方式,这为丰田汽车公司规划自己的规模定制系统或灵活量产系统提供了参考。如今,这套生产系统已经被命名为丰田生产方式。由于丰田汽车公司的巨大影响力,丰田生产方式被许多工程师视为量产与定制相结合的主要工艺。

汽车制造业

丰田生产方式的发展经历了若干阶段,并在1980年攀上顶峰。它的核心元素是将供需联系起来,根据用户需求调整产品类型。它有两大特色,一是自动传递生产环节数据,二是操作员直接干预不同环节的生产。丰田工厂之间和它的供货商之间也可以建立类似的信息通道保障信息、部件和原料的顺畅流通。

丰田汽车公司不仅引入了这一新观念,还采用了新方法减少生产缺陷,即鼓励工人在生产线上发现错误就及时修正,而不是将其丢给下游的工人解决。这也呼应了丰田的Jidoka理念:自动化以人为本。为了改进这一工作方式,丰田工程师还借鉴了业界另一位重要人物W·爱德华兹·戴明的思想理念。戴明是美国制造学专家和质量学权威,20世纪50年代,他给日本商界人士做过一些讲座。戴明主张用统计工具测量产品质量,然后用简洁的方法找到问题根源并解决问题。他的学说深受丰田最高管理层的推崇。戴明认为,企业不能只依靠自动化解决所有问题,找到培训和激励员工的最佳方法才是王道。1982年,丰田喜一郎之子丰田章一郎继承家族企业基业,出任丰田汽车公司总裁。在1991年的一次演讲中,他特别感谢了这位美国质量学专家:“我无时无刻不在感念戴明博士对我们的启发和帮助。”

20世纪70年代初,日本汽车业不断发展壮大,丰田汽车公司的成就引起全世界的关注。1967年,日本汽车产量占全球汽车总产量的7%,随后的4年,这一数字翻了一番,而同期美国汽车产量占全球汽车总产量的份额则从41%下降至33%。到了20世纪80年代,丰田生产方式的理念也被日本其他汽车制造企业(如日产和本田)采纳,并且向更广阔的领域推广。不久之前丰田工程师们还在虚心学习美国专家的真知灼见,转眼间欧美企业却兴起了到日本工厂学习最新制造工艺的热潮。短短30年间,日本完成了由学生到老师的华丽转身。丰田理念还在不断地普及传播。随便走访任何一家大型汽车制造商或其他类型企业,你都能发现它的生产哲学与丰田极其相似。2007年和2008年也许是丰田汽车公司有史以来业绩最辉煌的两年。2008年,丰田轿车、卡车和巴士总产量达到920万辆,首次超越通用汽车公司成为世界第一大汽车制造商(以产能计算)。这也是通用汽车公司77年来首次失去这一地位。

第五阶段:个性化量产

制造工艺发展的第五个阶段是个性化量产,这一概念推动了产品多样化从定制化量产继续向前发展。定制化量产指的是根据客户品位和需求生产产品。在这方面,丰田生产方式是最佳代表。然而,这一生产方式甚少用于生产独一无二的产品。定制化量产和个性化量产的差别极其细微。如今,标准化量产仍在发展中。新工业革命中涌现的特色生产工艺将集两种制造系统的特点于一身。随着变革的加速,个性化量产系统逐渐占据主导地位。

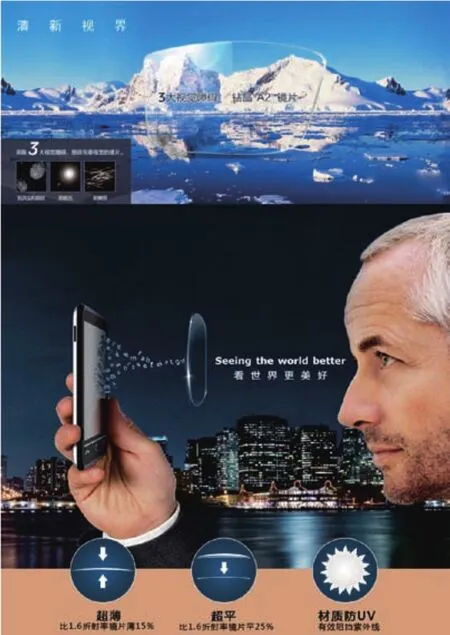

全球个性化量产的领军者为总部设在法国巴黎的依视路公司,它也是世界最大的眼镜片制造商。2010年,依视路的镜片产量为3.2亿件,约占全球市场总需求的1/4,其中约有1亿件为唯一定制产品。依视路产品的客户包括全球100多个国家的40万家眼镜销售商。依视路个性化量产规模如此之大的原因在于,配镜师给客户提供的大部分眼镜片都需要唯一定制,以满足视力需要矫正的个体客户的需求。其他2.2亿件为标准设计,通过零售商销售给有各种轻微视力问题(如不同程度的远视)的个体客户。

依视路公司产品

为了应对如此规模的定制化量产,依视路将其生产过程分为两个阶段。第一阶段生产塑料模造镜片毛坯,即小塑料片。依视路在全球有14家工厂大规模生产塑料毛坯,这些塑料毛坯形状、规格和化学成分各不相同,总共约40万种,组成了依视路的互换零件系统,由此可以为客户提供菜单选择,把个性化服务向前推进了一步。这也是第二阶段要做的事。

为了靠近主要客户,依视路的330家小型实验室大多设在欧洲和北美。依视路生产过程的第二阶段涉及机器切割操作和添加化学涂层改变镜片光学性质,这一阶段实施的关键是依视路部署在世界各地生产设施中的2万台计算机组成的网络。这些计算机储存客户的配镜单据,可以将其转化为依视路实验室生产设备所使用的指令。

2012年卸任的前董事长冯达磊对依视路的个性化量产发展贡献最大,他曾说过:“我们的实力之一是处理复杂问题。你可以将我们看作一个信息公司,而不是制造商。”为了快速响应客户需求,塑料毛坯需要在短短数小时内经过100多个必要生产环节转化为客户所需要的镜片,而冯达磊认为数据正是把这些环节串联起来的基础。

个性化量产系统涵盖一系列自动化和人工生产环节,它通常根据客户定制需求设计一些基本产品类型,如依视路的镜片毛坯。芬兰左脚公司就是这样运作的,这家公司使用自己的个性化量产系统生产量身定制的鞋。英国斯坦纳公司是座椅电梯业的领导者。由于楼梯间的规格各不相同,为了适配这些楼梯间,斯坦纳公司使用个性化量产理念大量生产唯一定制的产品。个性化量产方式和16世纪前普遍采用的少量定制方式的工艺流程有许多相似之处,不同之处在于个性化量产采用了一些自动化流程以降低成本、保证精确度,这是500年前的制造业工人无法比拟的。

对于CNH或丰田等拖拉机或汽车制造商而言,它们的产品可能售价高达几万美元,但是其中有几千甚至几万美元用于购买供应商的部件,这些部件大部分都有差异。差异不仅仅是一些机器制造商计算出来的相对较高的数字,它更是制造业的标准。笔者调查了150个公司的产品,并根据衡量制造零件公司而非机器或其他复杂组装部件公司的差异商数的需要进行了调整,这些调查和调整显示整个制造业的平均差异商数是3000美元。2010年,全球制造业年销售收入约为30万亿美元。据粗略计算,2010年全球工厂生产的差异产品价值约为100亿美元。

制造业的未来:差异化生产

50年前甚至10年前对工厂差异数量的调查还并不存在,但是非官方证据显示差异程度日益增加,而且有时增速很快。行业客户和消费者对新产品、优化产品或者不同产品的需求越来越多,促使了这些变化的产生。它正在发生,因为它应该发生。降低工厂中差异化的成本需要目前广泛应用的灵活生产系统。这些差异工具包在21世纪初比10年前还流行,它们大部分来源于丰田生产系统,一些重要概念也来源于依视路等公司。

差异化的发展非常显著。这些变化产生的原因之一是科技。现在人们能够控制机械加工和其他加工操作以生产小批量精密零件,有时甚至一次只生产一个零件。其中一个例子就是快速成型机,快速成型机在计算机程序的控制下制造复杂的塑料件。快速成型机的工作方式有如下两种:使用激光使塑料树脂凝固以叠层的方式制作一块固体塑料,或使用小型切割工具从大的固体塑料块上切出一个形状。

美国Stratasys公司提供名为3D打印机的机器设备,用于为某些产品(从汽车到家具)制造零件。日益降低的成本加速了这项技术的发展。2010年,Stratasys公司3D打印机的售价为1.5万美元,而15年前它的成本为70万美元。同时,这类机器可以融入新的计算机辅助设计技术,通过互联网发送到偏远地区,便于制作独特的设计。能够很快程序化生产定制产品的机器可以用来生产多种产品,包括用于促销的儿童玩具、一次性产品宣传活动用到的包装材料,以及足球世界杯奖杯等标志性物品。很多观察家预计到2040年左右,利用3D打印技术为很多产品(从喷气式发动机到汽车)生产零件将成为主流,定制特定的相关产品以满足个人需求或生理需求非常重要,这类产品包括医疗植入物、助听器、照明系统及专业家具。当3D打印技术成为生产的日常部分,大批量个性化时代就真正到来了。

变化程度会受到一些限制,不是所有的制造业都依靠灵活的自动技术(如大批量标准化)向多样化生产发展,使用定制化工序基于一次性部件生产产品的需求会一直存在。本质上,这就是1500年以前以古老工艺为基础的少量定制化生产。以这种方法制作的产品非常有吸引力,价格昂贵,比如高档手表、定制汽车及精美的铁制结构饰品。只要客户乐于高价购买这些产品,用非标准化方式制造这些产品将一直具有吸引力。

一些商品(尤其是某些消费品)将抵制定制化发展趋势,因为购买这些商品的客户不希望看到商品“被扭曲”以反映个人喜好。也有很多情况客户的喜好正好相反,例如手机或音乐播放器等小电子设备。苹果的iPhone或iPad的魅力之一就在于它的独特和可识别性,每个购买这种商品的客户在某种程度上都会用同样的产品分享别人的经验。在这种情况下,苹果发现增加产品选择余地并没有意义。

只有少数行业和部门没有顺应产品多样化趋势,甚至那些以前制造生产周期长且没有太多产品变化的行业也受到了多样化趋势的影响。大多数钢铁企业制造和销售数百个规格的钢材。这些企业越来越注重使产品在大范围内满足客户具体需求。阿肖克·阿加瓦尔是印度JSW钢铁公司轧制技术带头人,他解释了正在发生的一切。阿加瓦尔指着公司位于班加罗尔附近的大型炼钢厂里的一批控制生产的机器说:“十年前,我们对客户说可以生产大约20种不同规格的钢铁,然后谈话就结束了。现在,我们可以和客户有更多互动的讨论。由于可以更灵活地控制钢铁的制造过程,我们可以问客户:“你想要什么样的,我们可以为你制造。”

1785年英国诗人威廉·柯珀写道:“多样化是生活的调味品,它给生活增添了更多滋味。”随着新工业革命步伐加快,在成本控制的范围内和允许客户施加更大影响的情况下,提供多样化产品将成为越来越明显的特征。