C5管道冻裂原因分析与控制措施

关庆贺 刘晓旭 张 光

(中国石油辽阳石油化纤公司 辽阳 111003)

C5管道冻裂原因分析与控制措施

关庆贺 刘晓旭 张 光

(中国石油辽阳石油化纤公司 辽阳 111003)

C5油品含水不仅影响工艺过程的正常进行,而且造成过程设备与管道的腐蚀及冻凝。通过对C5油品含水冻裂管道的原因分析,讨论了C5油品含水与冻裂管道的控制措施。结果发现C5油品含水是因塔底重沸器U形管束内漏所致,而管道冻裂同样是由于装置检修时定期检验的不到位。建议装置在工艺过程增加油水分离罐的同时,注重压力容器与管道的定期检验。

管道冻裂 管束内漏 油水分离 定期检验

入冬,某石化装置的C5管道在与弯头焊接的直管(20#钢管φ89×6mm)段靠近焊缝的薄弱部位因冻胀沿纵向开裂170mm(图1)。原因是脱丁烷塔重沸器管束内漏导致C5带水,加之气温低,造成管道冻裂(由于冰的体积大于水,则管道内冰体积的增大,引起管道受内压,管道壁上过大的环向应力引起了纵向开裂)。对此最为重要的是解决C5含水问题,这需要从C5源头的工艺过程及脱丁烷塔重沸器管束的内漏控制做起。

1 C5源头工艺过程与渗水节点排查

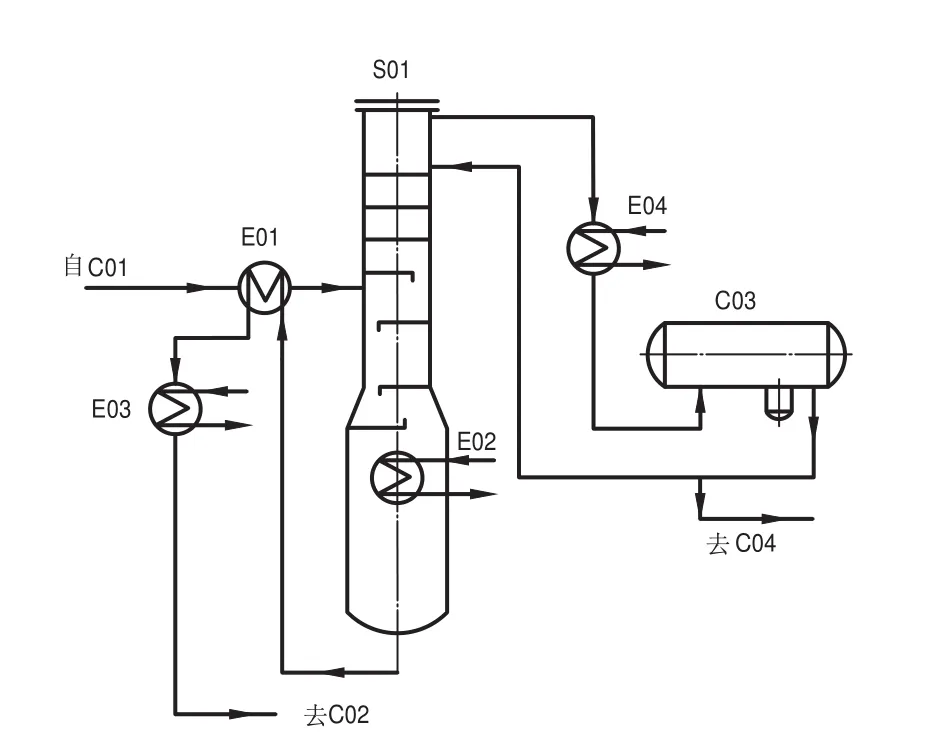

C5源头的工艺过程见图2:来自C01储罐的C5(含丁烷)经E01加热器被来自S01脱丁烷塔底的C5(不含丁烷)加热后,从S01的21层浮阀塔盘上方进入,经脱丁烷后降落到塔底重沸器集液槽内被E02重沸器U形管束的中压蒸汽再次加热,然后从塔底流出经E01冷却,再经E03水冷器冷却后去C02储罐;而脱出的丁烷从S01塔顶流出,经E04水冷器冷却后进入C03回流罐,然后一部分回流到S01,另一部分去C04丁烷储罐。这里需要关注的是过程中的4台热交换器,技术特性见表1。

图1 C5管道冻裂全貌

图2 C5源头工艺过程

表1 热交换器技术特性

经取样分析,来自C01储罐的C5不含水。从工艺过程和表1中看到:E01是两种C5换热;E03和E04分别是C5、丁烷与循环水换热,并且循环水的工作压力较工艺介质C5和丁烷的工作压力低,就是管束发生内漏,开工时循环水也不可能进入到工艺介质中;而E02管程走的是中压蒸汽,极有可能因管束内漏进到C5中,经后序的冷却而凝结为水含于C5中。

2 C5管道含水与冻裂的控制

2.1 重沸器U形管束内漏控制

查设备档案:重沸器U形管束是1993年12月设计,1995年8月随S01塔制造出厂,1996年5月安装,1997年7月使用。运行记录一直到2014年5月,2014年6月停运,2016年10月随装置检修后再次使用。从检修记录显示:1998年4月、2003年5月、2006年8月、2009年5月、2011年5月、2013年7月、2016年8月随装置检修,这次2016年11月发生事故后再次检修(堵管2根)。档案中没有制造备台更换管束的记录。可见,从制造使用日期到现在,管束已随塔器服役近20年。

档案资料显示:管束从使用到现在一直没有制造备台更换过,经近20年服役,在今年随装置检修后,仅运行1个多月即发生泄漏,修理(堵管2根)后继续运行。而每次检修程序:拆卸管箱→抽出管束→清洗管束→水压试验(壳体工装)→回装管束。没有见到检验报告,管束能否继续使用值得商榷。

重沸器U形管束是1993年设计的,竣工图中没有注明设计使用年限。一般碳钢热交换器的设计使用年限为10年[1],其中管束为3年。按TSG 21—2016《固定式压力容器安全技术监察规程及修订说明》规定:达到设计使用年限的压力容器(未规定设计使用年限,但是使用超过20年的压力容器视为达到设计使用年限),如果要继续使用,使用单位应当委托有检验资质的特种设备检验机构参照定期检验的有关规定对其进行检验,必要时按照本规程8.9的要求进行安全评估(合于使用评价),经过使用单位主要负责人批准后,办理使用登记证书变更,方可继续使用。所以,重沸器U形管束应随S01塔一起进行检验评定,安全评估是否合于使用。

可见,重沸器U形管束应随装置检修时与塔器一起进行定期检验,然后根据定期检验报告的结论再进行使用。定期检验时,不能仅根据水压试验是否渗漏来通过管束的检验合格,而应注重管束的管接头与换热管等部位的检查:管接头中换热管与管板端的焊缝处及换热管与管板孔的贴胀处,而换热管则在管板孔背面、折流板的管孔处及U形管的弯管部位。在查看均匀腐蚀的同时关注局部腐蚀,尤其是换热管内外壁的结垢以及垢下腐蚀的形貌(凹坑或穿孔),同时观察是否有因管束振动而产生刻痕。总之,管束的检验是热交换器定期检验的重点与难点,决定检验结论的合理性,关系热交换器检修后使用的可靠性,影响装置运行的长期性。

2.2 塔顶安全阀整定压力控制

由于S01脱丁烷塔的设计压力为1.5MPa(工作压力1.3M Pa),而重沸器U形管束管内用中压蒸汽(3.4MPa,360℃)加热管外塔底重沸器集液槽内的C5。为防止管束泄漏时中压蒸汽进入塔内超压,S01塔顶出口管道上安装了安全阀,整定压力设为1.5MPa。由于S01塔竣工图没有注明设计寿命并且使用接近20年,塔顶安全阀的整定压力应小于塔的设计压力。

按GB 150.1—2011《压力容器及释义》中附录B确定安全阀的整定压力:S01塔的超压限度(Δp)应不大于设计压力的10%或20kPa中的较大值,即Δp≤0.15MPa;安全阀整定压力偏差(δ)不应超过±3%pz或±0.015MPa的较大值。根据安全阀相关压力与整定压力之间的关系[2],确定S01塔顶安全阀的整定压力为1.45MPa为宜,即能保证塔器的安全,又能因管束中压蒸汽内漏安全阀及时启跳报警。

2.3 C5含水与管道冻裂的控制

油品含水不仅影响工艺过程,而且更造成过程设备与管道的腐蚀与冻凝问题。为此,工程上通常用油水分离罐来除去油品中的含水[3]。油水分离罐一般采用卧式容器[4],较立式容器更容易合理进行结构设计。为了使油品中含水在分离罐内充分沉降并有效分离,根据油品处理量确定在罐内必要的停留时间即容积空间及结构尺寸,在罐的底部开设的分水包与油出口之间设置溢流油隔水板,并合理开设油品进口、放空口及安全附件等接口,油水分离罐的设计与制造既要满足工艺要求,又要保证安全可靠性。这种油水分离罐可以安装在C01塔底C5出口管道上,以解决C5含水问题。

图3 C5管道冻裂局部放大

图3 是C5管道冻裂部位局部放大照片,可以看出冻裂管道因腐蚀而脱落的氧化皮使管壁减薄,钢管表面呈现腐蚀麻点与凹坑。从图1的C5管道冻裂全貌照片看,冻裂管道位于与弯头的焊接处,弯头阻力使C5中积水流动缓慢,增加了冻凝机会,使冻裂发生在靠近弯头的钢管薄弱部位。而这却发生在装置检修后开工1个多月,由此暴露出装置检修时管道检验不到。C5管道冻裂案例提示,管道即是连接过程设备的受压元件,又是输送流体的承压通道,也应像压力容器那样进行定期全面检验,检修时应注重定点测厚,监测管壁冲刷与腐蚀情况,根据检验报告的结论,及时更换管道,并加强日常巡检与维护,使管道处于完好状态。

3 结束语

综上C5含水冻裂管道原因的分析与控制的讨论,得出防止C5含水冻裂管道的控制措施。

1)对U形管束蒸汽内漏进行控制。装置检修时应重视管束的定期检验,不能仅根据水压试验是否渗漏来判定管束的检验合格,而应注重管束的检查并合理确定安全状况等级与检验结论。根据定期检验结论,提前计划管束备台或修理后继续使用。塔顶安全阀整定压力应合理确定,即要保证塔器安全,又能超压开启报警,提示管束内漏及时修理,减少C5含水。

2)对塔底C5可能含水输出进行控制。根据工艺过程及塔处理量,在塔底输出管道上,合理增设油水分离罐,使C5含水量达到工程要求。

3)对C5输出管道检验进行控制。装置检修时,在注重压力容器等设备检修检验的同时,尚应重视管道的定期全面检验,并加强日常维护与管理,使其处于合于使用状态。

[1] HG/T 20580—2011 钢制化工容器设计基础规定 [S].[2] 李崇勇,张雅新,张光.液化石油气储罐安全阀整定压力确定的讨论[J].中国特种设备安全,2015,31(9):27-30.

[3] 张少鹏.油水分离罐油水界位控制方案的选择[J].石油化工自动化,2011,47(4):66-67.

[4] 吉红军,张伟,赵振强,等.新型回流罐在精馏塔中的应用 [J].河南化工,2004,(4):36-37.

Analysis and Control Measures of C5Pipe Frost Crack

Guan Qinghe Liu Xiaoxu Zhang Guang

(Petrochina liaoyang petroleum chemical fi ber company Liaoyang 111003)

Water in C5oil not only in fl uences the normal process, but also causes corrosion and freezing of process equipment and pipelines. With the analysis of frost crack causes of C5oil pipeline, this paper discussed the control measures of water in C5oil and pipeline frost crack. The results showed that the water in C5oil is caused by leakage of U tube bundle of reboiler in tower bottom, and the frost crack is also due to the unful fi llment of regular inspection during device maintenance. It is suggested to add gun barrel in the plant, and pay attention on regular inspection for the pressure vessel and pipeline.

Pipe cracking Tube leakage Oil-water separation Periodic inspection

X933.4

:B

1673-257X(2017)07-0079-03

10.3969/j.issn.1673-257X.2017.07.019

关庆贺(1983~),男,本科,工程师,从事压力容器建造工作。

张光,E-mail: zhangguang-ly@petrochina.com.cn。

2017-01-09)