添加剂对钨铜粉末温轧成形生坯致密化影响的规律研究

李达人,陶麒鹦,韩胜利

(1.广东省材料与加工研究所,广东 广州 510650;2.广东省金属强韧化技术与应用重点实验室,广东 广州 510650)

添加剂对钨铜粉末温轧成形生坯致密化影响的规律研究

李达人,陶麒鹦,韩胜利

(1.广东省材料与加工研究所,广东 广州 510650;2.广东省金属强韧化技术与应用重点实验室,广东 广州 510650)

采用粉末温轧工艺制备了W-20Cu生板坯,研究了轧制温度及添加剂对钨铜金属粉末温轧生板坯相对密度、厚度、轧制压力等的影响。结果表明:添加剂中PW(Liquid)与PEG400配比为4∶1时,板坯保形性较好,密度最高可达11.782 g/cm3。W-20Cu粉末温轧得到的板坯保形性较好。轧制压力与相对密度均随着PW(Liquid)质量分数的增加先增大而后降低;当轧制温度在110℃时,可以在轧制压力较低的情况下,轧制得到相对密度为78.51%的生板坯。

W-Cu合金;粉末轧制;添加剂;温轧成形

0 引言

W-Cu合金作为一种具有高热导率、高电导率、优良的化学稳定性及抗电弧耐烧蚀特性、稳定的热膨胀系数的合金,自面世以来受到了广泛的关注[1-3]。W-Cu合金目前主要应用于电阻焊、电加工电极,电子封装材料与热重材料、超高压开关电触头材料、破甲弹的药罩等领域[4-6]。然而W-Cu合金生产依然面临诸多问题,主要原因在于一方面生产设备昂贵、工艺复杂,另一方面该合金作为典型的粉末冶金产品,难以通过普通的压制和烧结来达到全致密化。

针对W-Cu合金制备方面的问题,目前学者已经做了很多方面的研究工作以提高W-Cu粉末冶金件的压制、烧结密度,获得较好的力学以及物理性能制品。例如,在制备粉体工艺方面,WeiX等人[7]采用氮化-脱氮法制备W-Cu合金粉末,有效控制了W晶体的异常长大,减小了粉体的平均粒径;朱晓勇[8]在W-Cu合金粉中添加AlN,采用热压烧结法制备W-30Cu-AlN复合材料,发现AlN的添加细化了W颗粒,提高了W-Cu合金的热导率;Lungu M[9]采用机械合金化方法制备了W-Cu-Ni复合材料,结果表明该复合材料具有良好的烧结性能以及均匀性,其制备的真空电触头截流值低于5A。研究在改善W-Cu合金材料性能方面虽然取得了一定的成果,但是对实际生产中工艺复杂、设备要求高等问题还尚待解决。

粉末温轧工艺作为一种基于粉末轧制以及粉末温压成形相结合研发的新工艺,具有流程短、近终成形、设备要求低等特点。前期研究发现,该工艺可以获得相对密度为99.65%的W-Cu合金带材。然而,在粉末轧制过程中,轧制板坯的性能会受到常用添加剂成分及其配比的制约,目前粉末温轧W-Cu中对于添加剂的研究还较为少见。因此,本文拟对WCu粉末温轧中添加剂的选择与配比以及轧制温度进行探讨,考察不同添加剂对W-Cu粉末温轧所得板坯的性能的影响。

1 试验

1.1 样品制备

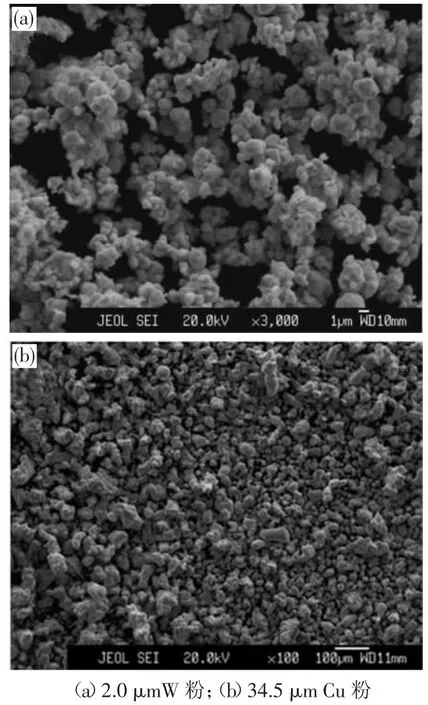

采用化学还原法制备的W粉(纯度≥99.9%)以及电解法制备的Cu粉(纯度≥99.9%),表1为W、Cu原料粉体的松装密度及粒度等性质,图1为原料粉末微观形貌图。按照质量百分比为W-20% Cu的规格配置原料粉末,使用Y形混粉器将合金粉末充分混合24 h,随后分别加入上海强顺化学试剂有限公司生产的石蜡(PW)、硬脂酸锌(ZS)、巴西棕榈蜡(BW)以及聚乙二醇400(PEG400)有机添加剂(添加剂主要性能见表2),继续混合粉末24 h。

表1 原料粉体的物理性质Tab.1 Physicalpropertiesofmaterialpowder

图1 原料粉末微观形貌图Fig.1 M icrom orphology ofm aterialpowder

采用IGPT感应加热设备对粉末轧机轧辊(轧辊的直径和长度均为400mm)进行加热至100℃,将W-20Cu混合粉末放入加热箱中加热升温至与轧辊同温,保温1h。调节轧辊辊缝为0.60mm±0.05mm,轧制速度为1.0m/min,得到W-20Cu生板坯后按照含不同添加剂成分的合金粉末直接轧制所得的尺寸为30mm×30mm的合金生坯作为待测试样,编号1#~4#。

表2 添加剂的主要性能Tab.2 M ain propertiesof additives

1.2 试验方法

采用SEM对原料粉体微观形貌进行检测,对温轧后每个试样6个不同位置的厚度进行测量,取平均值作为试样厚度。用凡士林对试样进行封孔处理后,测量每个试样的密度,得到试样生板坯的密度数值后,根据式(1)对W-20Cu生板坯的相对密度进行计算。采用德国耐弛公司示差扫描-热重(DSC/ TG)分析仪(型号:STA409 PC Luxx)对W-20Cu合金温轧试验选用的有机添加剂,在温度范围为20~300℃内进行差热/热重分析。

式中:ρR为W-20Cu合金生板坯试样相对密度,%;ρG为W-20Cu合金生板坯的测量密度,g/cm3;ρT为W-20Cu合金板坯理论密度,g/cm3。

2 结果与讨论

2.1 添加剂组成

在常温条件下,加入W-20Cu合金粉末的有机添加剂按照功能分类,可分黏结剂PW、BW与润滑剂ZS、PEG400。表3为不同添加剂条件下各试样所得生板坯的性能。

表3 添加剂对W-20Cu合金生坯性能影响Tab.3 Effectof additiveson thepropertiesofW-20Cu alloy plate

从表3可以看出,粉末温轧后密度最高的试样为4#试样,其密度可达到11.782 g/cm3;现有文献对于粉末温轧过程中粉末之间的流动性与摩擦润滑行为探讨尚未见报道,结合粉末轧制和粉末温压相关研究[10-12],初步认为粉末温轧成形的过程是粉末颗粒重排和粉末弹塑性变形共同作用的结果。一方面,在温轧供料过程中,有机添加剂在一定温度下处于黏流态,改变了粉末之间的流动性,减少颗粒间的摩擦,不但有利于颗粒重排的进行,而且在压制过程中粉末颗粒可以更好地传递压力,增强了粉末颗粒的填充性能,有利于提高压坯密度;另一方面,在轧制过程中,添加剂的黏度增大了粉体表面的摩擦性能,增强金属粉末的机械咬合,且有利于粉末塑性变形,使得生板坯出辊后具有较好的保形性。添加剂润滑组元增加粉末的流动性,而黏度增大了粉体表面的摩擦性能,但有必要说明的是,摩擦与润滑作用并不足以解释粉末温轧成形致密化的机理,其致密化机理尚待进一步完善。

而2#、3#、4#试样粉末温轧所得生板坯厚度相差不大。当粉末轧制温度为100℃时,粉末轧制压力最大的是3#试样,其稳定轧制压力高达764.4 kN,但发现采用液体石蜡/硬脂酸锌与巴西棕榈蜡添加剂的3#合金粉末在轧制后板坯表面易产生表层裂纹(如图2中A区域所示),导致板坯的质量下降,不利于后续加工。另外,当选用PW(Solid)+ZS作为添加剂时(1#试样),无法轧制出完整、连续、较小尺寸的W-20Cu合金生坯,且轧制所得坯料保型能力较差,极容易出现碎裂、粉化,故认为该添加剂不适合W-20Cu粉末温轧。

综上所述,四种试样中,在温轧得到的板坯密度最高、轧制压力相对较小的为4#试样,故四种添加剂中组分择优选为PW(Liquid)+PEG400。

图2 粉末轧制所得板坯裂纹Fig.2 Cracks inW-20Cu slab by DPR

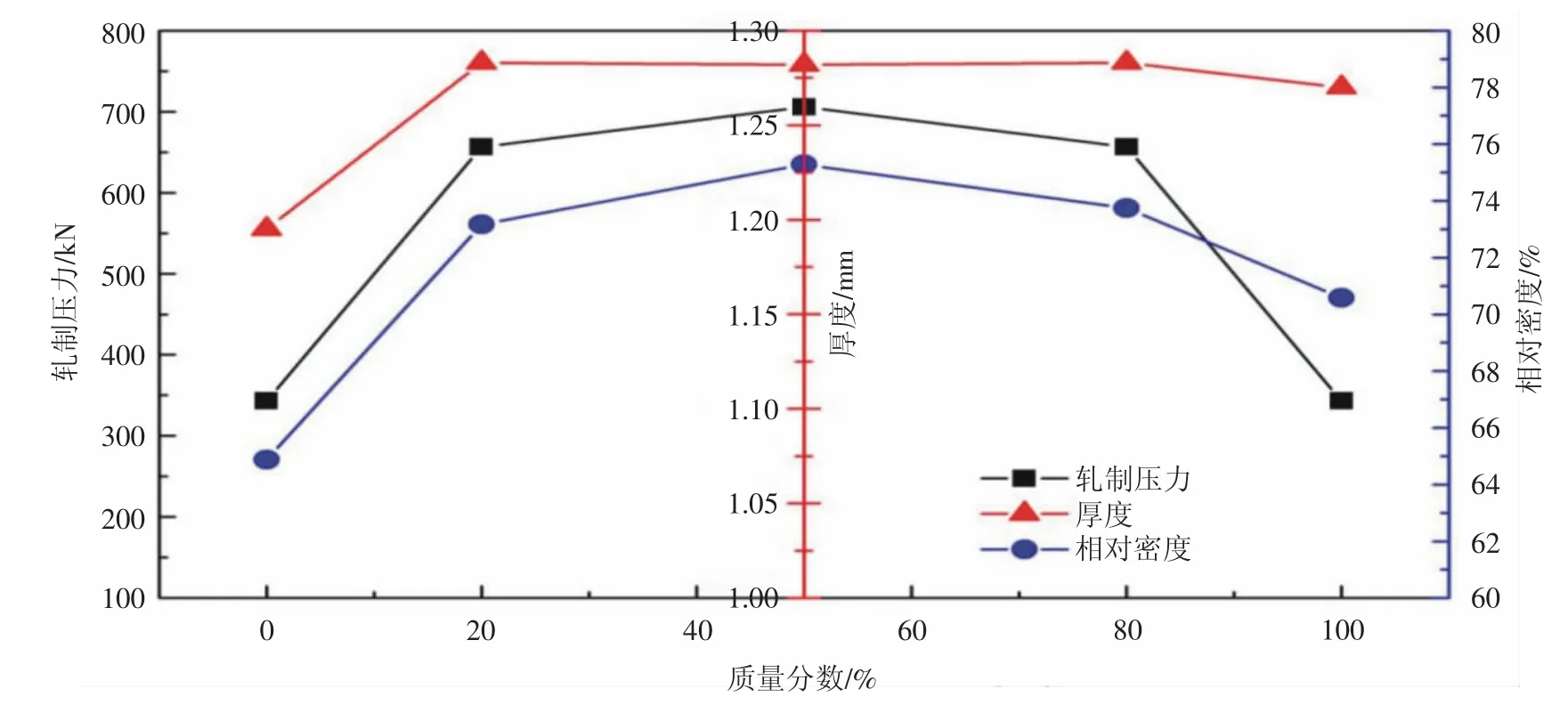

图3 轧制压力、相对密度以及厚度随添加剂中PW成分变化曲线Fig.3 Variation of rolling pressure,relative density and thicknessw ith the changing PW components in theadditive

2.2 添加剂配比

图3为PW(Liquid)+PEG400有机添加剂的配比对W-20Cu合金粉末温轧轧制压力、生板坯厚度以及相对密度的影响曲线。

当添加剂中只含有PEG400时,即添加剂中的PW(Liquid)含量为0时,温轧得到的W-20Cu合金生坯厚度最薄,其值为1.195mm,但所得合金板坯的相对密度数值也为最低,其值为64.88%。此时合金板坯的力学强度相对较低、板坯保形能力较差,在受到轻微震动与较小压力作用时,W-20Cu合金生板坯容易被破坏。当PW(Liquid)质量分数逐渐增加至20%时,合金板坯的厚度、轧制压力以及相对密度均有所增大。其中可以看出轧制压力的变化程度最为剧烈。主要原因在于,此时PW(Liquid)作为黏结剂加入粉体,增大了粉体表面的摩擦性能,导致粉末与轧辊之间的外摩擦力增大,使得温轧过程中咬入角增大,从而使得轧制压力发生变化。随着添加剂中PW(Liquid)质量分数由20%增加到80%时,粉末温轧制得的W-20Cu合金生板坯厚度为1.282mm,且厚度基本保持不变。对此时轧制压力与相对密度的变化情况进行研究发现,轧制压力与相对密度均随着PW(Liquid)质量分数的增加先增大而后降低,当添加剂中PW(Liquid)的质量分数为50%时,两者同时达到最大值,其中轧制压力为705.6 kN,相对密度为75.28%。添加剂中PW(Liquid)质量分数达到100%,即不含有PEG400时,轧制压力、板厚以及相对密度均有不同程度的下降。

经过W-20Cu合金粉末温轧工艺参数与试验结果的综合考量下,当添加剂配比为:PW(Liquid)∶PEG400=4∶1时,温轧所得生板坯轧制压力较小,厚度保持不变,此相对密度较最高相对密度值仅下降2%,故认为,此添加剂为粉末温轧W-20Cu合金板坯较为合适的配比。

2.3 轧制温度对添加剂的影响

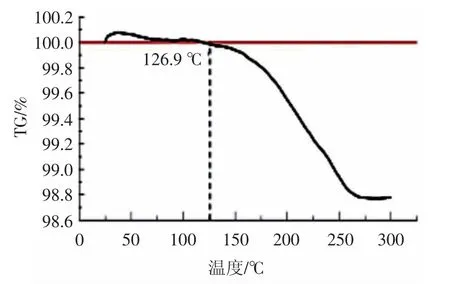

图4为通过热重分析(TG)试验分别测得了有机添加剂/合金粉末混合物的失重曲线。图5为粉末轧制温度对轧制压力以及生板坯相对密度的影响曲线。

图4 含添加剂W-20Cu合金粉末混合物TG曲线Fig.4 TG curvesofm ixedW-20Cualloypowder containingadditives

图5 不同轧制温度下板坯相对密度曲线Fig.5 Relativedensity curveofslab atdifferent rolling temperatures

从图4中可以看出,当温度超过125℃时,有机添加剂中的部分低沸点组元开始出现挥发、裂解现象,失重曲线出现明显的下降趋势。

从轧制温度对所得合金板坯相对密度的影响曲线(图5)可以看出,当温度超过110℃时,生板坯密度开始降低,而轧制压力大幅下降。

当粉末轧制温度较高时,添加剂的挥发与裂解使得其配比成分发生改变。与常温粉末轧制相比,粉末温轧的主要作用是在提高坯料相对密度降低轧制压力[13]。试验中温度超过110℃时,相对密度达到最大值,且轧制压力较小,当轧制温度达到125℃后,相对密度反而下降。

由此可见,为了保证W-20Cu合金粉末温轧中添加剂对粉体流动性与摩擦性的改善,进而改善W-20Cu合金粉末的轧制状态以及合金板坯的性能,应当调节轧制温度低于125℃以下进行粉末温轧。

3 结论

(1)当添加剂中PW(Liquid)与PEG400配比为4∶1时,W-20Cu粉末温轧获得的板坯性能最优,保形性较好,密度最高可达11.782 g/cm3,板坯轧制压力相对较小,生板坯厚度为1.282mm。

(2)当添加剂中PW(Liquid)质量分数达到80%时,W-20Cu粉末温轧得到的板坯形性较好。轧制压力与相对密度均随着PW(Liquid)质量分数的增加先增大而后降低,当添加剂中PW(Liquid)的质量分数为50%时,两者同时达到最大值,其中轧制压力为705.6 kN,相对密度为75.28%。

(3)当轧制温度低于110℃时(60℃,80℃),生板坯相对密度较低,轧制温度110℃时,可在轧制力较低的情况下,获得较高的相对密度(78.51%),轧制温度超过125℃时,有机添加剂中部分低沸点组元开始出现挥发、裂解,轧制所得板坯相对密度下降。

[1] 吉洪亮,堵永国,张为军.W/Cu、Mo/Cu合金的致密化技术[J].电工材料,2001(3):13-17. JIHongliang,DUYongguo,ZHANGWeijun.Densification technology ofW/Cu&Mo/Cu alloy[J].Electrical Engineering Materials,2001(3):13-17.

[2] 范 莉,李业建.W-Cu复合材料的应用及制造技术[J].电工材料,2013(3):25-31. FAN Li,LI Yejian.Application and manufacturing technology of W-Cu composite material[J].Electrical Engineering Materials,2013(3):25-31.

[3] QIUW T,PANGY,XIAO Z,etal.Preparation ofW-Cu alloywith high density and ultrafine grains bymechanical alloying and high pressure sintering[J].International Journal of Refractory Metals& Hard Materials,2016(61):91-97.

[4] 卓海鸥,刘文胜,陈树茂.超细/纳米W-Cu复合粉的制备方法及烧结致密化机制[J].中国钨业,2016,31(5):60-65. ZHUOHaiou,LIUWensheng,CHEN Shumao.Preparationmethods and sintering densifying mechanism of ultrafine and nano-sized W-Cu composite powders[J].China Tungsten Industry,2016,31(5):60-65.

[5] 万 成,李继文,王 展,等.W-30Cu电接触材料直流电接触行为[J].中国有色金属学报,2016,26(1):126-136. WAN Cheng,LI Jiwen,WANG Zhan,et al.Electrical contact behavior of W-30Cu contact material under direct current condition[J].The Chinese Journal of NonferrousMetals,2016,26(1):126-136.

[6] 刘麒峰,赵捍东,王金虎.W-Cu复合药型罩EFP的形成及其聚能破甲效应研究 [J].兵器材料科学与工程,2015,38(6):102-105. LIUQifeng,ZHAOHandong,WANG Jinhu.EFP formation ofWCu double layered charge liners and its penetration effect[J]. OrdnanceMaterialScienceand Engineering,2015,38(6):102-105.

[7] WEIX,Tang J,Ye N,etal.A novelpreparationmethod forW–Cucomposite powders[J].Journal of Alloys&Compounds,2016(661):471-475.

[8] 朱晓勇,张 俊,陈俊凌,等.热压烧结法制备W-Cu/AlN复合材料的组织与性能研究 [J].稀有金属材料与工程,2015,44(11):2661-2664. ZHU Xiaoyong,ZHANG Jun,CHEN Junling,et al.Structure and properties of W-Cu/AIN composites prepared via a hot presssinteringmethod[J].Rare Metal Materialsand Engineering,2015,44(11):2661-2664.

[9] LUNGU M,TSAKIRISV,ENESCU E,et al.Development ofWCu-Ni electrical contact materials with enhanced mechanical properties by spark plasma sintering process[J].Acta Physica Polonica,2014,125(2):327-330.

[10] 赵伟斌,李元元,周照耀,等.金属粉末温压成形的数值模拟研究[J].粉末冶金工业,2004,14(5):28-32. ZHAO Weibin,LI Yuanyuan,ZHOU Zhaoyao,et al.Numerical simulation study ofmetallic powder warm compaction process[J]. PowderMetallurgy Industry,2004,14(5):28-32.

[11]何世文,欧阳鸿武,刘 咏,等.钛合金粉末温压成形行为[J].稀有金属材料与工程,2005,34(7):1119-1122. HE Shiwen,OUYANG Hongwu,LIU Yong,et al.Study of warm compaction behavior for Titanium alloy powder[J].Rare Metal Materialsand Engineering,2005,34(7):1119-1122.

[12] ,et al.Densification Behavior of Titanium in Direct Powder Rolling Process[J].Transactions of the Korean Society ofMechanicalEngineersA,2012,36(10):1255-1260.

[13]李宏柏.粉末冶金钼板轧制工艺有限元模拟与试验研究[D].太原:太原理工大学,2011:55-67. LIHongbai.Finite element simulation and experimental study on the rolling process of powder metallurgy molybdenum plate[D]. Taiyuan:Taiyuan University of Technology,2011:55-67.

Effect of Additiveson the Green Densification of Tungsten Copper Powder by Direct Powder Rolling

LIDaren,TAOQiying,HANShengli

(1.Guangdong InstituteofMaterialsand Processing,Guangzhou 510650,Guangdong,China;2.Guangdong ProvincialKey Laboratory for Technologyand Application ofMetal Toughening,Guangzhou 510650,Guangdong,China)

W-20Cu alloy platewas prepared by warm direct powder rolling(DPR)technique.The effects of rolling temperature and additiveson the relative density,thickness,rolling pressure ofalloy platewere studied.The results show that the alloy plate formability isoptimaland the density isup to 11.782 g/cm3when the ratio of PW(Liquid)to PEG400 is4∶1.The rolling pressure and relative density first increase then drop with the adding PW (Liquid)mass fraction.When the rolling temperature is110℃,the green slab having a relative density of78.51%can be obtained by rollingata low rolling pressure.

W-Cu alloy;directpowder rolling;organic additives;warm rolling process

TG146.411

A

(编辑:刘新敏)

10.3969/j.issn.1009-0622.2017.03.010

2017-04-24

广东省省属科研机构改革创新项目(2014B070706022,2016B070701021);广东省金属强韧化技术与应用重点实验室(2014B030301012);广州市科学研究专项(201510010100)

李达人(1981-),男,湖南长沙人,博士,高级工程师,主要从事钨铜合金、钛铝合金及粉末加工变形研究。