小型轴流风扇支撑架的结构参数优化研究

吴渴欣,金英子,李 昳,储 微

(浙江理工大学机械与自动控制学院,杭州 310018)

小型轴流风扇支撑架的结构参数优化研究

吴渴欣,金英子,李 昳,储 微

(浙江理工大学机械与自动控制学院,杭州 310018)

以带支撑架的小型轴流风扇为研究对象,通过响应面法建立以支撑架数量、直径和倾斜角度为自变量,以风扇的静压升和噪声为因变量的响应面模型,分析支撑架数量、直径和倾斜角度对小型轴流风扇静特性、气动噪声和内部流场特性的影响,进行流场优化和性能分析,然后在小型风洞中完成了静特性实验验证。结果表明:针对研究对象,当支撑架数量为7、支撑架直径为6 mm、支撑架逆旋转方向倾斜60°时,风扇的性能最优;实验数据与数值计算结果吻合较好,验证了数值模拟的正确性。

小型轴流风扇;支撑架结构参数;静特性;噪声

0 引 言

小型轴流风扇广泛应用于计算机、工作站等集成电子产品的散热,通常带有支撑架。由于转子在旋转过程中与支撑架周期性相遇,因此转子和支撑架之间存在气动作用,影响小型轴流风扇的性能。Quinlan等[1]和Huang[2]对小型轴流风扇进行流体可视化实验以及流体运动测量,研究发现,二次流和非定常叶顶间隙流是小型轴流风扇产生宽频噪声的主要来源,叶顶端板处理以及叶片尾缘粗糙处理可以有效降低噪声9 dB。Envia等[3]和Wang等[4]研究发现,当定子弯掠的方向使叶尖在叶根下游、定子倾斜的方向为顺转子旋转方向时,可有效减少因转子和定子间的相互作用而产生的噪声。Wang等[5]设计的支撑架数与叶片数相等的小型轴流风扇,可有效消除部分离散频率噪声,在一次谐波及二次谐波处噪声分别降低18.5 dB和13 dB,总噪声降低11 dB。Cao等[6]和Huang等[7]研究发现,转子和支撑架的非定常力可以分解为沿旋转轴方向的推力和沿旋转方向的阻力,结果表明,较高倾斜角的支撑架使风扇的整体噪声降低4 dB。Lu等[8]研究了转子和支撑架的气动相互作用机制,采用FLUENT计算三维非定常流场,通过声类比法预测噪声,发现:当转子叶片与支撑架相遇时,叶片吸力面压力急剧升高,叶片压力面压力逐渐降低,叶片压力面的压力与支撑架表面的压力在整个叶轮的旋转周期内存在相互抵消的现象,叶片吸力面的脉动压力与整体风扇的非定常压力相当。以上研究虽然涉及支撑架对小型轴流风扇性能的影响,但没有对支撑架的结构参数开展优化研究。

本文采用数值模拟的方法,对小型轴流风扇的支撑架进行结构参数优化。在三因素三水平响应面优化设计方案的基础上,建立以静压升和噪声的综合值最大为优化目标的多目标优化函数,获得性能最优的风扇,并对原型风扇和性能最优风扇进行静特性实验,为优化高性能低噪声小型轴流风扇的结构提供依据。

1 模型建立与数值模拟

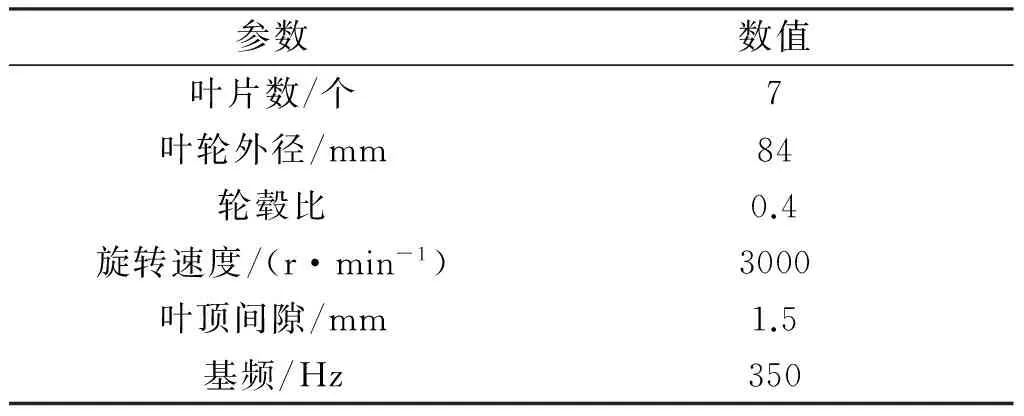

小型轴流风扇通常带有支撑架,支撑架结构参数影响小型轴流风扇的性能。本文数值模拟具有不同支撑架结构参数的小型轴流风扇的静特性和噪声,图1为带支撑架风扇模型,表1为风扇叶片参数。

图1 带支撑架风扇模型

参数数值叶片数/个7叶轮外径/mm84轮毂比0.4旋转速度/(r·min-1)3000叶顶间隙/mm1.5基频/Hz350

数值模拟计算分为三维定常计算和非定常计算。在定常计算中,本文选择标准k-ε湍流模型,采用标准壁面函数处理近壁面,采用SIMPLE算法耦合压力和速度项,压力项的离散化采用标准差分格式,入口给定均匀的质量流量,出口边界条件设定为

相对大气压,改变入口质量流量求解不同工况,叶轮旋转区采用动坐标系,旋转的叶片相对动坐标系静止,旋转速度设为3000 r/min,壁面粗糙度值设为常数0.5,叶片壁面剪切条件设为无滑移。

以定常计算得到的流场作为初始流场进行非定常计算,采用大涡模拟(LES)湍流模型,使用PISO算法进行压力和速度项的耦合,对叶轮旋转区进行滑移网格处理,转子旋转过程中,支撑架区的网格相对叶轮旋转区的网格静止,旋转流体区的网格以指定的旋转速度运动,交界面将叶轮旋转区和支撑架区分隔为动静区域,通过交界面流体质点进行物理信息传递。

当压力场计算稳定后,引入Ffowcs Williams-Hawkings(FW-H)噪声预测模型计算噪声,将叶片表面定义为噪声源,在流场中设置噪声监测点以研究噪声在流场中的分布情况,采用快速傅里叶变换对噪声监测点处的声压信号进行处理,分析噪声的频谱特性。

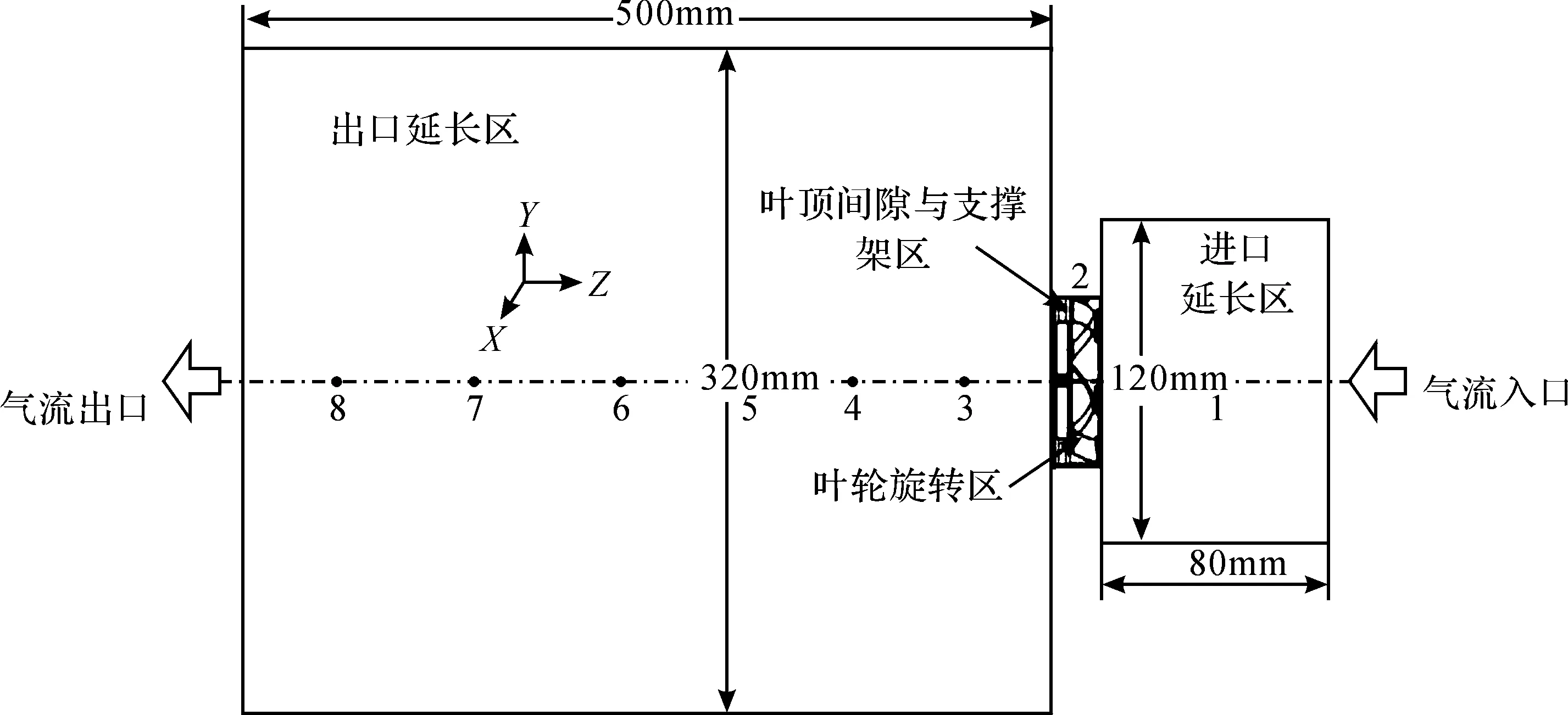

图2是数值模拟的计算域示意图,为了使流动充分发展,将计算域的进口和出口作适当的延伸,保证覆盖到流动发生变化的整个区域。将计算域划分为叶轮旋转区、叶顶间隙和支撑架区、进口延长区和出口延长区,坐标原点设置位于风扇轮毂的中心位置,Z轴为中心轴。

图2 计算域

引入FW-H噪声模型计算噪声时,设置8个噪声监测点,如图2的圆点所示。最右边的监测点记为点1,其他各监测点沿Z轴负向(气流运动方向)依次排序,其中点2位于叶顶间隙区、轮毂中心截面处,且距叶顶和机匣的距离相等,坐标为(0,42.5,0)。其他各监测点均位于Z轴上。各监测点在Z轴上的坐标见表2。

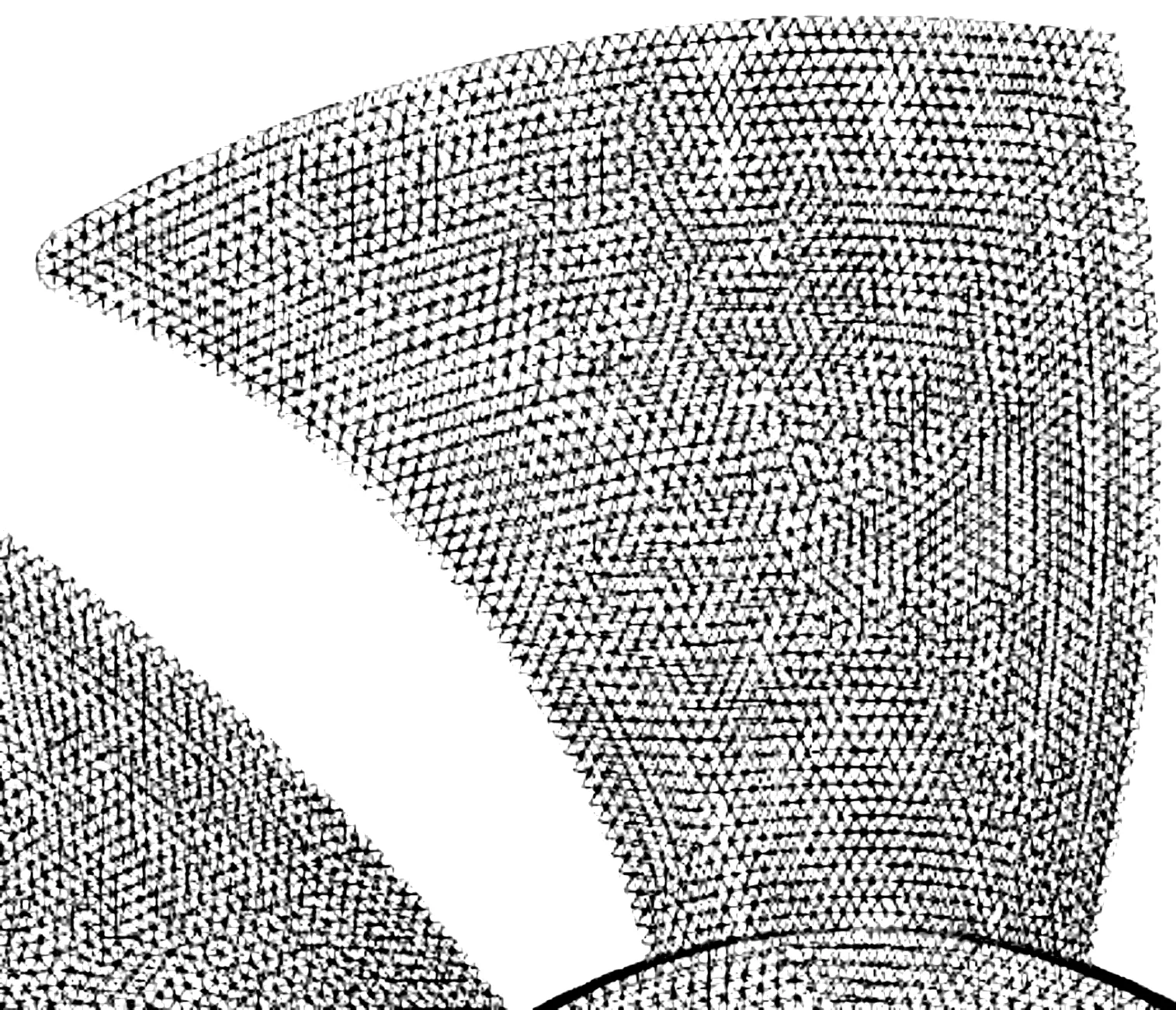

选取三套不同网格数的网格进行网格无关性验证,对比发现总网格数约为320万时,增加网格数量对计算结果影响较小,因此选择此网格数进行数值模拟。整体风扇表面网格与单个叶片表面放大网格分别如图3和图4所示。

图3 整体风扇表面网格

图4 单个叶片表面放大网格

2 支撑架结构参数优化

2.1 多目标优化模型的建立

小型轴流风扇支撑架结构参数的优化目标是静压和噪声的综合值最大。对风扇的静压和噪声进行归一化处理,建立多目标优化函数[9],如式(1)-(3)所示:

(1)

(2)

(3)

其中:P和L分别为静压和噪声,Pmax和Pmin分别为静压的最大值和最小值,Lmax和Lmin分别为噪声的最大值和最小值,Pnormalized和Lnormalized分别为静压和噪声的归一化值,F为静压和噪声的多目标优化函数,当F取最大值时,风扇性能最优,a和b分别为静压和噪声的权重系数。

2.2 响应面优化法的建模与分析

Monson等[10]通过实验的方法设计了一种主动噪声控制系统(ANC),该系统可以有效提高小型轴流风扇的性能。支撑架与这种系统的作用相似。支撑架的数量、直径、倾斜角度是带支撑架小型轴流风扇的三个重要结构参数。

Chu等[11]建立了三个不同形状的支撑架风扇模型,分别为边长4mm的方形支撑架风扇模型、直径4.0mm的圆形支撑架风扇模型与直径4.5mm的圆形支撑架风扇模型,研究发现,随着质量流量系数增大,三个风扇模型的静压升系数逐渐降低,效率先增大后减小。方形支撑架风扇的静压系数和效率,在工作流量区间内较圆形支撑架风扇明显降低,表明圆形支撑架风扇对气体的阻塞作用更小,有利于提升风扇的静压和效率。相比直径为4.0mm的圆形支撑架风扇模型,直径为4.5mm的圆形支撑架风扇模型的静压和效率稍降低,这说明支撑架直径越小,静特性越好。支撑架整体尺寸较小,细微的尺寸变化对流体的绕流作用不明显,静压系数和效率相差较小,因此选取直径为2.0、4.0、6.0mm的三种支撑架进行结构参数优化研究。

在风扇旋转过程中,风扇叶片与支撑架周期性相遇,存在气流的相互作用,支撑架数量不同,风扇性能不同。Wang等[4]采用支撑架数量与叶片数相等的风扇结构来提高风扇性能。当支撑架数量相差较小时,静压与效率的变化不明显。本文选取支撑架数量为3、5、7进行优化研究。

Ito等[12]将支撑架沿着旋转方向倾斜,发现相比于径向位置支撑架风扇,顺旋转方向倾斜和逆旋转方向倾斜的支撑架都能有效提高风扇系统性能。储微等[13]根据图形设计发现,针对本文的风扇,与径向位置支撑架风扇相比,逆旋转方向倾斜60°风扇的静压和效率升高,顺旋转方向倾斜60°风扇的静压与效率降低。因此,选取顺旋转方向倾斜60°、径向位置0°、逆旋转方向倾斜60°三个不同的倾斜角度进行优化研究。

综上所述,以支撑架的数量、直径和倾斜角度为三个研究因素,分别选取支撑架数量为3、5、7,支撑架直径为2.0、4.0、6.0mm,支撑架倾斜角度为-60°、0°、60°三个水平进行二阶响应面的Box-Behnken设计。支撑架的数量、直径以及倾斜角度分别用X1、X2、X3表示,三个因素的水平和编码见表3。

根据响应面优化法的Box-Behnken设计,可得表4所示的试验方案。

表3 响应分析的因素和水平

表4 试验方案设计和数值模拟结果

通过熵权法[9]确定权重系数,a=0.603921104,b=0.396078896。由所得静压和噪声的权重系数值可以获得Box-Behnken设计试验方案中多目标优化函数值(见表5),响应面优化的结果见表6。

表5 试验方案设计多目标优化函数值

表6 响应面优化结果

对试验数据进行多元回归拟合,建立以风扇静压和噪声的综合值为响应值的多元线性回归模型:

Y=0.96+0.033*X1+0.018*X2+0.015*X3+0.008491*X1*X2+0.25*X1*X3+0.24*X2*X3-0.12*X1*X1-0.18*X2*X2-0.15*X3*X3-0.0338*X1*X1*X2-0.034*X1*X1*X3+0.25*X1*X2*X2

(4)

其中:Y为响应值,X1为支撑架数量,X2为支撑架直径,X3为支撑架的倾斜角度。

通过响应面优化结果(表6中的P值)可以看出,对风扇的静压升和噪声影响最明显的是支撑架数量,其次是支撑架直径和支撑架倾斜角度。

根据多元线性回归方程,优化目标为静压和噪声的综合值最大,约束条件为支撑架的数量、直径和倾斜角度在给定的范围内,由回归方程求解得到,当支撑架的数量为7、支撑架的直径为6 mm、支撑架逆旋转方向倾斜60°时,静压和噪声的综合值最大,此时带支撑架的小型轴流风扇性能最优。

3 优化风扇的性能

3.1 静特性

图5和图6是原型风扇和优化风扇的静压-流量无因次(Ψ-Φ)曲线和效率-流量无因次(η-Φ)曲线,从图中可以看出:在整个流量区间内,优化风扇的静压和效率大于原始风扇,表明优化风扇的做功能力较原始风扇增强。

图5 静压-流量无因次(Ψ-Φ)曲线

图6 效率-流量无因次(η-Φ)曲线

3.2 噪声

图7为原型风扇与优化风扇在最佳工况点时8个监测点处的总声压级曲线。从图7中可以看出:a)优化风扇在各个监测点处的总声压级均较原型风扇有明显降低,最大降低1.2 dB。b)随着监测点位置向Z轴负方向移动,声压级逐渐降低,叶顶间隙处(监测点2)的总声压级较其他监测点高,这是因为叶顶间隙处流动较为复杂,叶顶间隙流与叶片和机匣存在强烈的相互作用,导致声压级相对较高。

图7 8个监测点处的总声压级

图8为原型风扇和优化风扇在最佳工况点时叶顶间隙处的功率谱密度分布,从图中可以明显看出:原型风扇和优化风扇的功率谱密度的峰值均出现在基频和谐波处,在一次谐波处功率谱密度最高,达到27 W/Hz,在二次谐波及三次谐波处逐渐衰减;随着频率的增加功率谱密度的峰值逐渐消失,优化风扇的功率谱密度峰值在一次谐波和二次谐波处有明显降低,在更高次谐波处,原型风扇和优化风扇的功率谱密度基本相当。所以在1000 Hz以内的离散频率噪声对风扇的整体噪声影响更为显著。

图8 叶顶间隙处(监测点2)功率谱密度分布

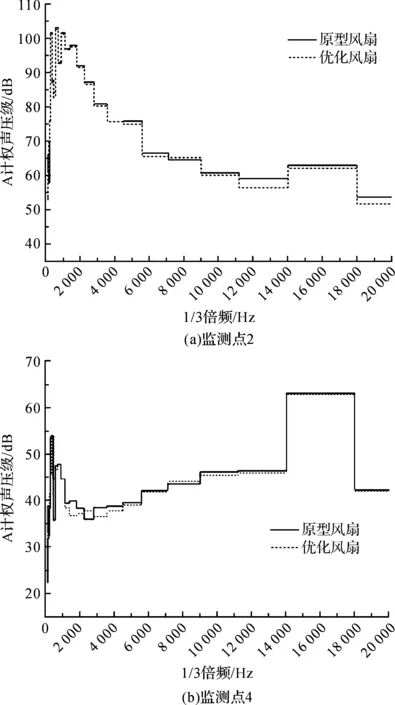

图9为叶顶间隙处(监测点2)和出口延长段内距离风扇100 mm处(监测点4)的1/3倍频图,纵坐标为A计权声压级。从图9可以看出:a)叶顶间隙处(监测点2),在低频段,原型风扇和优化风扇的A计权声压级均较高,为100 dB左右。随着频率的增加,声压级逐渐降低。结合图7可知,叶顶间隙处的总声压级主要取决于低频段内噪声。相比于原型风扇,优化风扇在各个频段内的A计权声压级均有不同程度的降低。b)在风扇下游处(监测点4),相比于叶顶间隙处的噪声,风扇下游监测点4处的A计权声压级明显降低,整体保持在50 dB左右。相比于原型风扇,优化风扇在各个频段内的A计权声压级也均有不同程度的降低。

图9 A计权声压级的1/3倍频图

综上所述,优化后的风扇的静特性优于原型风扇,总声压级、叶顶间隙处的功率谱密度、监测点2和监测点4处的1/3倍频的声压级均表明优化风扇的噪声较原型风扇降低。

3.3 子午面静压分布

图10是原型风扇和优化风扇在最佳工况点处的子午面静压放大图。从图10中可以看出:优化风扇的进出口压升较原型风扇有明显提高,与图5中的静特性结果一致。相比于原型风扇,优化风扇的支撑架发生倾斜,支撑架不与叶片发生集中的相互作用,因此支撑架与叶片的相互作用减弱,支撑架对气体的阻塞作用降低。

图10 风扇的子午面静压放大图

3.4 旋转面的静压分布

图11是原型风扇和优化风扇在最佳工况点时2/3叶高位置处旋转面的静压分布。从图11中可以看出:当支撑架与叶片相遇时,支撑架分别与叶片的压力面、吸力面发生不同程度的相互作用。相比原型风扇,优化风扇的这种相互作用明显减弱,在一定程度上说明了噪声降低的原因。

图11 风扇在2/3叶高位置处旋转面的静压分布

4 静特性实验

在小风洞中实测风扇的静特性,实验装置如图12所示,通过压力传感器和扭矩传感器采集风扇的静压和扭矩,通过风洞上下游的压力传感器获得压力差,经转换获得工作流量值。控制辅助风扇的转速调节风洞内气体的流量。图13为小风洞测试的静压-流量性能曲线,从图中可以看出:a)额定工况下,在整个工作流量区间内,模拟和实验的静压系数均随着流量系数增大而逐渐降低。b)数值模拟的结果和实验的结果基本吻合,说明本文进行的数值模拟具有较好的可靠性。

图12 小风洞测试装置实物照片

图13 风洞测试性能曲线与数值模拟结果的对比

5 结 论

本文对小型轴流风扇支撑架的结构参数进行响应面优化设计,设计了一种性能最优的带有支撑架的小型轴流风扇。对原型风扇和优化风扇进行数值模拟研究,分析比较两者的静特性、气动噪声和内部流动性能,得出如下结论:

a)对风扇的静压升和噪声影响最明显的是支撑架数量,其次是支撑架直径和支撑架倾斜角度。当支撑架的数量为7、支撑架的直径为6.0 mm、支撑架逆旋转方向倾斜60°时,静压和噪声的综合值最大,此时小型轴流风扇性能最优。

b)数值模拟研究表明,优化风扇的静特性优于原型风扇,在整个工作流量区间内,优化风扇的静压系数和效率均明显高于原型风扇,且优化风扇的气动噪声较原型风扇最大降低1.2 dB,说明本文的优化方法可行。

[1] QUINLAN D A,BENT P H. High frequency noise generation in small axial flow fans[J]. Journal of Sound and Vibration,1998,218(2):177-204.

[2] HUANG L X. Characterizing computer cooling fan noise[J]. Journal of the Acoustical Society of America,2003,114(6):3189-3200.

[3] ENVIA E, NALLASAMY M. Design selection and analysis of a swept and leaned stator concept[J]. Journal of Sound and Vibration,1999,228(4):793-836.

[4] WANG J, HUANG L X. Quantification and control of noise sources in a small axial-flow fan[J]. Noise Control Engineering Journal,2006,54(1):27-32.

[5] WANG J, HUANG L X, CHENG L. A study of active tonal noise control for a small axial flow fan[J]. Journal of the Acoustical Society of America,2005,117(2):734-743.

[6] CAO R J, LEE D J. Computational study of aero- and acoustic performance of a small axial-flow fan[J]. International Journal of Aeroacoustics,2006,5(3):217-232.

[7] HUANG L X, WANG J. Acoustic analysis of a computer cooling fan[J]. Journal of the Acoustical Society of America,2005,118(4):2190-2200.

[8] LU H Z, HUNG L X, So R M C, et al. A computational study of the interaction noise from a small axial-flow fan[J]. Journal of the Acoustical Society of America,2007,122(3):1404-1415.

[9] 朱立夫.叶片参数对长短叶片小型轴流风扇性能及内部流动影响的研究[D].杭州:浙江理工大学,2014:61.

[10] MONSON B B, SOMMERFELDT S D, GEE K L. Improving compactness for active noise control of a small axial cooling fan[J]. Noise Control Engineering Journal,2007,55(4):397-407.

[11] CHU W, JIN Y Z, LIN P F, et al. Simulation and experiment research of aerodynamic performance of small axial fans with struts[J]. Journal of Thermal Science,2016,25(3):216-222.

[12] ITO T, MINORIKAWA G, NAGAMATSU A, et al. Experimental Research for Performance and Noise of Small Axial Flow Fan[J]. Journal of Environment & Engineering,2008,3(3):192-203.

[13] 储微,金英子,王艳萍,等.叶片周向弯曲对小型轴流风扇静特性及内部流动特征的影响[J].浙江理工大学学报,2015,33(6):818-823.

(责任编辑: 康 锋)

Study on the Structure Parameters Optimization of Struts of Small Axial Flow Fan

WUKexin,JINYingzi,LIYi,CHUWei

(College of Mechanical Engineering & Automation, Zhejiang Sci-Tech University, Hangzhou 310018, China)

In this paper, small axial flow fan with struts is research object. Combined with the numerical simulation of flow field, effects of the number of struts, the diameter of strut and the tilt angle of strut on static characteristics, aerodynamic noise and internal flow field characteristics are analyzed. The response surface model that static pressure and noise are dependent variables when the number of struts, the diameter of strut and the tilt angle of strut are independent variables is established by response surface method. The optimization of flow field and the performance analysis are obtained. The results show that:the performance of fan is optimal when the number of struts is 7, the diameter is 6 mm and the struts reverse rotational direction tilted 60 degrees. The static characteristic experiment is performed in a small wind tunnel. For validation, the computational results are compared with the experimental data. There is excellent agreement between experiment and computation. The correctness of the analysis is verified.

small axial flow fan; optimization of structure parameters; static characteristics; noise

10.3969/j.issn.1673-3851.2017.05.013

2016-07-20 网络出版日期: 2017-01-19

国家自然科学基金项目(51276172);浙江省自然科学基金项目(LZ15E090002)

吴渴欣(1992-),男,辽宁大连人,硕士研究生,主要从事流体机械方面的研究。

金英子,E-mail:jin.yz@163.com

TM925.11

A

1673- 3851 (2017) 03- 0381- 08