1GZMN—350A型三轴灭茬旋耕联合整地机的设计

王志远

摘 要:介绍了1GZMN-350A型三轴灭茬旋耕联合整地机设计背景、总体结构、技术参数以及工作原理和主要工作部件的结构设计。实验结果表明,该机能够满足板结耕地的整地要求,具有较好的使用价值和市场前景。

关键词:旋耕联合整地机;总体设计;结构设计

中图分类号:S222.3 文献标识码:A

doi:10.14031/j.cnki.njwx.2017.08.006

1GZMN-350A型三轴灭茬旋耕联合整地机主要完成玉米根茬粉碎、旋耕、起垄等播前整地作业。三轴设计主要是针对大型机械化收获作业使土壤压实板结而设计的,传统的前灭后旋双轴联合整地机作业时土块多、大,作业后地块影响播种作业质量。

1 总体设计及技术性能参数

1.1 总体设计

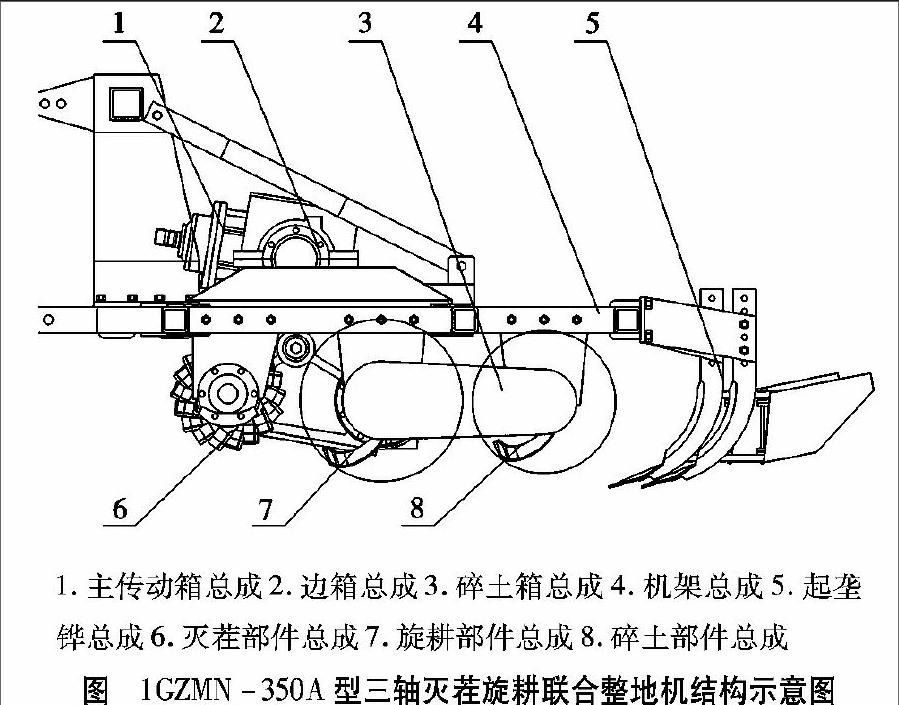

1GZMN-350A型三轴灭茬旋耕联合整地机主要由主传动箱总成、边箱总成、灭茬部件总成、旋耕部件总成、碎土箱总成、碎土部件总成、起垄部件总成组成(如图所示)。其中灭茬、旋耕和碎土部件采用正转工作方式,起垄铧采用翼铲式。工作时,拖拉机动力由传动轴传递到主传动箱总成,经边箱总成带动旋耕部件总成、灭茬部件总成转动,进行旋耕与灭茬作业,再由旋耕部件总成经碎土箱总成带动碎土部件总成旋转工作 。

1.2 主要技术参数及性能指标

配套动力:110~132.3 kW;

工作幅宽:350 cm;

旋耕深度:16~20 cm;

灭茬深度:6~10 cm;

碎土深度:14~18 cm;

根茬粉碎率:≥90%;

耕深稳定性:≥85%;

土壤粉碎率:≥80%;

工作速度:5~7 km/h;

工作效率:2.1~2.5 hm2/h。

2 主要设计参数

2.1 配套动力计算

1GZMN-350A型三轴灭茬旋耕联合整地机所需动力主要包括灭茬部分、旋耕部分、碎土部分以及牵引阻力。

2.1.1 灭茬、旋耕所需动力T1

利用土壤比阻法计算旋耕机所需功率

T1=0.1KλDvmB

=0.1×5.67×18×1.67×3.5=59.66 kW

式中 Kλ—旋耕比阻,

Kλ=KgK1K2K3K4

=9×1.1×0.95×0.9×0.67=5.67

D—耕深(cm),取机具最大耕深18 cm;

vm—前进速度(m/s),取作業速度6 km/h,转化为1.67 m/s;

B—作业幅宽(m),按机具作业幅宽区3.5 m。

2.1.2 碎土所需动力T2

根据土壤比阻法计算旋耕机复耕所需功率

T2=0.1KλDvmB

=0.1×1.63×16×1.67×3.5=15.25kW

式中 Kλ—旋耕比阻,

Kλ=KgK1K2K3K4

=4.5×0.8×0.75×0.9×0.67=1.63

D—耕深(cm),取机具最大复耕耕深16 cm;

vm—前进速度(m/s),取作业速度6 km/h,转化为1.67 m/s。

2.1.3 机组空行所需动力T3

根据机器特点将机组空行所需动力按机器工作所需功率的30%即

T3=(T1+T2)×30%=22.47 kW

由以上计算可确定配套拖拉机功率为

T=T3+T1+T2=97.38 kW

由于实际工况的复杂性取配套动力为110 kW以上的大型拖拉机。

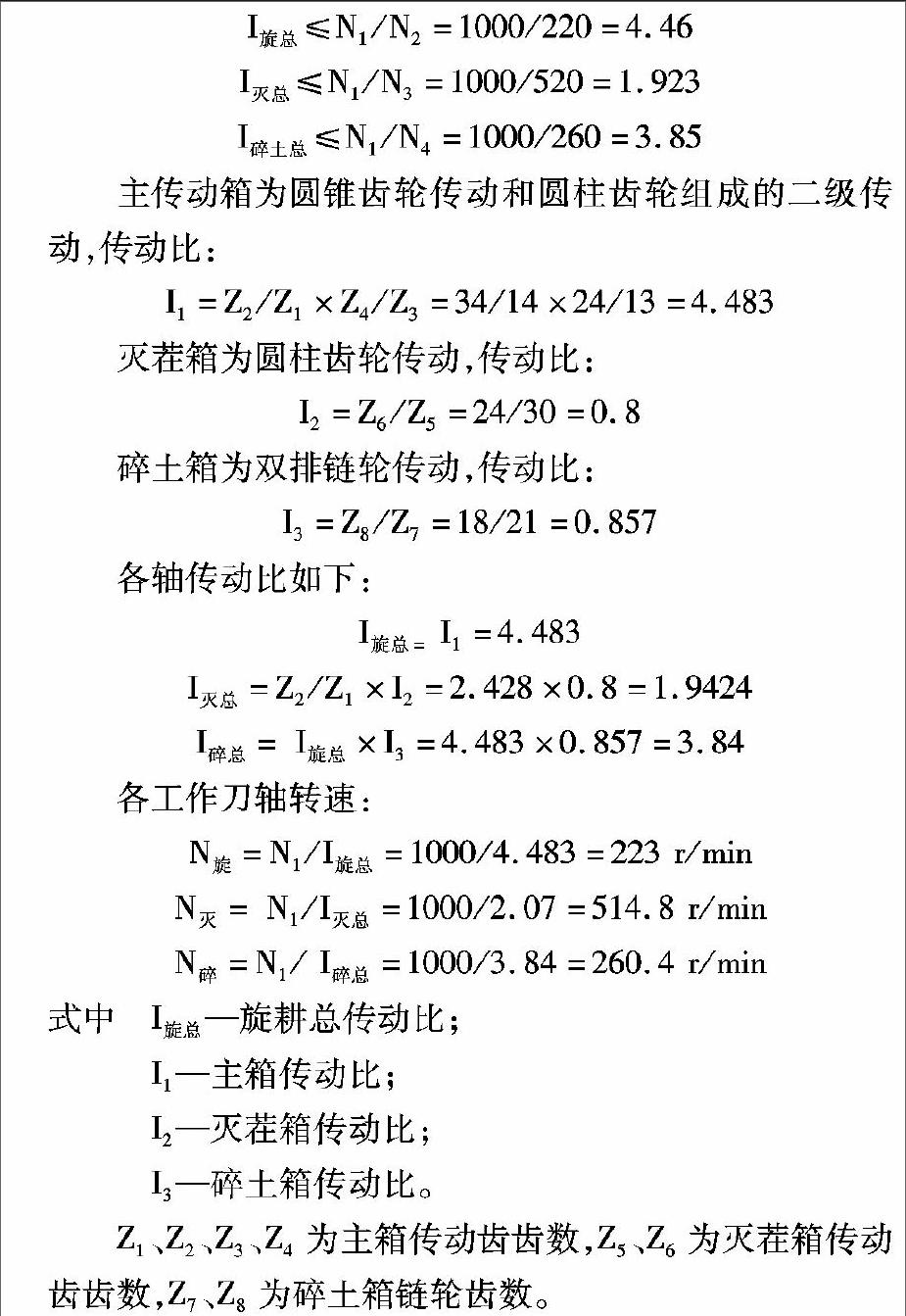

2.2 刀轴转数及传动比的确定

大型拖拉机动力输出转速为1000 r/min和540 r/min两种,为了有效发挥拖拉机的功率优势,选择动力输出转速为1000 r/min,根据作业质量要求选择灭茬刀轴的转速为520 r/min,旋耕刀轴的转速为224 r/min,复耕刀轴的转速为260 r/min,由此确定总传动比。

I旋总≤N1/N2=1000/220=4.46

I灭总≤N1/N3=1000/520=1.923

I碎土总≤N1/N4=1000/260=3.85

主传动箱为圆锥齿轮传动和圆柱齿轮组成的二级传动,传动比:

I1=Z2/Z1×Z4/Z3=34/14×24/13=4.483

灭茬箱为圆柱齿轮传动,传动比:

I2=Z6/Z5=24/30=0.8

碎土箱为双排链轮传动,传动比:

I3=Z8/Z7=18/21=0.857

各轴传动比如下:

I旋总= I1=4.483

I灭总=Z2/Z1×I2=2.428×0.8=1.9424

I碎总= I旋总×I3=4.483×0.857=3.84

各工作刀轴转速:

N旋=N1/I旋总=1000/4.483=223 r/min

N灭= N1/I灭总=1000/2.07=514.8 r/min

N碎=N1/ I碎总=1000/3.84=260.4 r/min

式中 I旋总—旋耕总传动比;

I1—主箱传动比;

I2—灭茬箱传动比;

I3—碎土箱传动比。

Z1、Z2、Z3、Z4为主箱传动齿齿数,Z5、Z6为灭茬箱传动齿齿数,Z7、Z8为碎土箱链轮齿数。

2.3 各刀轴间距的界定及罩板与刀轴间隙的选择

旋耕刀轴与灭茬刀轴间距过小,灭茬过程中抛出的土壤与秸秆的混合物容易在两刀轴间推积,造成拖堆,阻力增大,影响工作效率;间距过大,加长了机器的纵向长度,使机器的重心后移,影响机组的操作稳定性。由实验数据得出结论:在相同情况下,当两刀辊间距超过100 mm时造成拖堆的情况明显减轻,工作功率变化不大,机组空行的功率消耗始终随着间距的加大而增高的。考虑到1GZMN-350A机型配套动力充足,选择旋耕刀轴与灭茬刀轴之间的距离为110 mm。同理,罩板与刀轴间隙取设计上限90 mm。由于碎土刀轴的转速高于旋耕刀轴,土壤输送能力较旋耕刀轴强,为减少机具的纵向长度,所以旋耕刀轴与碎土刀轴距离定为30 mm,罩板与碎土刀轴间隙取70 mm利于碎土。

3 主要部件的结构设计

3.1 传动系统設计

1GZMN-350A型三轴灭茬旋耕联合整地机传动系统由主传动箱、边箱和碎土箱组成。主传动箱内有一对圆锥齿轮,主要作用是改变传动方向并为整个机具工作提供动力接口;边箱由依次啮合的圆柱齿轮组成,由二轴与主传动箱体连接,通过齿轮传动带动灭茬刀轴与旋耕刀轴工作;碎土箱由主动链轮、被动链轮及双排链条组成,主动链轮与旋耕刀轴连接,被动链轮与碎土刀轴连接,工作时通过旋耕刀轴旋转带动碎土刀轴工作。

3.2 旋耕刀轴与灭茬刀轴的结构设计

为了方便安装与维护,1GZMN-350A型三轴灭茬旋耕联合整地机旋耕刀轴和灭茬刀轴与传动箱连接采用接盘连接结构;碎土刀轴与旋耕刀轴漏耕处交错布置,有效地解决了漏耕问题。

旋耕刀采用了多区段双螺旋线形排列,克服了旋耕刀按常规排列存在的耕后地表不平、一边土多一边土少的缺点;而且适当增加了旋耕刀的间隔,利用旋耕过程中土壤的互相碰撞进行碎土;刀轴管采用89×8优质无缝圆管,旋耕刀采用T245型旋耕刀,从而保证刀轴强度及机具的有效耕深。

灭茬刀轴采用全刀盘结构,在垄体部分采用六把灭茬刀,非垄体部分采用三把灭茬刀,既达到根茬粉碎又做到不留茬的效果。旋耕刀与灭茬刀的排列均以机器中心对称,保证机器受力均匀。

碎土刀轴采用六道螺旋排列,旋耕刀选用T225,刀裤距离适当加密为65 mm,以提高碎土效果。

4 结论

通过上述计算和设计,研制生产的1GZMN-350A型三轴灭茬旋耕联合整地机,从田间实验看,较双轴灭茬旋耕联合整地机细化效果明显,该机能够满足因大型机械化收获造成的土壤压实板结地块的灭茬、旋耕作业要求,作业效果超出了灭茬旋耕联合整地机作业质量的标准要求,为后续播种作业创造了很好的条件。该机型的设计研制,具有广阔的市场前景。

参考文献:

[1]中国农业机械化科学研究院.农业机械设计手册[Z].北京:中国农业科学技术出版社,2007.

[2]闫军朝,胡建平,范革松.1GHB-175型旋耕灭茬施肥播种联合作业机的设计[J].农机化研究,2010(12):60.