高酸海洋原油炼油装置加热炉节能优化分析

潘岩 葛玉龙 晋西润 王宁 左甜 马方义

(中海油炼油化工科学研究院有限公司)

高酸海洋原油炼油装置加热炉节能优化分析

潘岩 葛玉龙 晋西润 王宁 左甜 马方义

(中海油炼油化工科学研究院有限公司)

通过实地检测多家加工高酸海洋原油炼油装置的加热炉运行状况,针对影响加热炉效率的主要因素及存在的问题,对加热炉节能检测工作的完整性进行了探讨。对比分析加热炉检测数据,包括加热炉温度控制、氧含量控制、不完全燃烧状况、散热损失情况、压差状况等数据对加热炉效率的影响,指出提高加热炉热效率的有效途径,为企业加热炉的节能优化工作提供了具有可操作性的依据。

炼油装置;加热炉;热效率;节能优化

DOI:10.3969/j.issn.2095-1493.2017.07.011

在现代炼油企业中,多支路的管式加热炉是最常见的设备之一,而对于加热炉这种炼油装置的能耗大户,其燃料消耗约占装置总能耗的86%[1]。因此,加热炉是炼油装置节能的关键设备。在满足产品质量的前提下,提高加热炉的控制精度、实现加热炉的高效燃烧对降低生产成本、提高经济效益有很大的意义。同时,燃料燃烧的越充分,有害气体的排放就会越少,即实现了减排的目的,又实现了对环境的保护,有良好的社会效益。

1 加热炉存在的问题

在我国石化行业中,对于装置中多支路多燃烧火嘴的管式加热炉的控制[2],应用的基本上都是分布式控制系统(DCS)。DCS系统的应用,在一定程度上实现了加热炉的自动控制,从而简化了加热炉的操作,降低了操作工人的劳动强度,同时保证了加热炉安全高效的运行。

现场统计数据显示,处在自动状态下的回路比率不是特别高,相当一部分操作由操作工人手动来完成。一般情况下加热炉的控制包括被加热介质或物料出口温度、燃料气流量、氧含量控制、炉膛负压、原料流量等,目前炼化企业的加热炉中,大多只有出口温度、燃气流量构成串级投入自动,其余回路多为手动。很多炉子炉膛负压、氧含量从炉子建成以来就没有投入过自动运行[3-4]。由于加热炉自控率低,手工操作非常普遍,为了防止“炉膛回火”、“冒黑烟”等现象[5-6],现场操作中往往维持较高的炉膛负压、较大的氧含量,从而造成加热炉在远低于设计热效率下工作。

这几年,中石化在各大炼化企业加强了典型示范炉的改造推广,主要措施是:采用新型炉管、新型衬里、改造空气预热器、增强保温、加热炉外喷涂。但一系列不系统的改造也带来了诸多问题,结合加工重质高酸原油的多家炼油企业的加热炉实际运行情况及存在问题,讨论加热炉节能检测的方法及其制约因素,针对实际生产运行情况提出节能优化措施。

2 现场检测数值与结果分析

目前国内炼油化工企业已经广泛使用烟气分析仪进行加热炉检测,该仪器可以同时分析烟气中的O2、CO、CO2、NO、NO2、SO2、NOx、烟气温度、环境温度、差压等。利用该仪器能够完成加热炉或锅炉运行状态监测和故障诊断,可以实时计算出加热炉或锅炉的热效率,判断加热炉的漏风部位和程度,判断烟道、风道的阻力大小与堵塞部位,判断燃烧器的燃烧状况,判断露点腐蚀的基本趋势等。同时该仪器准确度高、方便快捷,只要现场有直径大于8mm的采样口或软管接头,就可进行现场采样分析和测量。采用烟气对空气升温预热的加热炉流程,同时对比的加热炉均加工高酸低硫原油,加热炉类型为管式加热炉,加热炉的热平衡体系如图1。7家公司的加热炉概况见表1。

表1 7家公司加热炉概况

图1 加热炉热平衡体系

管式加热炉的热效率是指为达到规定的加热目的,供给能量利用的有效程度在数量上的表示,即有效能量相对供给能量的百分数。目前计算加热炉热效率的方法主要包括正平衡法和反平衡法。

正平衡法求热效率的计算公式:

反平衡法求热效率的计算公式∶

在实际应用中,由于有效(吸收)能量的测量很困难,通常使用反平衡法来计算。因此仅以反平衡效率的计算方法所涉及的主要参数作为主要研究对象。反平衡法的损失能量包括化学不完全燃烧热损失、排烟热损失、机械不完全燃烧热损失、散热损失。

2.1 加热炉排烟温度控制

各家炼厂加热炉的排烟温度控制的比较低,其中B公司与E公司控制排烟温度最低,为94.5℃;F公司排烟温度为126.7℃,为最高炼厂,其他炼厂排烟温度均介于这2个温度范围内。

排烟温度的控制与加工燃料及燃料气成分有关。从表2可以看出,各家所使用的燃料气中硫含量很低,加工原油所产生的瓦斯气进加热炉作为燃料气,瓦斯气量相对天然气比率很小,其H2S含量也极低,这样也间接的降低了烟气外排时的硫酸露点温度。适当的降低烟气温度是可以的,但烟气外排温度也不能太低,在装置运行过程中工艺条件的改变可能诱发空气预热器局部的硫酸露点腐蚀。

表2 燃料中硫化物含量

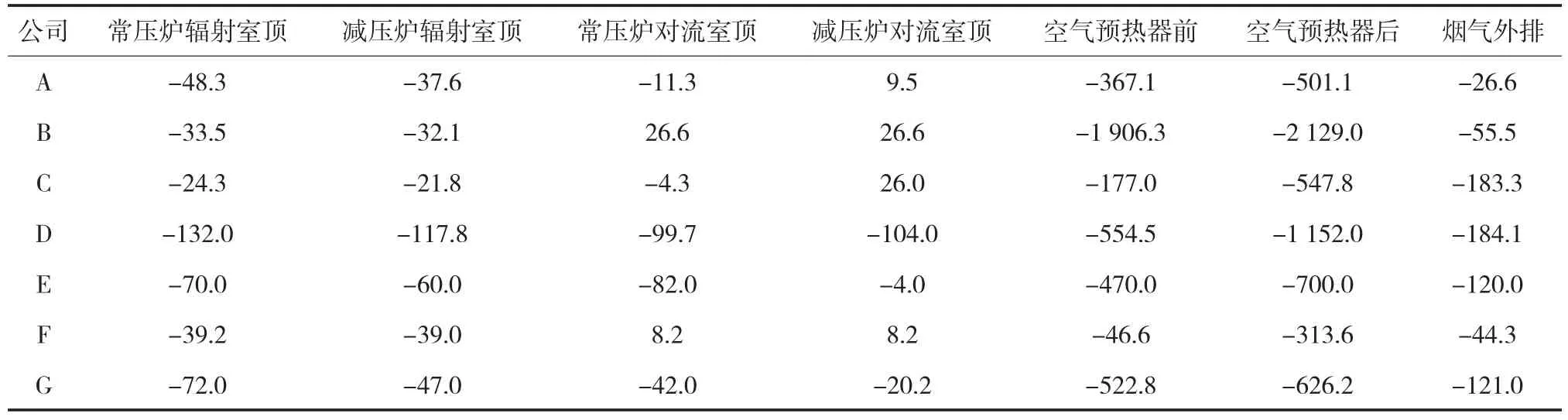

对流室后烟道存在温度损失,从表3可以看出,部分公司对流室至空气预热器间的烟气温度损失较多,温降最多可达30℃。从红外图片可知,部分公司烟道段内衬里可能存在破损、法兰密封面和烟道挡板漏风现象,具备条件的情况下应进行保温或衬里、法兰密封面和烟道挡板进行处理。

2.2 加热炉氧含量

烟气中氧含量的多少及不同部位氧含量的变化趋势,可以有效反映加热炉系统的密封情况。由表4可知,由辐射室至对流室氧含量变化相对不大,部分公司氧含量上升主要是由于对流室弯头箱有缝隙,保温衬里有损坏,主要发生在对流室进行改造的公司及加热炉投用时间比较长的公司。

表3 各炼化公司加热炉的烟气温度分布情况单位:℃

表4 各炼化企业加热炉烟气氧含量分布情况单位:%

氧含量上升比较严重的主要发生在对流室顶部,当测试点在靠近烟道挡板的对流室顶部时,氧含量上升比较明显,其主要原因与烟道挡板密封不严有关。对于新建装置的F公司未见氧含量明显上升。烟道挡板不严,带来空气漏至烟气中,增加了排烟热损失,增加了燃料消耗和引风机的电耗,降低了加热炉的热效率。

此外,检测过程中发现B公司烟气外排处氧含量骤然上升至11%,其原因主要与引风机密封有关,引风机轴封处有缝隙。对比发现氧含量控制较好的为F公司,其引风机密封性较好。

2.3 不完全燃烧情况

根据《中国石化炼化企业加热炉管理规定》,辐射室顶部氧含量,燃气加热炉为2%~4%,燃油加热炉为3%~5%。辐射室内氧含量越低空气过剩空气系数越小,加热炉热效率越高,但是氧含量越低燃料燃烧越不完全,一氧化碳量越高。各家公司的加热炉燃烧状况见表5。

F公司为新投用的加热炉,燃烧器采用的是新型节能燃烧器,在氧含量控制大于2%的情况下,一氧化碳的含量并未超标。从看火窗观察到火焰呈明亮的橙黄火焰。C公司加热炉以天然气为燃料,常减压炉辐射室顶CO及O2含量均较少,可以推知燃料燃烧较充分,加热炉不完全燃烧损失较低。可见加热炉燃烧效率的好坏,除了与操作有关还与加热炉燃烧设备有关。

表5 常减压炉不完全燃烧情况

2.4 散热损失情况

各炼化企业加热炉外表面热流密度分布情况见表6,散热损失的大小严重影响加热炉的热效率,普通加热炉的散热损失占加热炉效率的3%左右,控制好加热炉的散热损失可以有效地提高加热炉的热效率;如E公司加热炉表面进行了保温涂料喷涂、A公司对加热炉烟道、弯头箱等部位进行保温处理,其热流密度也较其他公司相对低一些。

同时加热炉技术改造及检修过程中可能对加热炉保温造成损坏,保温的破坏会增大加热炉散热损失,例如技术改造后遗留的吹灰器部位没有保温措施,形成的高温散热区;由于防爆门密封问题而导致的散热量较高。

表6 各炼化企业加热炉外表面热流密度分布情况单位:kJ/(m2·h)

表7 各炼油企业加热炉负压控制情况单位:Pa

对流室弯头箱在检修后恢复过程中缺固定螺栓,保温陶纤填充量不够,造成表面热流密度偏高;在加热炉底部,由于人孔的密封性问题,导致表面存在热流密度偏高现象。

2.5 压差情况

根据《中国石化炼化企业加热炉管理规定》:简单炉型辐射炉膛顶部的负压值应控制在-20~-30 Pa。多炉膛联合,或多炉共用烟道的炉型,其辐射炉膛顶部负压值可适当放宽至-50~-60 Pa,但不得超过-80Pa。

合理炉膛负压控制有助于加热炉的平稳运行,高负压值控制附属设备能耗高。如表7,B公司引风机功率控制较高,引风机前负压大,炉膛及对流室压力值相对较小,其原因可能由于漏风或烟道挡板开度不够造成的,致使附属设备能耗高。C公司整体负压控制较高,烟气流动速度快,不利于原料及冷空气取热,致使热能浪费,同时高负压也不利于装置操作。同行工频的设备耗能更明显。

3 结论

1)排烟温度控制。炉子的排烟温度能很大程度决定加热炉的热效率,要想实现加热炉能耗的降低,必须要想尽办法来控制排烟温度不要过高。可是排烟温度是不能随意选择设定的,主要是因为还有露点腐蚀在限制炉子的排烟温度。应根据燃料的组成来控制排烟温度,保证烟气温度在酸露点腐蚀温度之上的同时烟气温度不要过高。

2)降低过剩空气系数。应加强燃烧器三门一板的管理,确保燃料的充分燃烧的前提下,注意控制好加热炉的氧含量及炉膛负压等;装置加工负荷波动较大状况,建议增上变频风机控制。所以从工艺控制角度、节能角度改善加热炉操作条件。

3)降低散热损失。部分公司存在加热炉局部密封不严、空气进入加热炉内的现象,如对流室弯头箱门及连接横梁(尤其连接螺栓部位)局部温度超标,建议考虑检修期间用高铝陶纤塞实弯头箱内空隙,减少散热损失,降低漏风量。运行时间较长的加热炉烟道挡板都多少存在密封不严现象,所以及时检查泄漏点,更换密封性更好烟道挡板对于降低加热炉的散热损失具有积极的意义。

4)压力控制。控制好烟道挡板开度,采用变频附属设备,保持加热炉系统合理负压值操作,减少不必要的能耗。

[1]孙凤茹,温旭,刘峰.水环式真空泵汽蚀的原因分析及消除措施[J].华北电力技术,2007(4):40-41.

[2]蒋国芳.过剩空气系数对加热炉的影响[J].石油化工设备技术,2002,23(5):45-48.

[3]汪剑波,阎西祥.加热炉炉内压力的影响和调节[J].工业炉,2005,27(3):44-46.

[4]窦世山,李林江.提高管式加热炉处理能力的技术改造措施[J].石油机械,2000,28(5):39-41.

[5]赖胜,孙德敏,吴刚,等.常压加热炉的在线燃烧优化[J].石油化工自动化,2003(2):23-27.

[6]王宁,马方义,左甜,等.工业加热炉中燃气节能器的应用与评价[J].石油石化节能,2017,7(1):18-20.

2017-03-31

(编辑 巩亚清)

潘岩,工程师,2009年毕业于延边大学(有机化学专业),从事腐蚀与防护技术研究工作,E-mail:pyice@126.com,地址:山东省青岛市黄岛区千山北路575号,266500。