基于多冲击块侵入的门护板侧面碰撞研究

周云

摘 要:通过对侧面碰撞试验中出现的门护板破裂情况进行分析,将整车侧面碰撞时车门内钣金的变形简化,建立了一种可以再现整车侧面碰撞时门护板破裂的试验方法。对汽车门护板总成进行侧面碰撞CAE分析,并依据此方法进行了实际的门护板试验,其结果显示的破裂与整车试验中出现的门护板破裂具有较好的一致性。该门护板试验方法易于实现,可以满足实际工程应用,为减小门护板在侧面碰撞中出现破裂的风险提供了科学依据,为验证门护板在侧面碰撞中的安全性提供了新的方法。

关键词:侧面碰撞;CAE;门护板破裂;试验方法

中图分类号:U463.83+4 文献标识码:A 文章编号:1005-2550(2017)04-0035-05

Abstract: Based on the analysis of the door trim breakage occurred in the side impact test, and simplified the deformation of the inner metal sheet, a door trim side impact test method which could reproduce the breakage of the door trim was established. Simulated the door trim system side impact test by CAE, and then the side impact tests were conducted, the result showed good correlation of the door trim breakage between the door trim test and the full vehicle test. This door trim test method can be easily applied in engineering, and it can provide scientific basis to reduce the risk of the door trim breakage occurring in the side impact, and it is a new way to validate the safety of the door trim in the side impact test.

Key Words: side impact; CAE; breakage of door trim; test method

引 言

汽车碰撞安全历来是各主机厂关注的重点内容,而汽车侧面碰撞则是汽车碰撞安全的重要考核项之一,国家标准GB20071-2006[1]制定了专门的试验规程和要求来考核汽车侧面碰撞的安全性。标准中对侧面碰撞的安全性分为两类指标进行衡量,其一是车内乘员的性能指标,即头部、胸部、腹部、骨盆的性能值;其二是特殊要求,主要包含非性能指标的一些要求,其中要求“所有内部构件在脱落时均不得产生锋利的突出物和锯齿边,以防止增加伤害乘员的可能”[1]。目前,针对第一种考核指标,已有较为深入的研究,针对门护板系统也有成熟的零部件试验方法进行考察。董学勤等[2]通过计算机仿真,对车门内饰板相关部位的结构和侧面气囊进行了改进优化,并进行了零部件试验的验证。曲杰等[3]参照国家标准和行业规范,对某企业门护板进行了仿真分析和试验,并以此为基础对缓冲块进行结构优化。但针对门护板破裂时产生的锋利突出物和锯齿边的研究并不多见,除了在实车碰撞试验上进行验证外,基于零部件试验的门护板系统考察方式还没有形成成熟、统一的意见。

本文基于整车侧面碰撞试验,探索了可能导致门护板在侧面碰撞过程中的发生破裂的因素。针对某车型,进行了门护板子系统CAE碰撞模拟,对可能造成门护板破裂的原因进行了分析,并结合零部件试验和实车碰撞试验,对在侧面碰撞过程中发生的门护板破裂问题进行了研究和验证。

1 整车侧面碰撞试验结果分析

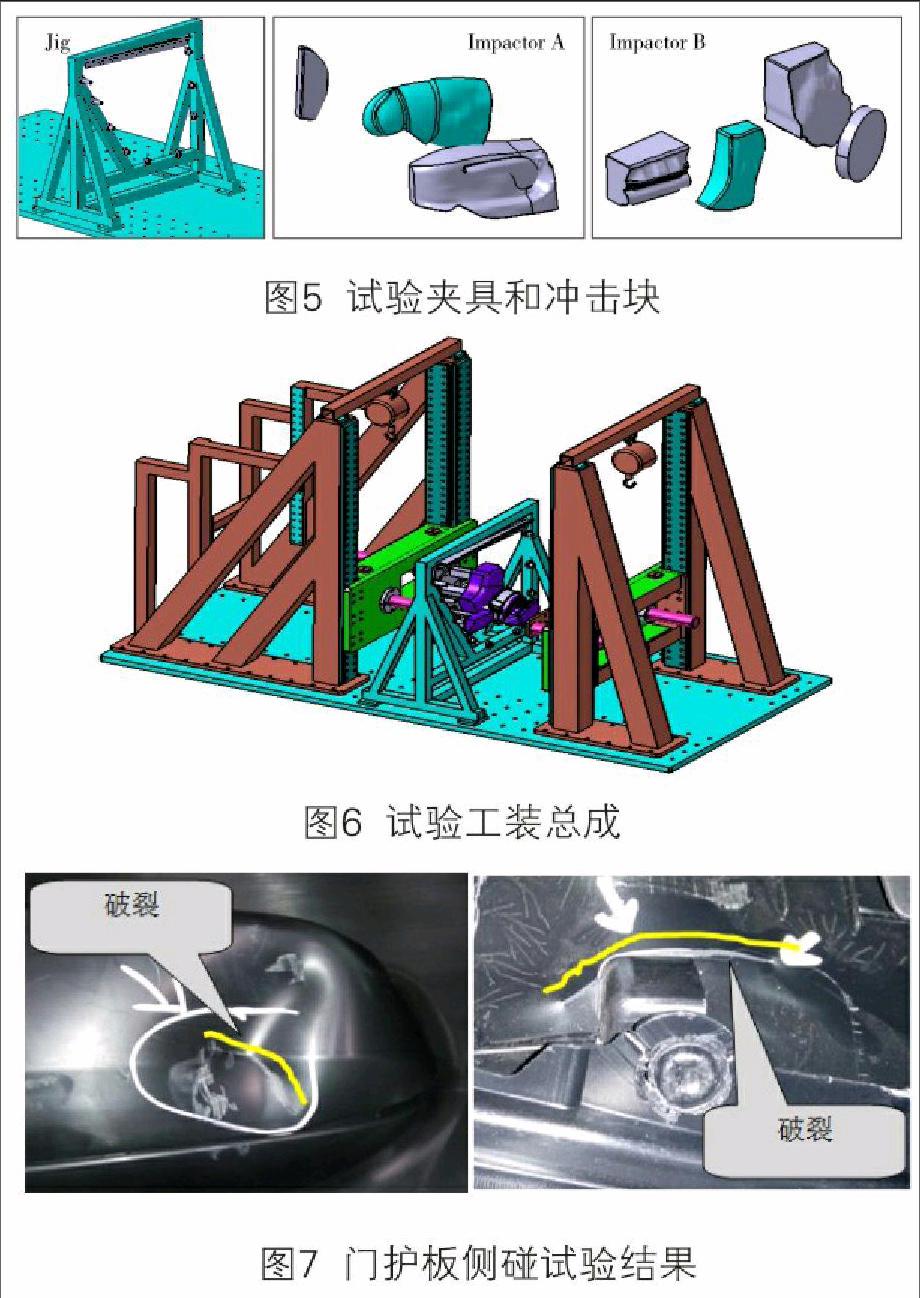

所选车型按照C-NCAP侧面碰撞标准进行整车侧面碰撞试验,图1为碰撞后的前左门护板。从图1中可以看到碰撞后门护板有破裂,破裂处对着假人腿部,碰撞过程中裂纹上下部分错开可能导致人体被割伤。因为此破裂范围较大,其位置又处于摄像机死角,很难从整車试验过程中判断出导致门护板破裂的原因,所以有必要在门护板试验中重现此破裂,研究导致其破裂的主要原因,便于进行有效的改善。

2 侧面碰撞中门护板发生破裂的可能因素

侧面碰撞时门护板受到车门钣金的冲击发生变形并撞向乘员,由于车门钣金和乘员身体的加速度不同,车门钣金受到壁障块的冲击,产生朝向车内的较高的加速度,而乘员身体在此刻静止,加速度为零。门护板安装在车门钣金上,跟随车门钣金一起运动,在接触到车内乘员后,由于加速度的不同而受到车门钣金和乘员的挤压。在此过程中门护板可能发生局部破裂,形成“锋利的突出物或锯齿边”对人体产生伤害,最可能造成此问题的原因有两点:

一, 在车门内钣金向车内变形过程中,钣金在局部发生剧烈变形,发生断裂,断裂处有较突出的尖锐物刺穿门护板而导致门护板破裂,例如钣金局部折弯或断裂产生的尖角;或者是车门内的零件本身有较硬且尖锐的角,在碰撞过程中受到车门钣金的推挤而刺穿门护板,例如车门内电线接头。

二, 车门内钣金变形过大,导致门护板变形很大,同时门护板又受到车内人体或座椅等环境件的阻碍,使其局部发生剧烈变形,产生的应变可能超出其自身的断裂极限应变值,此时门护板发生破裂,破裂过程中可能形成尖锐的突出物或锯齿边对人体产生伤害。

当门护板因尖锐物刺穿时,可以很容易的发现造成破裂的尖锐物,这样就很容易进行改善;但当门护板因车门内钣金变形过大而造成破裂时,由于裂纹的扩展,很难从实际样件上找出导致门护板破裂的具体位置,因此,不借助其他工具和方法就很难去进行针对性的改善。

3 门护板总成CAE仿真

3.1 门护板总成模型建立

基于LS-DYNA建立门护板网格模型[4],模型包含门护板总成,车门内钣金和冲击块。其中车门内钣金中部挖空,只保留与门护板配合的翻边和卡扣孔;冲击块为变形后的车门内钣金局部和车内假人人体和座椅等环境件。模型均采用壳单元,焊点采用梁单元。

材料选择如下:钣金件与冲击块采用金属,门护板各零件采用塑胶材料,根据LS-DYNA提供的材料模型:

1)冲击块和钣金选用20号材料(*MAT_RIGID), 冲击块的刚性远大于门护板,在试验过程中冲击块的变形相较于门护板的变形可忽略不计。

2) 门护板各零件采用24号材料(*MAT_ PIECEWISE_LINEAR_PLASTICITY),该模型可以考虑应变率对材料强度的影响。基于ISO527-2,进行不同应变率下的拉伸试验,得到各应变率下塑胶材料的真实应力-真实应变曲线,转换为有效应力应变曲线后输入。

3)焊点采用67号材料(*MAT_NONLINEAR_ ELASTIC_DISCRETE_BEAM),该模型可以模拟焊点的断裂行为。焊点试样在拉伸试验下测得其拉伸极限值为150N。

在模型中设置自动面面接触(*CONTACT_ AUTOMATIC_SURFACE_TO_SURFACE)来模拟冲击块与门护板的接触,设置自动单面接触(*CONTACT_AUTOMATIC_SINGLE_SURFACE)来模拟门护板自身的接触。

3.2 门护板侧侵入CAE分析

在实车碰撞中,车门钣金会发生变形,但在进行门护板试验时,冲击块的形状已经考虑了钣金的变形,因此根据设定,车门内钣金施加固定约束。冲击块分别沿Y方向以恒定速度和预设位移冲击门护板,预设位移为实车碰撞中内钣金相对门护板的变形量,冲击速度和冲击块位移由整车CAE分析得出,其过程示意如图2所示:

通过LS-DYNA对模型求解后,观察冲击后门护板的变形情况是否与整车碰撞试验一致,验证CAE模型。经调试后,门护板CAE分析结果中的门护板变形与整车碰撞试验中门护板变形的主要特征一致,两者符合性较好,如图3所示:

3.3 门护板破裂原因分析

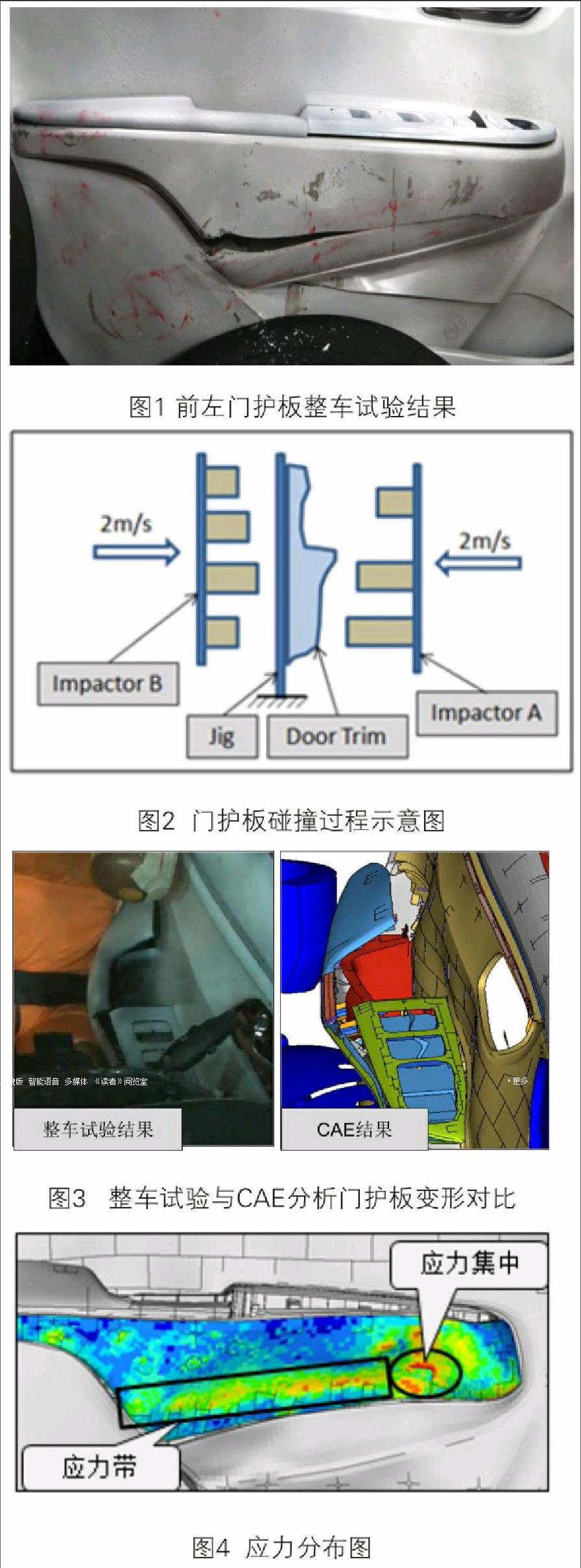

CAE分析结果中门护板变形状态下应力分布图显示,门护板扶手外盖前端焊接柱根部存在应力集中现象,此处应变值较高,存在较高的破裂风险。同时,扶手外盖中部存在一条应力带,该区域应力值明显高于其他区域,且应力带位置与整车试验中裂痕吻合。此高应力区域分别与车内乘员腿部和钣金内玻璃升降电机相对,在碰撞过程中门护板由于冲击块的冲击而向车内变形,而电机处的变形较大,当门护板与乘员腿部接触后,在电机和成员腿部的作用下,此处门护板受到严重的挤压,使其在局部发生了剧烈的变形。而门护板在此处正好存在焊接柱,由于焊接柱本身较强,难以发生变形,因此在较弱的焊接柱根部形成了应力集中。而同时由于乘员腿部阻止了扶手外盖向车内的平移,扶手外盖形成了绕乘员腿部的翻转,在翻转处变形较大,形成了应力带。因此,门护板的破裂可能从扶手外盖前端焊接柱根部开始,然后沿着应力带延伸开,如图4所示:

4 门护板总成侧面侵入试验

4.1 试验设备

门护板侧侵入试验夹具和冲击块系统分别如图5所示。其中夹具为中空结构,周边设置与门护板卡扣固定的安装孔,用于固定门护板;冲击块系统分为冲击头和冲击块支架,其中冲击头为铝合金,其形状分别与变形的门内钣金局部和车内环境件一致,与门护板的相对位置在模型中测得。将冲击头分置于门护板两侧组成冲击块模组,用于模拟碰撞过程中车门钣金和车内假人及其他环境件;冲击块支架用于安装和固定冲击头。

试验通过液压系统提供动力驱动冲击块对门护板进行冲击,通过控制电脑对冲击块的冲击行程和冲击速度进行设定,采用速度传感器和加速度传感器对冲击块的速度、位移和反力进行测量和监控。

4.2 试验过程

1) 将夹具通过螺栓和压块固定于试验台上。

2) 将冲击块系统按预设位置分别放置于夹具两侧并进行校准,再将冲击块支架固定于试验台上。

3) 将液压缸推杆与冲击块模组进行对接。

4) 将门护板安装到夹具上,按预设的速度和顺序驱动冲击块模组对门护板进行冲击。

5) 观察冲击后门护板的状态。

6) 试验过程中通过数据采集仪对冲击块的速度和位移进行采集和记录。

7) 因为试验中冲击块的冲击速度很快,需要使用高速摄像机对实验过程进行录影,便于后期进行解析。

试验工装总成如图6所示:

4.3 试验结果

门护板系统试验结果显示,在试验后门护板扶手外盖焊接柱根部破裂,如图7所示。此破裂位置与整车试验中门护板破裂位置一致,但与整车试验不同的是,在整车试验中裂痕的长度更长,而在门护板系统试验中裂痕仅有一小段。造成此差异的可能原因在于在整车试验中,门护板上的出现破裂后,车门的变形还在持续进行,裂痕继续扩展;而在门护板系统试验中,仅能模拟裂痕出现的最初阶段,由于受到试验条件的限制,无法模拟裂痕扩展阶段。但结合CAE分析中的应力分布情况,可以判断出裂痕的发展趋势是与整车碰撞中一致的。这种设置虽然没有完全模拟出整车碰撞试验中门护板的破裂情况,但能够确定破裂形成的起始点和具体原因,为改善方案提供了准确的科学依据。

5 结论

以某车型在整车侧面碰撞过程中门护板的破裂为例,结合CAE仿真分析,将车门内钣金的变形简化为多个冲击块的位移,以此制定门护板试验方法并进行了有效的验证。该门护板试验方法可以再现门护板在整车中出现的破裂情况,而且此方法易于实现,可以满足实际工程应用的需要。该方法为在门护板系统设计工作中降低假人受到的伤害风险提供了科学的依据,为进一步提升门护板在侧面碰撞中的安全性能提供了新的验证途径和参考。

参考文献:

[1]GB20071-2006. 汽车侧面碰撞的乘员保护[S]. 北京:中国标准出版社, 2006.

[2]董学勤, 朱西产, 马志雄, 等. 基于零部件试验的汽车侧面碰撞假人伤害的研究[J]. 汽车工程, 2012, 34(10):894-897, 942.

[3]曲杰, 覃威, 郑温洛. 车门内饰板总成耐撞性实验分析及优化[J]. 机械科学与技术, 2015,34(8):1273-1278.

[4]LS-DYNA? Keyword User's Manual [M]. Livermore, California, USA: Livermore Software Technology Corporation, 2007.

[5]董麗萍, 朱西产, 马志雄. 基于多点冲击的侧面碰撞台车试验方法[J]. 同济大学学报(自然科学版), 2015, 43(8):1213-1218.