热固性环氧胶粘剂的制备与性能研究

毕 艳,薛 妍,刘 渊,杨佩雯

(核工业理化工程研究院,天津 300180)

热固性环氧胶粘剂的制备与性能研究

毕 艳,薛 妍,刘 渊,杨佩雯

(核工业理化工程研究院,天津 300180)

以环氧树脂为主粘剂,低分子聚酰胺作固化剂,添加一定的促进剂研制出一种热固性环氧胶粘剂。通过对胶粘剂固化速度、力学性能、热性能、工艺性的研究,表明此胶粘剂适用期适宜、操作性好、气味小,综合性能达到设计要求。

室温固化;环氧胶粘剂;固化速度;热固性

环氧胶粘剂具有力学性能好、粘接性能强、工艺性好和稳定性高等优点,因其综合性能优异而被广泛应用多种金属材料和非金属材料的粘接中,是结构胶粘剂的重要品种[1]。目前,粘接工件用环氧胶粘剂的固化方式是室温固化24 h,且此固化条件下零部件的粘接强度可满足使用要求。现因批量生产的需求和生产节奏的加快,室温固化24 h已经不能满足使用要求,而将胶粘剂固化时间由室温24 h缩短到几小时,力学性能又不满足指标要求。欲缩短固化时间以适应批量生产的需求,现用胶粘剂也可以加热固化,但又不适合被粘接件不能加热的特殊工艺要求。

本文以环氧树脂/聚酰胺体系合成了一种可在几小时内室温初步固化,满足被粘接工件可以批量生产,且初步固化时力学性能可达到工件特殊的工序要求,同时力学性能、热稳定性、工艺性能、环保性能等满足指标要求的胶粘剂。除此之外,在研制过程中还要考虑固化工艺简单,原材料来源稳定可靠等。

1 实验部分

1.1 主要材料

828环氧树脂,美国瀚森公司;TY-203、TY-300、TY-600、TY-650聚酰胺,天津燕海化工有限公司;DMP-30,天津合成材料研究所;丙酮、乙醇,天津市化学试剂供销公司。

1.2 实验仪器

AG-100KNG型材料试验机,日本岛津公司;Q200DSC差示扫描量热仪,Q50TGA热重分析仪,美国TA公司;NDJ-79旋转式黏度计,上海同济大学机电厂。

1.3 制备方法

将环氧树脂、聚酰胺、促进剂以及其他添加剂按比例加入容器中,搅拌混合均匀,备用。

1.4 性能测试

拉伸剪切强度:采用铝合金单搭接剪切试样在室温条件下固化后依据GB7124—86[2]在材料试验机上测试。所有测试均在常温下进行。

初固化时间:按配比取各组分于容器内充分搅拌混合后,开始计时,随时间的延长混合胶液黏度变大,逐渐开始拔丝,以胶液不能拉丝的时间为准,记录胶粘剂的初固化时间。

黏度:采用NDJ-79旋转式黏度计进行测试。

固化度:在Q200差示扫描量热仪上进行测试,DSC的升温速率为10 ℃/min,MDSC的升温速率为3 ℃/min,氮气流量50 mL/min,样品质量10~20 mg。

热稳定性:利用Q50热重分析仪测试,升温速率为10 ℃/min,氮气流量100 mL/min,样品质量10~20 mg。

2 结果与讨论

2.1 固化剂种类对胶粘剂固化速度的影响

适用于双酚A型环氧树脂的固化剂主要有胺和酸酐2大类[3],工件生产要求胶粘剂具有适用期适宜、室温固化、同时挥发性低、毒性小等特点。酸酐类和芳香胺挥发性小、毒性低,但其需要加热固化,且适用期过长;脂肪族胺虽然可室温固化,但环保性不好;而聚酰胺类能在室温固化、适用期可调,并且挥发性小、毒性低,满足对胶粘剂的需求。因此,本研究选择聚酰胺类固化剂。

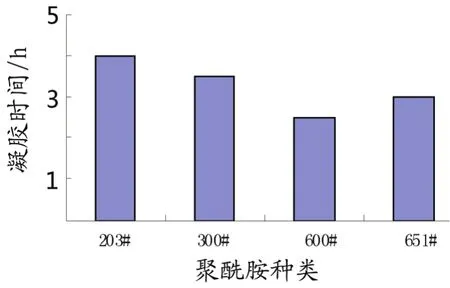

试验分别用TY-203、TY-300、TY-600、TY-651聚酰胺作固化剂,每种聚酰胺用量依参与反应的胺值和环氧值用量计算,测胶粘剂的初固化时间。图1为4种不同聚酰胺对胶粘剂固化速度的影响。

图1 聚酰胺种类对胶粘剂固化速度的影响Fig.1 Effect of polyamide type on adhesive curing rate

从图1可以看出,600#胶粘剂凝胶时间2.5 h,固化速度最快,其次分别是651#和300#,而203#胶粘剂凝胶时间为4 h,固化速度最慢。这主要是由于4种聚酰胺的胺值含量不同决定的,胺值是低分子聚酰胺活性的描述[4]。600#聚酰胺胺值高,活性大,与环氧树脂体系的反应速度快,但适用期较短;203#聚酰胺胺值低,活性小,与环氧树脂体系反应速度慢,但适用期长。

实验结果表明,TY-600、TY-651聚酰胺作固化剂,胶粘剂在室温下固化速度较快,符合工件实际粘接需求,故选择TY-600、TY-651聚酰胺作固化剂。

2.2 促进剂用量对胶粘剂固化速度的影响

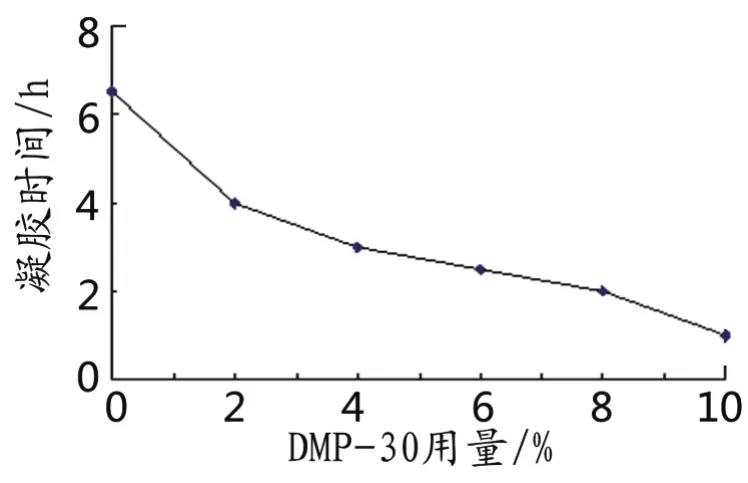

在不加促进剂情况下低分子聚酰胺固化环氧树脂,室温固化速度较慢,或后固化周期较长,且固化后有些性能不理想。为缩短固化时间,可在体系内加入少量促进剂。DMP-30用量对胶粘剂固化速度的影响见图2。

图2 DMP-30用量对胶粘剂固化速度的影响Fig.2 Effect of DMP-30 content on adhesive curing rate

从图2可以看出,随着促进剂用量的增加体系固化速度加快,凝胶时间缩短。这主要是因为DMP-30是兼具酚羟基和叔胺基的化合物,是环氧基和胺基最为有效的促进剂,其促进效果与胺类化合物的碱性和空间位阻有关,它独特的结构能促进固化剂迅速固化环氧树脂。但当促进剂用量大于4%时,对胶粘剂凝胶时间的影响变化趋缓,这是因为此时聚酰胺与环氧树脂的固化反应很快,促进剂的促进作用不再明显。另外,促进剂用量不能过量,超过12%时会发生爆聚现象,固化物内部及表面呈针孔状,且有突起,导致胶液不能正常使用。

2.3 胶粘剂配方的设计及性能研究

被粘接工件要求胶粘剂室温条件下在满足强度指标的同时,固化时间要短、固化速度要快。但在实际使用过程中胶粘剂的适用期与固化速度是矛盾的,固化速度快,胶粘剂的适用期就短,而适用期短,会给实际生产带来诸多不便。因此需在适用期、固化速度、力学性能与环保性等性能之间寻找最佳的平衡点,做到性能均衡。

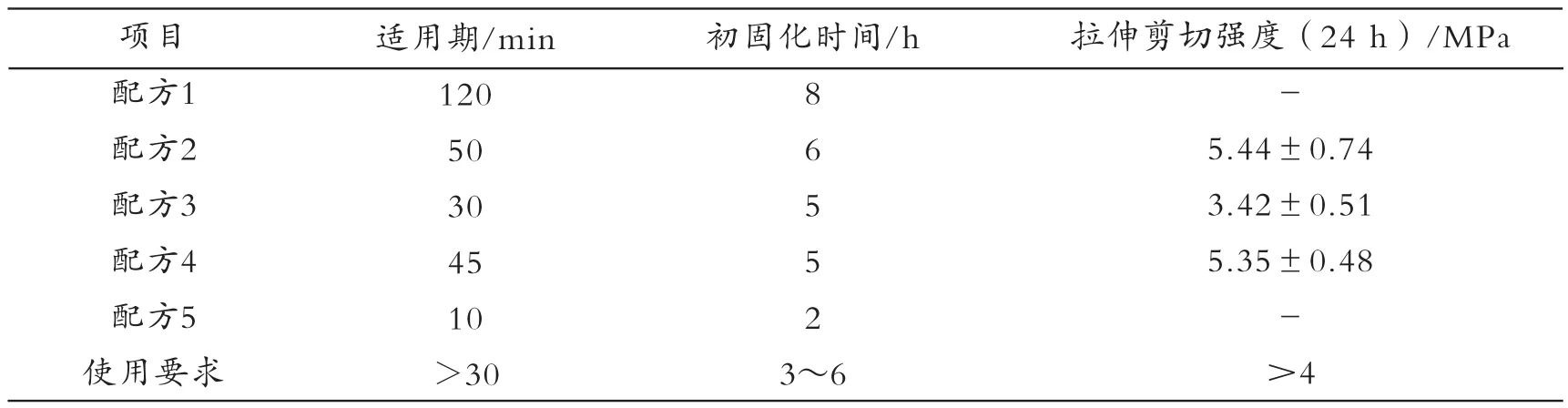

本试验初步确定了5组配方,对其固化速度与拉伸剪切强度进行测试,结果见表1。为减少温度对试验结果的影响,试验在室温25℃下进行。

表1 不同配方的固化速度及拉伸剪切强度Tab.1 Curing rate and tensile shear strength of different formulations

由表1可见,配方1适用期120 min, 初固化时间8 h,固化太慢,而配方5适用期只有10 min,固化过快,对粘接工艺较复杂的粘接件,在操作过程中会带来诸多不便,所以此2组配方被淘汰,没有继续深入做拉伸剪切强度试验。

配方2、配方3、配方4初固化时间满足要求,但配方3的适用期略显不足,且其强度不满足要求,而配方2、配方4在适用期和初固化时间适宜的前提下,强度达标,即配方4、配方2固化速度及强度性能基本满足工件对室温快速固化胶粘剂的要求。

2.4 热稳定性研究

热重分析法是在程序控制温度下测量物质质量与温度关系的一种技术,随着高分子材料的发展,热重法被广泛应用于材料热稳定性的研究中,成为主要手段,主要从起始失重温度(IDT)和最大失重温度(Tmax)来研究热分解过程[5]。表2为配方2和配方4固化物的热失重试验结果。

表2 不同配方热稳定性Tab.2 Thermal stability of different formulations

从表2可见,配方2与配方4固化物均表现出良好的热稳定性,可作为耐热性胶粘剂使用。失重5%时,配方2热分解温度为300 ℃,配方4为315 ℃,固化物在初期的失重是共聚产物的热分解,环氧含量越大,共聚产物形成的越完善,因而达到相同失重率的分解温度越高。分解到500 ℃以后最终碳化率有所不同,配方4体系剩余残留物质量分数14%,高于配方2剩余残留物质量分数12%,表明配方4固化物结构中含碳的环氧树脂量更大,固化结构更好。

固化物的耐热性,可采用分解动力学参数来进一步衡量和分析,通过对2种配方固化物的动力学计算,配方2固化物的分解反应活化能约为18.9 kJ/mol,配方4固化物的分解反应活化能约为23.3 kJ/mol,表明配方4具有更好的热稳定性。

2.5 固化特性分析

进一步对配方2与配方4体系不同固化时间下的固化度进行研究,并与其强度结合起来,进行配方筛选,如图3所示。

图3 配方2和配方4固化度随时间的变化Fig.3 Variation of cure degree with time for formulation 2 and 4

由图3可知,在固化初期的几小时内,2种配方固化度随时间的变化幅度较大;随时间延长,固化度的变化逐渐缓慢。固化5 h,配方4固化度54%,配方2固化度43%;固化24 h后,2者固化程度接近。最终固化强度2者相当。对配方2和配方4在固化初期固化5 h时进行拉伸剪切强度试验,得出2者强度相差较大,配方4强度3.54 MPa,而配方2强度只有1.91 MPa。考虑被粘接零件在粘接固化3~6 h后,需转入下一道工序,因此,最终确定配方4进行下一步研究。

2.6 流变性研究

测定了配方4在20℃、25℃和30℃等温固化时,黏度随时间的变化曲线,结果如图4所示。

图4 配方4等温黏度曲线Fig.4 Isotherm viscosity curves of formulation 4 adhesive

胶液体系黏度随固化时间变化主要有2个阶段:诱导期,即固化初期,此时胶液体系黏度较小;随时间延长,到第2阶段物料固化增黏过程后,黏度增大较快。这主要是由于固化反应使聚合物分子链增长、支化、交联,对体系的黏度有一定的影响,在固化初期,胶粘剂的各组分反应速度缓慢,随时间的延长,反应速度加快,固化度随着逐渐变大,而体系固化度的提高会阻碍分子链的运动,从而导致黏度随之增大。随温度的升高胶粘剂黏度下降,主要是因温度增加有利于胶液体系分子链运动,从而使得黏度降低。从图4可以看出,20、25和30℃时的初始黏度分别为2 100、1 750和1 700 mPa·s,黏度适宜,适合涂布,且在20~30℃的使用温度区间,胶粘剂的黏度在1 500~10 000 mPa·s间变化,能满足胶粘剂在适用期内完成工件粘接的要求。

3 结论

以环氧树脂-聚酰胺为主体系,合成一种热固性环氧胶粘剂,其在室温条件下适用期大于0.5 h,初固化时间5 h;在适用期内,黏度为1 500~10 000 mPa·s,满足工件对胶粘剂涂布使用的要求。固化完全后有较好的力学性能,拉伸剪切强度大于4 MPa,热稳定性好,热失重温度大于200 ℃,刺激性气味小,环保性好。

[1]黄志雄.热固性树脂复合材料及其应用[M].北京:化学工业出版社,2006.

[2]上海橡胶制品研究所等.GB 7124-86胶粘剂拉伸剪切强度的测定方法[S].中国标准出版社,1986.

[3]翁祖祺,陈博等.中国玻璃钢工业大全[M].国防工业出版社,1992,223-228.

[4]杨玉昆.合成胶粘剂[M].北京:科学出版社,1980.

[5]周平华,许乾慰.热分析在高分子材料中的应用[J].上海塑料,2004,34(1):36-40.

Synthesis and performance of a thermosetting epoxy adhesive

BI Yan, XU Yan, LIU Yuan, YAN Pei-Wen

(Research Institute of Physical&Chemical Engineerings of Nuclear Industry, Tianjin 300180, China)

Using epoxy resin as the base adhesive and low molecular weight polyamide as the curing agent and adding a promoter, a thermosetting epoxy adhesive was prepared. The experiment results of curing rate, mechanical properties, thermal stability and processing performance show that the epoxy adhesive has a feasible working life, good processibility and small smell, and its combined performance can meet the design requirements.

room temperature curing; epoxy adhesive; curing rate; thermosetting property

TQ433.4+37

A

1001-5922(2017)07-0039-04

2017-01-11

毕艳(1978-),女,高级工程师,主要研究方向为热固性环氧树脂。E-mail:biyantj@163.com。