液力缓速器制动力矩的仿真计算与实证研究*

黄俊刚孙伟张胜宾

(1.广东交通职业技术学院,广州 510650;2.深圳市特尔佳科技股份有限公司,深圳 518110)

液力缓速器制动力矩的仿真计算与实证研究*

黄俊刚1孙伟2张胜宾1

(1.广东交通职业技术学院,广州 510650;2.深圳市特尔佳科技股份有限公司,深圳 518110)

为解决现有液力缓速器制动力矩仿真计算方案流场结构过度简化的问题,以VR120液力缓速器为研究对象,采用全流道计算方法开展了不同转速条件下的制动力矩计算。采用扣除机械摩擦阻力矩的台架试验方法实测了VR120不同转速条件下的制动力矩并与全流道式仿真计算结果进行对比,结果表明,相对误差在9.7%以内,证明了全流道制动力矩仿真计算方法的可靠性。

1 前言

液力缓速器利用叶轮涡流损耗效应将车辆的动能转化为工作介质的热能,从而使汽车制动减速,制动力矩是其核心技术指标。目前已有大量文献运用仿真计算方法对该制动力矩进行研究。文献[1]~文献[3]对液力缓速器开展了内流场仿真计算,计算结果与试验结果吻合度较高;文献[4]~文献[7]对液力缓速器开展瞬态仿真研究,得到液力缓速器制动过程中制动力矩变化曲线及瞬时流态特性;文献[8]~文献[16]使用仿真计算方法对液力缓速器开展结构参数优化分析,给出了叶片倾角、循环圆形状及尺寸与制动力矩之间的关系。研究人员利用仿真计算方法对液力缓速器制动力矩的仿真计算开展了有益的探索,取得了一定的进展,然而,由于存在流场结构过度简化的问题,制动力矩仿真计算结果与试验结果偏差较大。

为此,本文以VR120液力缓速器为研究对象,采用全流道计算方法给出了16种转速条件下的制动力矩计算结果,利用扣除机械摩擦阻力矩的台架试验方法对VR120进行相应转速条件下制动力矩的实测,并将试验结果与计算结果进行对比分析,形成一套液力缓速器制动力矩仿真计算与验证方法。

2 制动力矩的全流道式仿真计算

2.1 前处理

液力缓速器制动过程的流场结构如图1所示。在制动工况下,转轮13在中心轴14的带动下高速旋转,当用户给出缓速制动指令后,控制阀组3将气源管道1内的压缩空气充入储油箱上部,工作油液6在压缩空气的驱动下沿壳体进油槽7(a)与定轮进油槽10(a)进入定轮10与转轮13对置构成的工作腔。在高速旋转的转轮13带动下,工作油液在工作腔内做涡流损耗运动,在转轮13上体现为反向的制动力矩,进而对车辆产生减速作用。液力缓速器是一种泵类装置,涡流损耗运动后的高压高温油液经定轮出油槽10(b)与壳体出油槽7(b)进入翅片式换热器油道8(a)进行冷却压降,冷却压降后的工作油液则循环进入定、转轮工作腔,直至缓速制动指令解除。在液力缓速器的流场数值计算过程中,翅片式换热器油道的压降作用将影响到内流场出口压力边界条件的设置,进而影响到计算结果的可靠性,因此,翅片式换热器油道的压降作用不容忽视。

以液力缓速器流场总入口、总出口为抽取源进行流道抽取,得到全流道模型如图2a所示,由定轮子流域、转轮子流域、翅片式换热器油道子流域组成。油液在定、转轮子流域中做涡流损耗增压运动,温度升高;油液在翅片式换热器油道子流域中得到冷却,同时产生压降。为在流道模型上将控制方程离散,必须对流道进行网格划分。网格的划分是指在适应流道边界表面的条件下,将其体积划分为许多个互不重叠的子区域单元。网格生成的质量对于计算的精度、时间、收敛性都有极为密切的关系,因此,网格技术在整个仿真计算过程中起关键作用[17~18]。考虑到液力缓速器空转流道结构的复杂性,加上各子流道为非共同体的因素,采用三棱柱/四面体与多体混合网格技术对流道模型进行网格划分,如图2b所示。网格畸变度均小于0.80,网格质量的级别为好,满足仿真计算要求。

2.2 制动力矩仿真计算的控制方程

油液在转轮带动下做涡流损耗运动,加上工作腔内部的叶片绕流的影响,构成了复杂的不可压缩黏性三维湍流流动而产生制动力矩。因此,适用于产生该制动力矩的流场区域控制方程为Navier-Stokes方程。

Navier-Stokes方程基于流体质量守恒方程提出,描述了黏性流体的动量守恒:

式中,Δ为拉普拉斯算子;ρ为流体密度;P为压力;u、v、w分别为流体在t时刻,在点(x,y,z)处的速度分量;X、Y、Z分别为外力在流体微元上的直角坐标分量;μ为流体的粘性系数;θ为流体的速度散度,对于不可压缩流体,θ=0。

Navier-Stokes方程比较准确地描述了实际流动,可压缩黏性流体的流动分析均可归结为对此方程的研究。由于其形式复杂,实际上只有极少量情况可以求出精确解,故产生了利用该控制方程进行数值求解的方法[19~20]。

2.3 边界条件的设定

为充分验证全流道仿真计算的可靠性,在全工况范围内均布设定了16种转轮转速边界条件,其余边界条件均为单值定量,如表1所示。

2.4 制动力矩的仿真计算与后处理结果

适用于不可压缩流体的求解算法有SIMPLE、SIMPLEC、PISO 3种,相对于SIMPLE、SIMPLEC算法,PISO对于复杂网格给出的计算结果更为准确[21~23],考虑到液力缓速器定、转轮之间全流道式网格的计算量大且复杂,在仿真计算过程中采用PISO算法。运行计算程序,分别对VR120在不同转速工况下的流场进行迭代求解,并分别对残差与制动扭矩值进行收敛监控,900 r/min典型工况下的计算收敛监控如图3所示。

表1 边界条件的设定

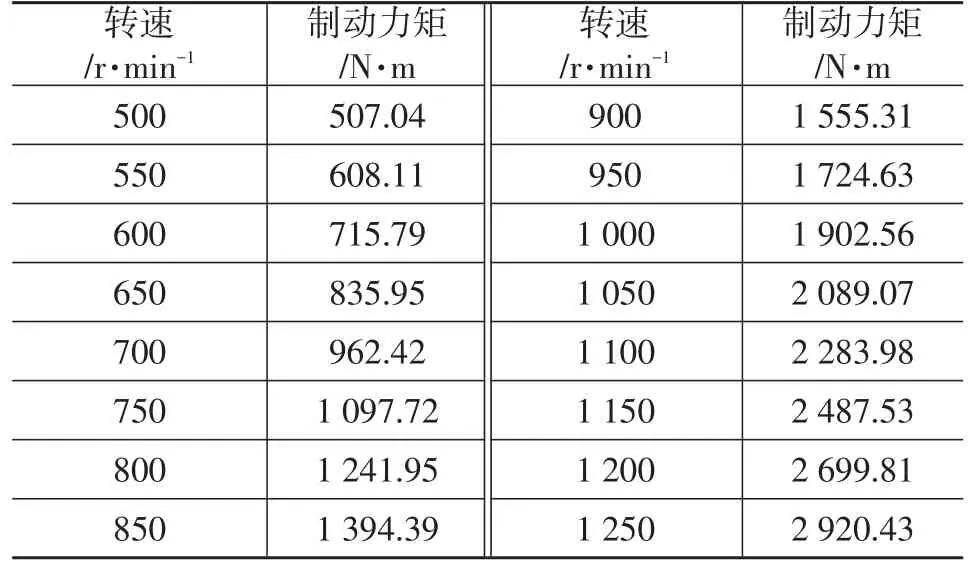

使用Function Calculator-Torque数据后处理功能,得到如表2所示的结果。

表2 VR120液力缓速器内流场仿真计算结果

3 制动力矩的台架测试

3.1 试验准备

图4所示为制动力矩的测试台架,其组件参数见表3,试验样机为福伊特VR120液力缓速器,流场结构参数与前述仿真计算模型相同。

表3 测试台架参数

3.2 试验方案

采用传递法进行制动力矩的测量,传递方程为:

式中,Tt为台架测试系统总阻力矩;Tp为样机制动力矩;Tmf为台架测试系统机械摩擦阻力矩。

根据式(2)与前述液力缓速器制动力矩的产生原理,设计了扣除机械摩擦阻力矩的台架测试方案。试验样机装于试验台架进行空载测试,所得测试结果为系统机械摩擦阻力矩,然后对样机进行加载制动测试,所测结果为系统总阻力矩。系统总阻力矩与系统机械摩擦阻力矩的差值即为样机制动力矩试验值。

在测试中,样机气压加载值为0.5 MPa,扭矩传感器每隔0.5 s采集一次数据,持续制动30 s后,制动卸载,每个转速工况下重复测试5次。

3.3 测试结果与误差分析

按照上述预定试验方案,每个转速工况取5次测试的平均值,根据式(2)得到样机制动力矩试验值。将制动力矩试验值与仿真计算值的差值与试验值的比值定义为相对误差,台架试验测试结果与仿真相对误差如表4所示。由表4可知,在设定的16个转速点上,制动力矩仿真计算结果相对误差不超过9.7%,制动力矩仿真计算结果与台架测试结果随转速的变化趋势一致。

表4 台架测试结果与仿真相对误差

误差分析:

a.测量设备产生的误差。试验中使用的转速转矩传感器是直接进行参数采集的仪器,无论测量精度多高,终究会有误差产生。

b.仿真计算条件设定误差。在实际工况条件下,工作油液的温度是变化的,进而引起黏度改变,最终造成仿真计算结果与台架测试结果存在一定偏差。

4 结束语

本文以VR120液力缓速器为研究对象,采用全流道仿真计算方法给出了不同转速条件下的制动力矩计算结果并利用台架试验进行了验证,结果表明,全流道式仿真计算结果与试验值随转速变化趋势一致,吻合度较高,证明了全流道制动力矩仿真计算方法的可靠性,为进一步开展液力缓速器制动性能优化设计提供了仿真计算与验证方法。

1 黄俊刚,李长友,沈文浩,等.液力缓速器定转子工作腔流场数值模拟.机床与液压,2010,38(3):110~112.

2 王铁.车用电控液力缓速器三维流场分析的仿真方法研究:[学位论文].长春:吉林大学,2006.

3 沈文浩.液力缓速器制动过程的理论与实验研究:[学位论文].广州:华南农业大学,2009.

4 陆中华.重型汽车电控液力缓速器整车制动性能仿真与分析:[学位论文].长春:吉林大学,2006.

5 李雪松,程秀生,苗丽颖,等.液力缓速器内流场三维瞬态数值模拟及特性预测.汽车技术,2009(10):34~39.

6 陆中华,程秀生.重型车液力缓速器制动性能仿真研究.汽车技术,2009(3):22~24.

7 武福,杨喜娟,裴明高,等.基于神经网络的车辆液力缓速器制动力矩特性研究.汽车技术,2015(10):32~34.

8 李涛.车用电控液力缓速器现代设计方法研究:[学位论文].长春:吉林大学,2007.

9 黄俊刚,李长友,沈文浩.液力缓速器制动扭矩的关键影响因素分析.机床与液压,2010,38(15):77~80.

10 李雪松.基于非稳态流场分析的车用液力缓速器参数优化方法研究:[学位论文].长春:吉林大学,2010.

11 盖洪超.液力缓速器参数设计及整车缓速制动性能仿真研究:[学位论文].长春:吉林大学,2011.

12 尹利云.基于内流场仿真计算的液力缓速器结构参数优化研究:[学位论文].长春:吉林大学,2012.

13 严军,何仁.液力缓速器变角度的缓速性能分析.农业机械学报,2009,40(4):206~210.

14 何仁,严军,鲁明.叶片不同倾斜方式对液力缓速器缓速性能的影响分析.机械科学与技术,2009,28(8):1056~1059.

15 严军,何仁,鲁明.液力缓速器变叶片数的三维仿真计算.江苏大学学报(自然科学版),2009,30(1):27~31.

16 严军.车用液力缓速器设计理论和控制方法研究:[学位论文].镇江:江苏大学,2009.

17 王瑞金,张凯,王刚.FLUENT技术基础与应用实例.北京:清华大学出版社,2007.

18 Fluent Inc.FLUENT User’s Guide.USA:Fluent Inc,2003.

19 王福军.计算流体动力学分析.北京:清华大学出版社,2004.

20 李鹏飞.精通CFD工程仿真与案例实战.北京:人民邮电出版社,2011.

21 陈雨,许志浩,马国川.关于自然通风CFD算法几点探讨.制冷与空调(四川),2011,25(1):78~81.

22 黄俊刚,李长友.液力缓速器空转损耗的全流道仿真计算与试验.农业工程学报,2013,29(24):56~62.

23 马淼,李春光,景何仿.确定SIMPLE算法中压力松弛因子的自适应方法.甘肃科学学报,2011,23(4):102~105.

(责任编辑 斛 畔)

修改稿收到日期为2017年1月6日。

Simulation and Experimental Validation of Braking Torque of Hydrodynamic Retarder

Huang Jungang1,Sun Wei2,Zhang Shengbin1

(1.Guangdong Communication Polytechnic,Guangzhou 510650;2.Shenzhen Terca Technology Co.,Ltd.,Shenzhen 518110)

In the braking torque calculation of existing hydraulic retarder,the flow field structure is excessively simplified.To solve this problem,VR120 hydraulic retarder was taken as the research object,braking torque was calculated under different rotational speeds with the whole-flow-passage calculation method.Test of braking torque under different rotational speeds were conducted with the combined bench test method which can deduct mechanical friction resistance moment in working condition for VR120.Through comparative analysis of test results with whole-flow-passage simulated ones,the relative error rate is within 9.7%,verifying the reliability of the whole-flow-passage simulation method.

Hydrodynamic retarder,Braking torque,Simulation,Bench test

液力缓速器 制动力矩 仿真计算 台架试验

U463.53

A

1000-3703(2017)07-0033-04

广东省优秀青年教师培养基金项目(YQ2013197);深圳市特尔佳科技股份有限公司液力缓速器关键技术难题研究横向科技项目(KYH18101)。