对掘进机截割头的设计改进研究

吴志强

(久益环球(天津)装备制造有限公司,天津 300308)

对掘进机截割头的设计改进研究

吴志强

(久益环球(天津)装备制造有限公司,天津 300308)

本文结合个人从事掘进机截割头设计工作的实践经验与相关参考文献,剖析了掘进机截割头在实际运行过程中存在的问题,并运用仿真、验算方式,提出相应的改进设计方案,以期为进一步改善掘进机截割头的使用性能、延长使用寿命,提供有益的铺垫。

掘进机;截割头;设计改进

掘进机在实际作业过程中其截割头极易出现磨损问题,不仅会大大降低掘进机的整体生产能力与工作效率,还会给整个掘进机的顺利运行造成巨大困扰,进而给施工企业带来巨大的经济损失。因此,对掘进机截割头进行设计改进是必然趋势。

1 掘进机截割头在运行过程中存在的问题

据不完全数据调查分析,可以得知:在掘进机截割头的实际运行过程中,掘进机截割头的偏磨问题十分严重,以至于需要频繁更换截齿,有时甚至还需要为截齿补焊齿座。在实际运行过程中,截割头的尾部也是发生磨损较为严重的部位,所以须定期进行维护保养。目前,许多掘进机截割头的实际切入性能较差,极易发生掘进机过载停机的问题,而且部分掘进机的截割头在截割煤炭的过程中,呈现出粉状剥落状态,截割效率十分低下。只有清楚了解并掌握掘进机截割头在运行过程中存在的问题,才能够为后续设计改进工作提供有益的铺垫。

2 对掘进机截割头进行仿真分析与计算

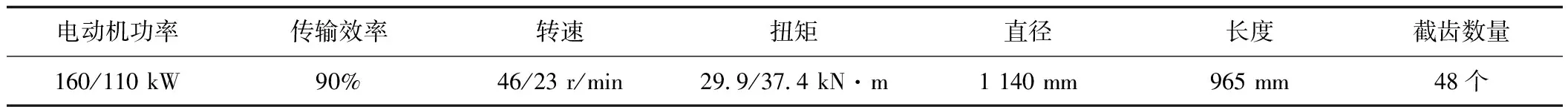

以某掘进机的截割头为例,对其进行仿真分析与计算。该掘进机截割头的参数如表1所示。

表1 截割头具体参数

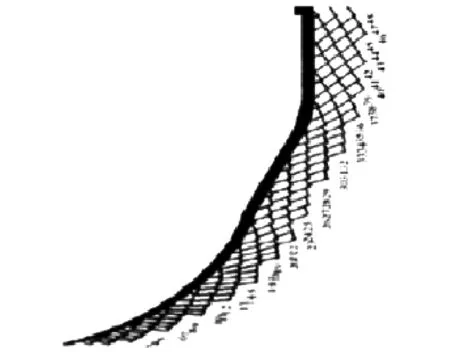

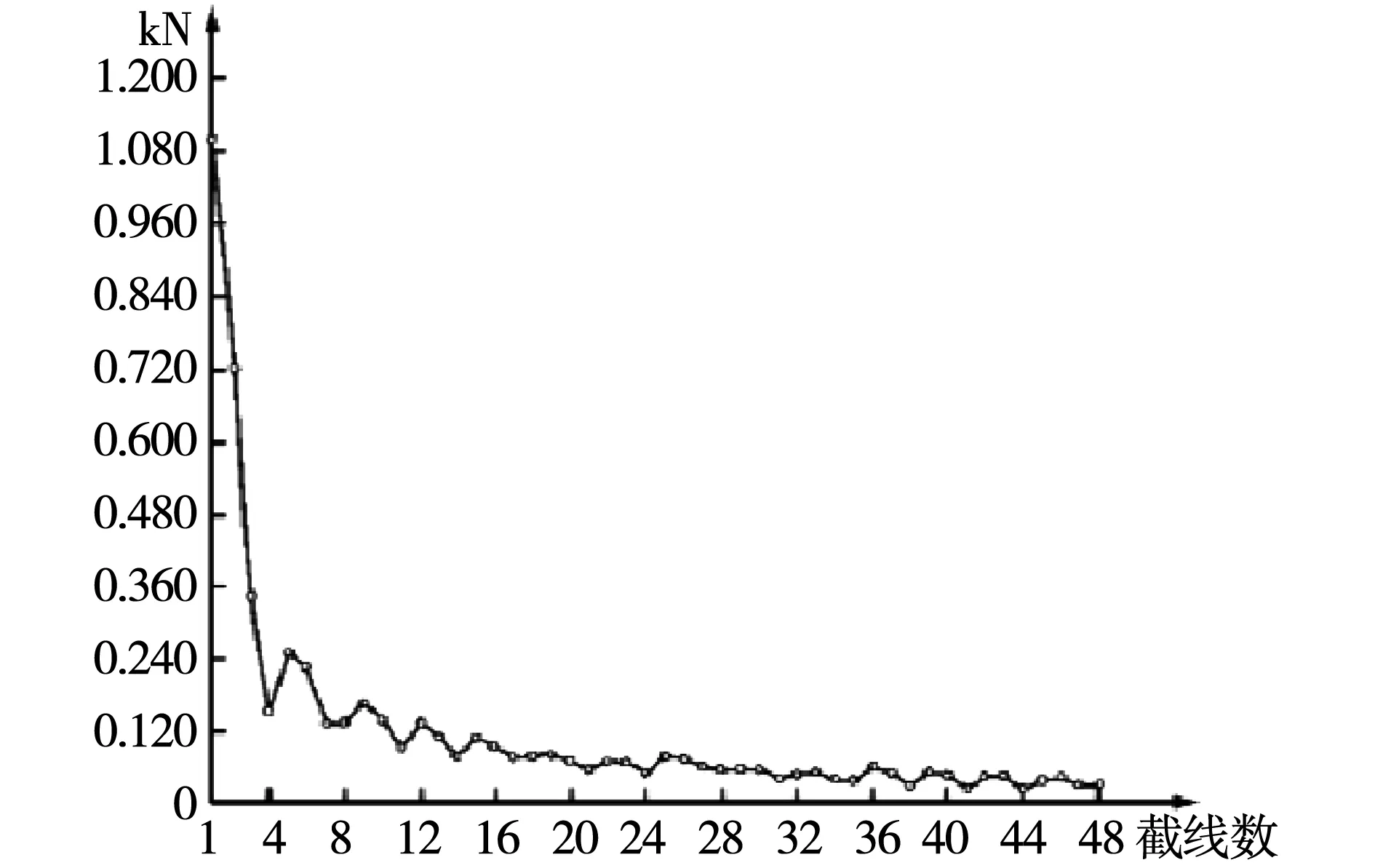

可以利用相关的计算机辅助设计程序,对掘进机的截割头进行参数计算。在计算机中输入掘进机与截割岩石的有关参数,采用仿真分析与计算的方法,对掘进机截割头的截齿排列情况实施研究,可以发现:当掘进机截割头与岩层之间的接触压力为300 MPa时,一个周期内截割头就会完全切入,负载扭矩进刀30 mm,扭矩值58.1 kN·m,此时的参数已经远远超过截割头的实际承受扭矩。当掘进机截割头与岩层之间的接触压力为800 MPa时,一个周期内的截割头也会完全切入,扭矩进刀15 mm,扭矩值85.0 kN·m,为额定功率的2.27倍。具体情况如图1、图2所示。对上述两种情况下的参数进行分析,可以得知:掘进机截割头负载的不均衡性,会随着掘进机截割头在岩层之中进尺的增加而有所降低,为了更加直观体会这一变化,笔者运用计算机辅助编制了图3。

图1 侧切30 cm切屑图Fig.1 30 cm chip diagram of side cut

图2 侧切15 cm切屑图Fig.2 15 cm chip diagram of side cut

图3 切割头不均衡性曲线Fig.3 Cutting head unbalanced curve

3 掘进机截割头的设计改进

结合上文应用计算机辅助模拟仿真实验结构的分析与计算,可以得知:要想进一步提高掘进机截割头的实际使用效率,必须要对截齿的排列方式、截齿的部分角度进行更改,进而降低在实际运行过程中截齿受到的磨损情况,使截割分布变得更加均匀。为了能够进一步降低截割头在实际运行过程中出现停机故障的几率,在对截割头进行改进设计时,应该对截割头的实际作业情况与作业方式进行仔细地观察、考量,尽可能降低截割头的直径,使其始终低于截割电机的额定扭矩。为了进一步提高掘进机截割头的实际切入性能,并且最大限度减轻截割头尾部所遭受的磨损情况,应该在深入研究截割头截齿排列顺序的基础上,在保证截割头尾部分的实际应用性能不会受到影响的前提下,对截割头顶部的截齿数量予以适当增加。为了进一步延长截割头的使用寿命,增强其耐磨性能,须足够重视截割头截齿材料的选择,选择耐磨性极强的合金材料。还应在掘进机的截割头后部增加一定数量的耐磨板,从而降低在实际作业过程中截割头盘根处所遭受到的磨损。

实施设计改进后的截割头,其参数更改如下:直径1 050 mm,长度1 120 mm,截齿数量39个。

4 掘进机截割头设计改进效果验证

对设计改进后的截割头实施仿真分析,可以发现:截割头设计改进后,其截割性能与截割效率有效提高,截割头不仅能够适应更多的岩层环境,并且在实际运行作业过程中更换截割头的速度明显降低,而正是截割头实际使用寿命的提高,截割范围的扩大,使得截割头的性能更加优越,能够提供更加优质的截割服务。同时,对截割头进行设计改进后,截割头的截割磨损程度大大降低,耐磨性能有效提高,不仅有效确保了截割头应具有的完整性,也大大提高了截割头的实际使用效率。笔者所提出的设计改进建议,仍存在较大片面性,并未对所有的施工条件进行周全考量,仅是希望通过笔者的阐述,为广大同行在今后截割头的设计改进工作上提供一定的帮助。

5 结语

正是因为掘进机截割头的工作效率直接决定了整个掘进机的工作效率、生产能力,所以,面对如今掘进机截割头在实际运行过程中所存在的问题,掘进机截割头的设计人员必须要加强先进技术的引进,结合施工作业过程中存在的实际问题,总结经验教训,为掘进机截割头的设计改进工作提供有力的数据支撑,从而不断地完善掘进机截割头的性能,切实延长掘进机截割头的使用寿命,使其更好服务于掘进工作,获得更大的经济效益与社会效益。

[1] 张梦奇.截齿排布圆周角对纵轴式掘进机截割头设计性能的影响[C]//煤矿机电一体化新技术创新与发展2012学术年会论文集,2012.

[2] 张鑫,李新平.掘进机截割头运动参数的优化设计[C]//中国煤炭学会煤矿机电一体化专业委员会、中国电工技术学会煤矿电工专业委员会2004年学术年会论文集,2004.

[3] 李晓豁,贾凯.横轴式掘进机截割头载荷的模拟分析[C]//中国煤炭学会煤矿机电一体化专业委员会、中国电工技术学会煤矿电工专业委员会论文集,2008.

[4] 周游.EBZ45型掘进机截割头参数改进设计及动态仿真分析[D].长沙:中南大学,2011.

[5] 李晓豁,刘鹏虎.部分断面掘进机截割头的改进设计[J].黑龙江矿业学院学报,2000,10(03):23-26.

[6] 毕涛.关于掘进机截割头的改进设计探讨[J]山东工业技术,2015,(21):1.

Research on design improvement of cutting head of boring machine

WU Zhi-qiang

(Jiuyi Global (Tianjin) Equipment Manufacturing Co., Ltd., Tianjin 300308, China)

This paper analyzes the problems existing in the actual operation of the cutting head of the roadheader with the practical experience and related references of the excavator cutting head design work, and uses the simulation and checking method to put forward the corresponding improvement design scheme, hoping to provide reference for further improving the cutting performance of cutting machine head and extending its service life.

Boring machine; Cutting head; Design improvement

2017-03-07

吴志强(1981-),男,硕士,机械工程师。

TD421.5

A

1674-8646(2017)10-0014-02