130 L环隙气升式旋流反应器的局部相含率研究

郭秋丽,赵德智,刘永民,宋官龙,侯章贵,田义斌,朱元宝(.辽宁石油化工大学化学化工与环境学部,辽宁抚顺300;.中海油炼油化工科学研究院,北京00000)

130 L环隙气升式旋流反应器的局部相含率研究

郭秋丽1,赵德智1,刘永民1,宋官龙1,侯章贵2,田义斌2,朱元宝2

(1.辽宁石油化工大学化学化工与环境学部,辽宁抚顺113001;2.中海油炼油化工科学研究院,北京100000)

为给渣油加氢反应器的工业放大提供参考,在130 L环隙气升式旋流反应器中,以空气-水-717型阴离子交换树脂为三相物系,研究了表观气速、底部间隙、固体装载量、导流筒型式、乙醇体积分数对相含率的影响。结果表明,上升区局部气含率随表观气速、乙醇体积分数的增加而增加,随固体装载量的增加而降低,随底部间隙的增加先增加而后减小,底部间隙最优值为60 mm。当导流筒型式不同时,气含率由大到小依次为:翅片型、喇叭口型、传统圆柱型。在表观气速为0.239、0.478 cm/s时,上升区局部固含率沿轴向高度呈现出“下浓上稀”的趋势;当表观气速为0.597、0.836 cm/s时,上升区局部固含率轴向分布均匀。上升区局部固含率随底部间隙的增大而减小,随乙醇体积分数的增加而变化不大。

气升式旋流反应器;气含率;固含率;导流筒型式

气升式环流反应器(Airlift Loop Reactor,ALR)具有结构简单、操作费用低、无机械传动部件,在能量输入较低时仍具有较高的相间传质效率、传热及混合特性好等优点,因而受到了研究者和工业界的高度关注。近年来,ALR广泛应用于生物工程、污水处理、煤直接液化及渣油加氢等领域[1-5]。根据构造差别,ALR可分为气升式外环流反应器(External Airlift Loop Reactor,EALR)和气升式内环流反应器(Internal Airlift Loop Reactor,IALR)[6]。对于IALR而言,其还可细分为中心气升式、环隙气升式和隔板气升式。环隙气升式内环流反应器的主反应区在导流筒的外侧,易与环境换热,适合放热较多的反应,例如渣油加氢裂化等[7]。目前,对中心气升式内环流反应器的研究比较多,并且运用实验和模拟方法[8-11]取得了很大的成就。尽管K.Koide等[12]研究发现,环隙气升式内环流反应器的气含率和传质速率均高于中心气升式的。然而,对环隙气升式环流反应器的研究很少[13-15]。此外,目前对于渣油加氢悬浮床反应器的研究仍处于实验室规模(8.8 L)[7]。为了给渣油悬浮床加氢反应器的工业放大提供参考,很有必要加强对中试规模下环隙气升式内环流反应器的研究。

在渣油加氢反应中,渣油裂化生成轻油的同时还会有焦粒生成,这些焦粒会与催化剂聚结成块,进而堵塞反应器。为了改善传统ALR上升区的流动、混合效果,本文研究了不同导流筒型式对上升区局部气含率的影响。

本文以空气为气相,水为液相,717型阴离子交换树脂为固相,研究了不同表观气速、底部间隙、固体装载量、导流筒型式、乙醇体积分数下130 L气升式旋流反应器的相含率,以期为渣油加氢悬浮床反应器的设计、调控和工业放大提供实际的数据支持和参考。

1 实验部分

1.1反应器及实验流程

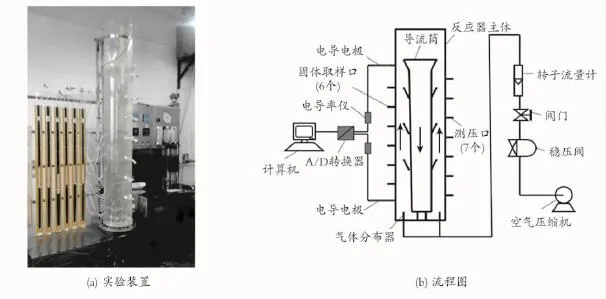

该气升式旋流反应器是由有机玻璃制作而成的,主要包括反应器主体、导流筒和气体分布器等,实验装置与流程见图1。

图1 实验装置与流程图Fig.1 The experimental facility and flow chart

反应器主体高度为2 000 mm,厚度为5 mm,外径为300 mm。以反应器底部为轴向高度基准点,取竖直向上方向为正方向,从反应器塔体底部沿正方向140、340、540、740、940、1 140 mm和1 340 mm处分别设置7个测压点。在轴向高度为300、500、700、900、1 100、1 300 mm处分设6个固体取样口。

反应器主体内设同心导流筒,导流筒型式分别为传统型、旋片型和喇叭口型。旋片导流筒是在传统导流筒的外侧安装旋片,导流筒同一轴向高度截面处的旋片称其为一组,导流筒自下而上共安装3组旋片,各组旋片间距380 mm,第一组旋片距离导流筒底部290 mm,每组旋片个数分为4个,旋片安装角度与导流筒轴向呈30°,安装时各组旋片依次旋转一定角度使其外观呈现螺旋状,每个旋片靠近导流筒壁的椭圆弧长为100 mm。

在进行实验时,空气由空气压缩机、减压阀和空气转子流量计和气体分布器鼓入环隙上升区;贮存在高位槽的水经离心泵加压输送到反应器内至一定的轴向高度处;固体颗粒由反应器上方一次性加入。环隙上升区中气体的存在使得导流筒内外流体存在一定的密度差,流体在此推动力下依次流经上升区、气液分离区、下降区后再回到环隙上升区形成定向循环流动。

1.2实验条件

实验在常温常压及间歇操作的条件下进行,以空气-水-717型阴离子交换树脂为三相研究物系。其中,阴离子交换树脂颗粒密度为1.100 5 g/cm3,平均粒径0.5 mm,装载量(体积分数)分别为1%、2%、3%。实验中,静液面高度为170 cm,表观气速为0.239~0.836 cm/s,底部间隙(导流筒底边沿与反应器底板之间的距离)分别为20、60、100 mm,导流筒型式分别为喇叭口型、旋片型、传统型。

1.3实验原理及方法

相对固含率的测定:相对固含率是指固体颗粒的真实体积占固、液两相总体积的百分比,记作。对于空气-水-717型阴离子交换树脂物系,先用固体取样器测量出固、液两相总体积Vsl和阴离子交换树脂在液体中自由沉降后的堆积体积[16],通过实验标定得到堆积体积与真实体积的关系式为:

则阴离子交换树脂颗粒在固、液两相中的相对固含率的计算公式为:

相含率的测定:实验采用压差法测定上升区不同轴向高度处的平均局部气含率εg,并与相对固含率联立求解,得到平均局部气含率εg和局部固含率εs的计算公式分别为:

式中,ρc为四氯化碳指示液的密度,g/cm3;ρl为自来水的密度,g/cm3;ρs为固体颗粒的密度,g/cm3; Δh为各U型压差计的压差,cm;Δz为两相邻两测压点之间的轴向高度差,cm;ε's为相对固含率,无量纲。

2 结果与讨论

2.1上升区局部气含率

2.1.1底部间隙的影响当固体装载量为2%,轴向高度为104 cm,底部间隙(δ)分别为20、60、100 mm时,考察了表观气速对上升区局部气含率的影响,结果如图2所示。

图2 不同底部间隙下表观气速对上升区局部气含率的影响Fig.2 The effect of superficial gas velocity on local gas holdup in the riser at different gaps of bottom

由图2可知,在该实验条件下,表观气速一定时,底部间隙所对应的环隙上升区气含率由高到低依次为:60、20、100 mm。这说明上升区局部气含率并不是随着底部间隙的增大而单调增大,而是随着底部间隙的增大先增大而后减小,底部间隙存在一个最优值。这是因为当底部间隙由20 mm变大为60 mm时,反应器底部转角处的流体流动阻力减小,体系内推动力增大,上升区液体速度增大,环隙上升区旋流片的存在使得较高速度的流体被旋流片“切割”,与底部间隙为20 mm时相比,此时气泡破碎程度更加强大,小气泡数量更多,环隙上升区局部气含率更大;当底部间隙由60 mm变大为100 mm时,底部间隙过大,气体分布器与上升区的距离也过大,则经气体分布器输入的气泡有一部分会窜入导流筒内的下降区,使得环隙上升区的气泡数量减少,气相浓度减小,进而导致气含率降低。

由图2还可看出,在实验范围内,在同一底部间隙下,表观气速增加,相应地,上升区局部气含率也增大。这是由于表观气速增加,气泡数量增多,气相占总浆相体积的百分比增大,从而导致上升区局部气含率增加。

2.1.2固体装载量的影响当底部间隙为60 mm,轴向高度为104 cm,固体装载量分别为0、1%、2%和3%时,考察了表观气速对上升区局部气含率的影响,结果如图3所示。

图3 不同固体装载量时表观气速对上升区局部气含率的影响Fig.3 The effect of superficial gas velocity on local gas holdup in the riser w ith different solids loading

由图3可知,在实验范围内,固体装载量相同时,表观气速增加,上升区局部气含率相应增大。这是由于增大气速,上升区气泡数量增多,气泡浓度也相应增大,上升区局部气含率增大。

由图3还可看出,固定表观气速为一定值时,整体来说,固体装载量增大,上升区局部气含率随之减小。这是由于加入体系内的固相颗粒会对上升区局部气含率产生两方面的影响。一方面,固相颗粒的加入增大了体系内流体的黏度,小气泡更容易聚并为大气泡,从而导致气含率减小。另一方面,固相颗粒的加入在一定程度上能破碎气泡,导致大气泡被破碎为更多的小气泡,进而导致上升区局部气含率增加。由于阴离子交换树脂颗粒粒径太小,其与气泡之间基本上不发生相互作用。由此可推断,阴离子交换树脂装载量的增加使得反应器内流体黏度增加,气泡出现聚并的现象明显,从而导致上升区局部气含率降低。

2.1.3导流筒型式的影响当底部间隙为60 mm,固体装载量为2%,轴向高度为124 cm,导流筒型式分别为喇叭口型、翅片型和传统型时,考察了表观气速对上升区局部气含率的影响,结果如图4所示。

图4 不同导流筒型式时表观气速对上升区局部气含率的影响Fig.4 The effect of superficial gas velocity on local gas holdup in the riser w ith different structures of draft tube

由图4可知,当表观气速一定,导流筒型式不同时所对应的上升区局部气含率由大到小依次为:翅片型、喇叭口型、传统型。

对于翅片型和喇叭口型而言,在同一表观气速下,喇叭口的存在增强了气升式内环流反应器上方气相和液相的分离程度,与翅片型相比,更多的气泡逸出液面而放空,故在所测轴向高度处上升区气泡数量有所降低,气相浓度减小,环隙上升区局部气含率略微下降。

就翅片型和传统型而言,当表观气速为0.239~0.597 cm/s内的任一值时,传统型所对应的环隙上升区局部气含率略低于翅片型所对应的气含率;当气速为0.597~0.836 cm/s的任一值时,这两种类型所对应的气含率之间的区别被放大。这是因为旋片的存在使流体流向发生变化,有利于大气泡的破碎。气速较低时,气泡数量较少,气泡浓度也较低,流体流动稳定,旋片对气泡的破碎作用很弱,故低气速时,二者基本无差别;气速较高时,气泡数量较多,气泡浓度也较高,流体湍动加剧,旋片对气泡的破碎作用明显增强,而使其气含率明显高于传统型。

2.1.4乙醇体积分数的影响当底部间隙为60 mm,固体装载量为1%,轴向高度为124 cm,乙醇体积分数分别为0、0.5%、1.0%时,研究了表观气速对上升区局部气含率的影响,结果如图5所示。

由图5可知,在该实验条件下,当表观气速为一定值时,乙醇体积分数增加,其所对应的上升区局部气含率也相应升高。这是因为乙醇体积分数增加,体系表面张力降低,气泡在浆相中的分散性能提高,气泡数量增加,上升区局部气含率增大。

图5 不同乙醇体积分数时表观气速对上升区局部气含率的影响Fig.5 The effect of superficial gas velocity on the local gas holdup in the riser at different ethanol concentrations

2.2上升区局部固含率

2.2.1轴向高度与表观气速的影响当固体装载量为2%,底部间隙为60 mm,表观气速分别为0.239、0.478、0.597、0.836 cm/s时,考察了环隙上升区局部固含率沿轴向位置的变化规律,结果如图

6所示。

图6 不同表观气速时上升区局部固含率的轴向分布Fig.6 The axial profiles of local solid holdup in the riser at different superficial gas velocities

由图6可以看出,固定表观气速为0.239、0.478 cm/s时,在轴向高度低于70 cm时,轴向高度增大,上升区局部固含率明显降低,在轴向高度高于70 cm时,轴向高度增大,上升区局部固含率值变化较小。出现这种现象的原因如下:当表观气速为0.239、0.478 cm/s时,单位时间内鼓入反应器内的气体量较少,气相对液相的提升作用较弱,体系循环推动力较低,固体颗粒受到的浮力以及液相曳力等不足以克服其自身重力,即使被向上携带至某一轴向高度处,而后又开始下落,最终导致大部分固体颗粒聚集在反应器下部(H<70 cm),只有一小部分阴离子交换树脂颗粒随流体向上运动至轴向位置较高处(H>70 cm)。

由图6还可以看出,固定表观气速为0.597、0.836 cm/s时,上升区局部固含率沿轴向分布均匀。这是因为此时表观气速较高,体系内能量足够大,改善了717型阴离子交换树脂在反应器内的悬浮性能,上升区液体速度足以携带固体颗粒运动到环隙上升区的各个位置。

2.2.2底部间隙的影响当阴离子交换树脂装载量为2%,表观气速为0.358 cm/s,底部间隙分别为20、60、100 mm时,考察了上升区局部固含率的轴向分布规律,结果如图7所示。

图7 不同底部间隙时上升区局部固含率的轴向分布规律Fig.7 The axial profiles of local solid holdup in the riser at different gaps of bottom

由图7可以看出,在实验条件范围内,固定表观气速为0.358 cm/s,在同一轴向高度处,增大底部间隙,上升区局部固含率减小。其原因如下:当其他条件都固定不变时,增大底部间隙,流体由下降区再循环回上升区的底部转向高度增大,体系阻力减小,上升区液体流动速度增大,则在反应器上方被上升区流体携带进入下降区的固体颗粒增多,而固体装载量一定,所以,上升区固体含量有所降低,相应地,上升区局部固含率有所减小;另外,底部间隙增大,流体由下降区底部再循环回上升区的过程中,其对固体颗粒的卷带作用减弱,与底部间隙较小时相比,则会有较多的阴离子交换树脂不能更好地参与到流体再循环回上升区的运动中,导致上升区阴离子交换树脂含量减少,上升区局部固含率有所减小。最终结果为:上升区局部固含率随底部间隙的增大而减小。

2.2.3乙醇体积分数的影响当底部间隙为60 mm,717型阴离子交换树脂装载量为1%,表观气速为0.358 cm/s,乙醇体积分数分别为0、0.5%和 1.0%时,研究了上升区局部固含率沿轴向位置的分布规律,结果如图8所示。

由图8可知,在该实验条件下,在同一轴向高度处,乙醇体积分数分别为0、0.5%、1.0%时所对应的上升区局部固含率相差并不大。这是因为虽然乙醇的加入使得上升区气泡数量增加,但由于阴离子交换树脂粒径太小,其与气泡间基本无相互作用,故乙醇的加入并没有改变固体颗粒所受的作用力,上升区局部固含率基本不变。

图8 不同乙醇体积分数时上升区局部固含率沿轴向位置的分布规律Fig.8 The axial profiles of local solid holdup in the riser at different ethanol concentrations

3 结论

开发研究的130 L环隙气升式旋流反应器具有如下特点。

(1)上升区局部气含率:表观气速增加,上升区局部气含率增大;与底部间隙为20、100 mm相比,60 mm时所对应的上升区局部气含率最大;717型阴离子交换树脂装载量增加,上升区局部气含率降低;不同导流筒型式时所对应的上升区局部气含率由大到小依次为:翅片型、喇叭口型、传统型;乙醇体积分数增加,上升区局部气含率相应增加。

(2)上升区局部固含率:当表观气速为0.239、0.478 cm/s时,上升区局部固含率沿轴向高度呈现出“下浓上稀”的分布规律;当表观气速为0.597、0.836 cm/s时,上升区局部固含率沿轴向位置分布均匀;底部间隙增大,上升区局部固含率单调减小;乙醇体积分数增加,上升区局部固含率基本不变。

[1]Qiu C,Zhang D,Sun L,et al.Purification of high ammonia wastewater in a biofilm airlift loop bioreactor with microbial communities analysis[J].World Journal of Microbiology and Biotechnology,2015,31(1):49-57.

[2]Ammar SH,Abdu-Majeed SS.Performance evaluation of an internal-loop airlift reactor for phenolic wastewater treatment by adsorption onto activated carbon[J].International Journal of Current Engineering and Technology,2016,6(1):174-180.

[3]Huang Q,Zhang W,Yang C.Modeling transport phenomena and reactions in a pilot slurry airlift loop reactor for direct coal liquefaction[J].Chemical Engineering Science,2015,135:441-451.

[4]Rahman-Al Ezzi A A,Najmuldeen G F,Kanthasamy R.Hydrodynamic characteristics in internal air lift loop reactor[J].World Applied Sciences Journal,2014,31(11):1930-1937.

[5]王剑,薄守石,白飞,等.鼓泡床与环流反应器流动特性的比较[J].石油炼制与化工,2014,45(12):17-22.Wang Jian,Bo Shoushi,Bai Fei,et al.Comparison of hydrodynamic characteristics in bubble column and airlift loop reactors[J].Petroleum Processing and Petrochemicals,2014,45(12):17-22.

[6]何广湘,杨索和,靳海波.气升式环流反应器的研究进展[J].化学工业与工程,2008,25(1):65-71.He Guangxiang,Yang Suohe,Jin Haibo.Development of airlift loop reactors[J].Chemical Industry and Engineering,2008,25 (1):65-71.

[7]李志敏,刘永民,谢嫘祖,等.旋流气升式环流反应器的气含率轴向分布[J].化工进展,2015(7):1826-1831.Li Zhimin,Liu Yongmin,Xie Leizu,et al.Axial gas holdups of riser in helical-flow airlift loop reactors[J].Chemical Industry and Engineering Process,2015(7):1826-1831.

[8]Fadavi A,Chisti Y.Gas holdup and mixing characteristics of a novel forced circulation loop reactors[J].Chemical Engineering Journal,2007,131(1):105-111

[9]Luo H P,Al-Dahhan M H.Local characteristics of hydrodynamics in draft tube airlift bioreactor[J].Chemical Engineering Science,2008,63(11):3057-3068.

[10]imˇcík M,Mota A,Ruzicka M C,et al.CFD simulation and experimentalmeasurement of gas holdup and liquid interstitial velocity in internal loop airlift reactor[J].Chemical Engineering Science,2011,66(14):3268-3279.

[11]Huang Q,Yang C,Yu G,et al.CFD simulation of hydrodynamics and mass transfer in an internal airlift loop reactor using a steady two-fluid model[J].Chemical Engineering Science,2010,65(20):5527-5536.

[12]Koide K,Kurematsu K,Iwamoto S,et al.Gas holdup and volumetric liquid-phasemass transfer coefficient in bubble column with draught tube and with gas dispersion into tube[J].Journal of Chemical Engineering of Japan,1983,16(5):413-419.

[13]Gouveia,Hokka E R,Badinojr CO,etal.The effects ofgeometry and operational conditions on gas holdup,liquid circulation and mass transfer in an airlift reactor[J].Brazilian Journal of Chemical Engineering,2003,20(4):939-941.

[14]Sun S,Liu C,WeiW,et al.Hydrodynamics of an annulus airlift reactor[J].Powder Technology,2006,162(3):201-207.

[15]Han M,Laari A,Koiranen T.Hydrodynamic and mass transfer characteristics of annulus-rising airlift reactor-the effect of reactor scale[C].Matec Web of Conferences,Italy:Rome,2016,49:04001-04006.

[16]朱慧红,刘永民,于大秋.多室气升式环流反应器气、液、固三相相含率的研究[J].石油学报(石油加工),2004,20 (6):68-73.Zhu Huihong,Liu Yongmin,Yu Daqiu.Study on phase holdup of gas,liquid,solid three phase in multi-compartment airlift loop reactor[J].Acta Petrolei Sinica(Petroleum Processing Section),2004,20(6):68-73.

(编辑闫玉玲)

Study on Phase Holdup in 130 L Annular Helical-Flow Airlift Loop Reactor

Guo Qiuli1,Zhao Dezhi1,Liu Yongmin1,Song Guanlong1,Hou Zhanggui2,Tian Yibin2,Zhu Yuanbao2

(1.College of Chemistry,Chemical Engineering and Environment Engineering,Liaoning Shihua University,Fushun Liaoning 113001,China;2.CNOOC Research Institute of Oil and Petrochemicals,Beijing 100000,China)

The local phase holdup in 130 L helical-flow airlift loop reactor was studied for the scale-up of residual slurry reactor.Different operation conditions,including superficial gas velocity,the bottom gap,solid loading,different types of draft tube,and ethanol addition were adopted to demonstrate their effects on phase holdup for air-water-717 type anion exchange resin system.The results show that as the gas velocity and the amount of ethanol added increase,the local gas holdup in the riser increases.It decreases with the increasing of solid loading.As bottom gap increases,it increases first and then decreases.The optimal value of bottom gap is 60 mm.The gas holdup from big to small is as follows:the finned,the trumpet-shaped,and the smoothed.When gas velocity is in range of 0.239~0.478 cm/s,the local solid holdup in the riser ismuch denser at the bottom.When gas velocity is in range of 0.597~0.836 cm/s,the axial profiles of solid volume fraction become uniform.With the bottom gap increasing,the local solid holdup decreases.And it shows little change at different ethanol concentrations.

Helical-flow airlift loop reactor;Gas holdup;Solid holdup;Types of draft tube

TE682;TQ052.5

A

10.3969/j.issn.1006-396X.2017.04.002

1006-396X(2017)04-0006-06

2017-05-11

2017-06-18

中海油惠州炼化公司资助项目(HL00FW(P)2014-0005)。

郭秋丽(1990-),女,硕士研究生,从事重油加氢环流反应器研究;E-mail:1254647356@qq.com。

赵德智(1959-),男,教授,从事重油悬浮床加氢工艺研发;E-mail:fszhaodezhi@163.com。