某复杂超深井生产套管柱优化设计

杨成新,潘志勇,王孝亮,林 凯,谢俊峰,李 宁,周 波,娄尔标,鲁 慧

(1.塔里木油田公司 新疆 库尔勒 841000;2.中国石油集团石油管工程技术研究院 陕西 西安 710077)

·开发设计·

某复杂超深井生产套管柱优化设计

杨成新1,潘志勇2,王孝亮1,林 凯2,谢俊峰1,李 宁1,周 波1,娄尔标1,鲁 慧1

(1.塔里木油田公司 新疆 库尔勒 841000;2.中国石油集团石油管工程技术研究院 陕西 西安 710077)

某超深井生产套管柱设计过程中存在既要满足生产工艺要求又要同时满足抗拉和抗内压的要求。通过工况分析、套管钢级选择、螺纹接头选择、安全系数确定,设计了双规格复合套管柱。通过进一步的抗拉安全系数和抗内压安全系数计算和对比分析,优选出了用于复合管柱的两种生产套管规格。设计思路及方案对于深井和超深井管柱设计有重要指导意义。

超深井;生产套管;复合管柱;安全系数;优化设计

0 引 言

石油套管主要用于钻井过程中和完井后对井壁的支撑,以保证钻井过程的进行和完井后整个油气井的正常运行。每一口井根据不同的钻井深度和地质情况确定使用的套管层数,其中最后下入的一层套管柱也即离油管柱最近的套管柱称为生产套管柱,它是保障油气安全通道最重要的屏障。生产套管柱的设计不仅关系到钻井及采油/气作业的井下施工安全,而且关系到油气井的服务寿命,生产套管柱设计上的任何失误在固井后都将难以弥补,由此带来的后果是极其严重的。近年来, 随着深井超深井数量的增多,对套管柱的设计提出了新的挑战[1-4],特别是生产套管柱设计,既要考虑强度安全,又要满足一系列工艺要求的前提下尽可能降低经济成本。本文以西部某超深井生产套管柱现场工况需求为背景,对生产套管柱的设计进行深入分析和优化,寻求安全前提下经济和实用的生产套管柱设计方案。

1 设计难点分析

该井为含少量天然气的油井,天然气中伴随少量硫化氢,关井最大压力95 MPa。生产套管下深7 700 m,通径要求大于168.28 mm,上层套管通径为247.01 mm。为满足油田工艺要求和降低使用成本,基于油田规格为Φ200.03 mm×10.92 mm的成熟套管进行生产套管柱的设计和优化,生产套管通径最小时的内加厚套管规格为Φ200.03 mm×14.315 mm。

目前生产套管柱抗内压设计依据主要是油管泄漏的依据。油管泄漏的依据假定泄漏发生在油管顶部,油管内压力会叠加作用于生产套管内完井液柱上,由于管外液体密度大于管内液体密度,井口套管柱承受最大内压载荷95 MPa。图1是套管钢级和抗内压强度的对应关系,Φ200.03 mm×10.92 mm规格套管钢级需达到144以上,Φ200.03 mm×14.315规格套管钢级需达到110以上。但由于高钢级套管存在较高的缺口敏感性和应力腐蚀开裂倾向,所以钢级110以下的Φ200.03 mm×10.92 mm规格套管及其最大内加厚套管满足不了抗内压要求。

图1 套管不同钢级对应的抗内压强度

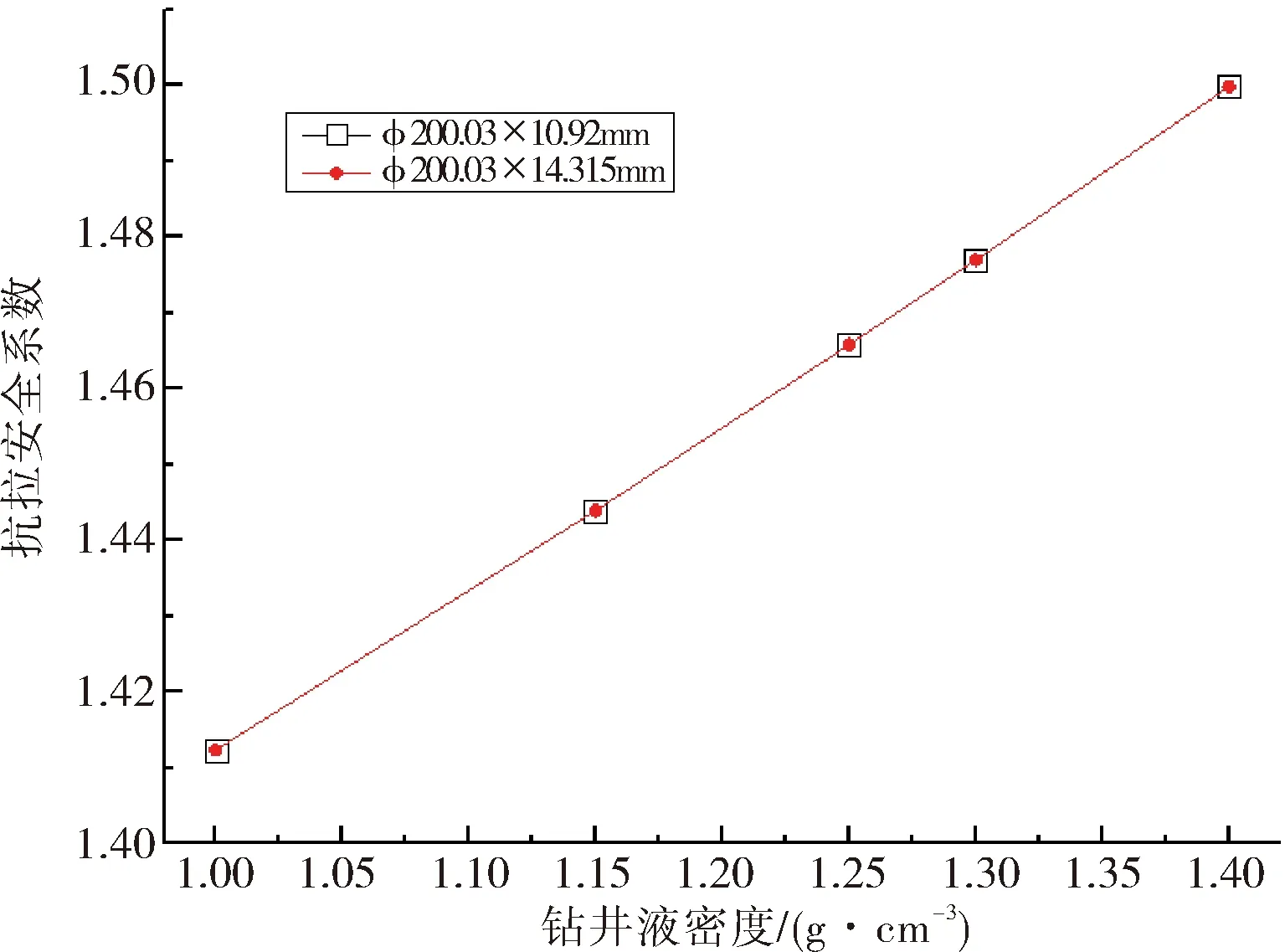

生产套管柱抗拉设计依据主要为套管柱浮重和弯曲力,由于设计井为直井,只考虑浮重条件下套管柱的抗拉强度。假定套管螺纹接头抗拉伸效率为100%,计算Φ200.03 mm×10.92 mm和Φ200.03 mm×14.315 mm两种规格套管(钢级均为110)在不同钻井液密度条件下的抗拉安全系数见图2。可见,两种规格套管在钻井液密度相同时其抗拉安全系数也是相同的,即对于单一规格套管,套管柱抗拉安全系数与套管壁厚无关。计算套管柱在不同井深下的抗拉安全系数见图3,可见套管柱随井深的增加其抗拉安全系数逐渐减小,另外,即使在大的钻井液密度条件下井深达到7 700 m时套管柱抗拉安全系数也小于1.5,小于SY/T 5742[5]标准要求的最小值。

图2 套管柱在不同钻井液密度条件下的抗拉安全系数

图3 套管柱在不同井深下的抗拉安全系数

根据SY/T 5742标准计算生产套管的最大外挤载荷,假定钻井液密度为1.3 g/cm3,管内最小密度为1.01 g/cm3,则最大外挤载荷为21.88 MPa,但由于该井区碳酸盐岩油藏非均质性极强,所以下部套管需要有较大的抗外挤强度。

根据以上分析,该井生产套管柱设计重点在于套管柱抗内压强度和抗拉强度满足工况要求。

2 套管柱设计

2.1 套管钢级选择

该区块两口邻井H2S含量分别为30 ppm和198 ppm,H2S含量变化大。含湿气的H2S会对金属产生均匀腐蚀、氢致开裂、硫化物应力腐蚀开裂。硫化物应力腐蚀开裂的破坏原理是硫化氢产生的氢原子渗透到钢的内部,溶解到晶格中,导致脆性,在外加拉应力或残余应力作用下形成开裂。硫化物应力开裂属于低应力破坏,发生开裂时的应力远低于材料的抗拉强度,而且具有突发性,裂纹扩展迅速,主要出现于高强度钢、高内应力构件上。由于高强度套管韧性低,对表面缺陷非常敏感,而且对应力腐蚀也比较敏感,所以选用C110的抗硫套管。

2.2 套管柱结构设计

根据前面的分析,单一规格生产套管柱无法满足抗拉安全系数要求,由于拉伸载荷从井口往下逐步降低,所以在套管钢级无法提升的情况下只能降低管柱下部重量才能提高井口套管的抗拉安全系数,即生产套管柱设计时采用复合套管柱,上部采用大规格厚壁套管,下部采用小规格薄壁套管。为给后期作业提供大的井眼空间,大规格套管壁厚不宜过大,壁厚过大会导致采用大的接箍外径。为减少非API套管规格数量,降低生产成本,本案生产套管柱设计采用两段式套管柱设计,上下部套管外径分别采用已有的非API外径尺寸206.38 mm和200.03 mm,壁厚通过强度校核确定。

2.3 套管柱安全系数选择

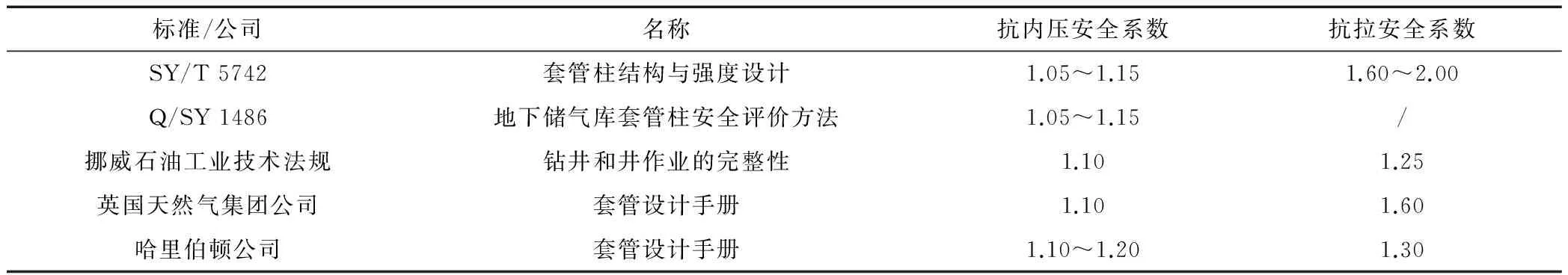

根据前面的分析,生产套管柱设计重点在于解决套管柱抗内压和抗拉问题。表1列举了国内外主要标准和公司采用的安全系数,由于本井为油井,伴随生产的天然气较少,采用较小的抗内压安全系数1.05。又由于本井为超深井,下井过程中可能存在较大的动载荷以及其它特殊工况如井漏等,管柱断裂后的风险严重,故选用较大的抗拉安全系数1.60。

表1 套管柱设计安全系数

2.4 套管螺纹接头选择

API标准圆螺纹牙型为三角形,圆螺纹接头的连接强度仅为管体强度的60%~80%。API标准偏梯形螺纹抗轴向拉伸能力较大,偏梯形螺纹接头的连接强度能达到管体强度,但由于存在螺旋通道其气密封性能较差。特殊螺纹接头设计有专门的密封面,通过螺纹、密封面、扭矩台肩3个相对独立的结构相互配合保证了优异的密封性能和连接强度,气密封效率和连接效率均可达到100%。故生产套管螺纹接头选用与管体等强度的气密封特殊螺纹接头。

2.5 套管规格优化设计

根据井口套管最大内压载荷95 MPa及抗内压安全系数1.05计算Φ206.38 mm套管壁厚不小于15.5 mm,最终上部套管选用Φ206.38 mm×15.8 mm C110规格。下部套管从Φ200.03 mm×12.5 mm C110、Φ200.03 mm×13.5 mm C110和Φ200.03 mm×14.2 mm C110三种规格中优选。

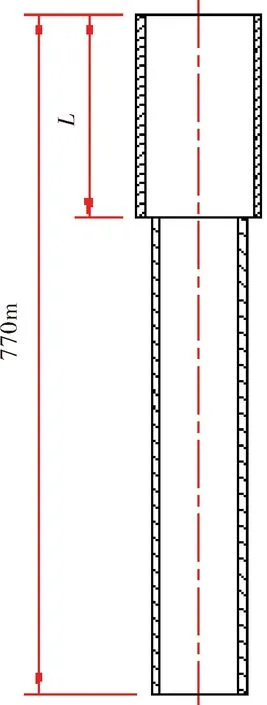

图4 生产套管柱结构示意图

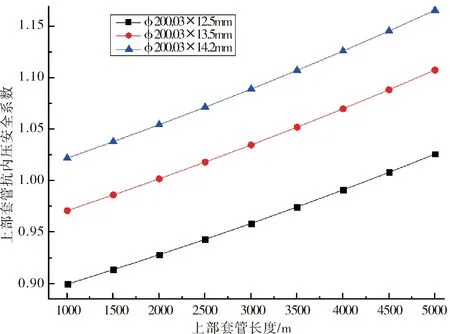

建立图4所示的生产套管柱结构示意图,上部套管长度为L。假定关井后油管顶部发生气体泄漏,生产套管柱内液体密度为1.01 g/cm3,套管柱外液体(钻井液)密度为1.3 g/cm3,计算三种组合情况下上部套管的抗拉安全系数和下部套管的抗内压安全系数见图5和图6。可见上部套管抗拉安全系数随上部套管长度的增加而下降,下部套管抗内压安全系数随上部套管长度的增加而增加。Φ206.38 mm×15.8 mm C110和Φ200.03 mm×12.5 mm C110组合套管柱不能同时满足抗拉和抗内压要求,Φ206.38 mm×15.8 mm C110和Φ200.03 mm×13.5 mm C110组合套管柱同时满足抗拉和抗内压要求的L值范围为3 430~4 090 m,Φ206.38 mm×15.8 mm C110和Φ200.03 mm×14.2 mm C110组合套管柱同时满足抗拉和抗内压要求的L值范围为1 850~2 900 m,由于第三种组合L区间大,并且L值相对第二种组合小,第三种组合具有明显的经济优势,故最终选择的复合生产套管柱为Φ206.38 mm×15.8 mm C110与Φ200.03 mm×14.2 mm C110的组合套管柱。

图5 三种组合上部套管抗拉安全系数

图6 三种组合下部套管抗内压安全系数

3 结 论

1)单一规格套管柱浮重下的抗拉安全系数与套管外径和壁厚尺寸无关。

2)复合套管柱设计是一种简单有效的解决深井高压油气藏套管柱抗拉和抗内压问题的设计方法。

3)井深一定时,双规格复合管柱上部套管抗拉安全系数随上部套管长度的增加而下降,下部套管抗内压安全系数随上部套管长度的增加而增加。

4)满足抗拉和抗内压要求的套管柱为Φ206.38 mm×15.8 mm C110与Φ200.03 mm×14.2 mm C110组合的双规格复合套管柱。

[1] 董小卫,周新义,许 轲,等.深井及超深井套管选用探讨[J].辽宁化工,2015,44(5):539-540.

[2] 滕学清,朱金智,杨向同,等.某含气高压油井生产套管柱设计研究[J].石油矿场机械,2016,45(11):28-33.

[3] 陈琳琳,刘永贵.大庆油田古龙1井套管柱设计方法分析及优选[J].探矿工程,2009,36(7):13-16.

[4] 杨 龙,林 凯,韩 勇,等.深井、超深井套管特性分析[J].石油钻采工艺,2003,25(2):32-35.

[5] 国家发展和改革委员会.SY/T 5742-2008套管柱结构与强度设计[S].北京:中国石油工业出版社,2008.

Optimization Design of Producing Casing String in a Complex Ultra-deep Well

YANG Chengxin1, PAN Zhiyong2, WANG Xiaoliang1, LIN Kai2, XIE Junfeng1,LI Ning1, ZHOU Bo1, LOU Erbiao1, LU Hui1

(1.TarimOilfieldCompany,Korla,Xinjiang841000,China; 2.CNPCTubularGoodsResearchInstitute,Xi′an,Shaanxi710077,China)

Producing casing string in an ultra-deep well was designed and it need to accord with the requirement of production process and tension strength and inner pressure. Two kinds of casing combination string was built up on the basis of field condition analysis, casing grade and thread connection selection and safety coefficient analysis. Two kinds of casing’s outer diameter and wall thickness were got by means of calculation and comparative analysis on the coefficient of tension safety and inner pressure safety. The design philosophy and design case is very important to pipe string design in deep and ultra-deep well.

ultra-deep well; producing casing; combination string; safety coefficient; optimization design

杨成新,男,1966年生,高级工程师,1988年毕业于江汉石油学院钻井工程专业,现主要从事钻井设计及相关科研工作。E-mail:yangcx-tlm@petrochina.com.cn

TE921

A

2096-0077(2017)03-0028-03

10.19459/j.cnki.61-1500/te.2017.03.006

2016-08-02 编辑:马小芳)