相变材料在电动汽车电池组热管理中的应用进展

曾契

摘 要: 动力电池组是电动汽车的关键部件,充放电过程中的热管理将对电池组的使用效率、寿命和可靠性产生重要影响,应用基于相变材料设计的电池组热管理系统具有系统简单、温度控制均匀性好以及能量效率高等优势。本文介绍了以導热颗粒、金属片、膨胀石墨以及金属泡沫等为载体的相变材料在电池热管理中的应用状况,对不同结构和组合的相变材料热管理系统研究现状进行了综述。分析结果表明,膨胀石墨和金属泡沫载体相变材料具有较高的传热效率,性能稳定;基于相变材料和液体冷却设计的热管理系统能够有效降低冷却功耗,并提升电池组热管理的温度均匀性。

关键词:相变材料 电动汽车 电池组 热管理

Abstract:Power battery group is the key element for the electric cars. That thermal management of battery charging and discharging has significant effects on its using efficiency, life span and reliability. Thermal management system based on the phase changing material is simple, and its temperature controlling uniformity is good, having high heat transfer performance. This paper gives an application overview of phase changing material based on the thermal conductive particles, metal fin, expanded graphite and metal foam, and research on different thermal management structures and combinations based on phase changing material are summarized. The analysis results indicate that phase changing material based on expanded graphite and metal foam has high heat transfer efficiency, more stable performance. And the compound thermal management system based on phase changing material and liquid cooling can keep temperature control uniform while reducing system power consumption.

Key words:Phase changing material, Electric vehicle, Batteries, Thermal management

中图分类号:U463 文献标识码:A 文章编号:1003-9082(2017)07-0193-01

前言

随着化石能源的短缺和温室效应的加剧,汽车动力系统正向着电动化的方向不断前进。以动力电池组为基础的混合动力系统和纯电动系统正蓬勃发展[1,2]。动力电池组作为汽车电动化的关键性技术要素,其在充放电过程中将产生大量的热量,并无法及时扩散,最终导致动力电池组过热。大量的研究表明,电池组运行温度对充放电效率、能量密度、功率输出、安全性、可靠性和生命周期等有着重要的影响[3,4]。因此,设计开发高效的动力电池热管理系统(Thermal Management System, TMS)对于保证电池组功率的输出和性能的稳定至关重要[5,6]。

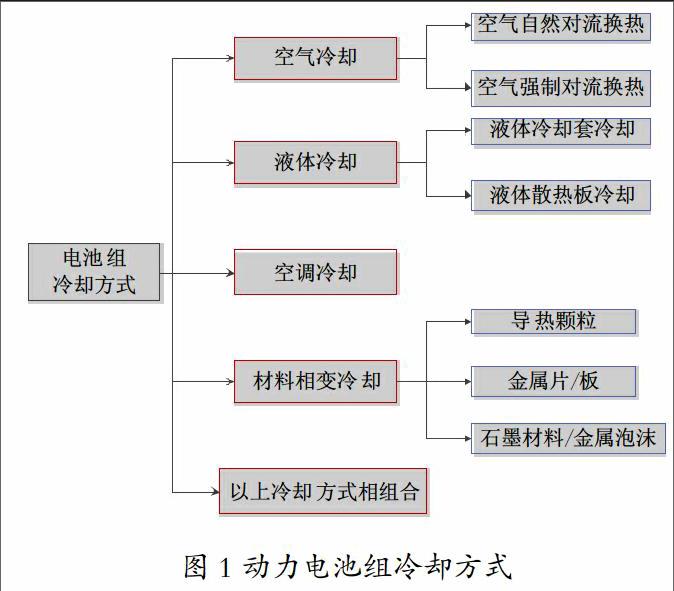

根据传热介质的不同,动力电池的热管理系统TMS可分为空气冷却系统、液体冷却系统、空调冷却系统和材料相变冷却系统,以上各种冷却系统可以相互组合,形成混合的动力电池冷却系统(如图1所示)[6]。

传统的动力电池组采用空气、液体以及空调冷却系统,虽然能取得一定的热管理效果,但会产生额外的功耗[7,8]。相变材料通过物相的改变,能够存储或释放热量,能在基本不消耗额外功率的前提下实现动力电池组的热管理。具有热管理功能的相变材料应具有高潜热、高比热容、高的热传导率和合理的相变温度等特点。然而常用的相变材料(如石蜡)的热传导率非常低(0.2~0.3W·m-1·K-1),不利于物相过程的转化[5,9]。基于上述背景,本文讨论了基于相变材料石蜡的动力电池热管理系统,综述了改善相变材料性能的技术方法和特性,并对不同结构、不同组合的相变材料热管理系统性能进行了对比分析。

一、相变材料热传导率改善方法

目前的研究表明,主要有三种方法改善相变材料的热传导率:

(1)在相变材料中添加导热颗粒,如碳纳米颗粒、碳纤维、铝粉等;

(2)采用金属板附着相变材料;

(3)采用多孔材料吸收相变材料形成混合体,如金属泡沫、延展石墨基体等。

1.导热颗粒载体相变材料

在相变材料中加入导热颗粒可以有效提升导热率,增大动力电池组热管理系统的散热、放热潜能。文献[10~12]研究了在相变材料中加入碳纤维颗粒对其性能的影响,如图2所示。

图2中,铜管嵌入到相变材料中,碳纤维颗粒组合成片状,覆盖在铜管周围;或者碳纤维颗粒组合成刷状,和铜管组合嵌入到相变材料中。研究表明,占相变材料0.42%体积的碳纤维材料能有效提升热传导率,大大改善相变材料热管理系统的热量存储和释放功能。

文献[13]报道了一种石蜡和石墨颗粒混合成的相变材料,能进一步提升热传导率(如图3)。

2.金属片载体相变材料

以金属片为载体的相变材料,金属片将石蜡隔断成数个热量存储-释放单元,有效增加相变材料的传热面积,从而有效提升了热传导率,基本的结构如图4所示[14~16]。

文献[14~16]的研究结果表明,交叉布置的金属片载体结构更有利于热传导率的提升,且性能稳定;当其结构孔数增加时,热传导率逐渐提升,但孔数增加到一定数量后,热传导率不在随孔数增加而明显改善。

3.金属泡沫及膨胀石墨载体相变材料

采用多孔载体材料,如膨胀石墨、金属铜泡沫载体,以特定工艺组合成相变复合材料,能大幅度提升材料的热传导率。

文献[17]给出了一种膨胀石墨载体相变材料的处理工艺,如图5所示。首先片状石墨在高温热炉中进行热处理膨胀,然后对膨胀的石墨进行滚压,最后将融化的石蜡分散到膨胀石墨中,使其被膨胀石墨吸收。文献[18]的研究表明这种膨胀石墨载体的石蜡复合相变材料热传导率可达16.6W·m-1·K-1。

关于金属铜泡沫载体(图6)的石蜡相变材料的研究表明,相比于纯石蜡相变材料,该复合相变材料能有效提升热传导率20~30倍[19],热传导率达到7W·m-1·K-1。

综合上述的研究资料,认为膨胀石墨和金属泡沫载体相变材料具有较高的传热效率,动力电池组热管理系统性能更为稳定[10~19]。

二、相变材料与传统介质组合的电池冷却方式

相变材料由于物相转化热能吸收潜能的限制,在用于动力电池组热管理时会导致电池过热的状况。为了解决相变材料发生完全的物相转化后,仍不能满足电池热管理要求的问题,通常将相变材料热管理系统与空气冷却系统或液体冷却系统相组合,以取得更为优异的冷却性能。

1.相变材料与空气冷却组合系统

研究了一种相变材料与空气冷却组合的电池热管理系统。相变材料附着在电池周围,空气经相变材料表面流动,在环境温度为294.15K的条件下,能实现传热率为8.05W·m-1·K-1的较高传热效能(如图7)。

2.相变材料与液体冷却组合系统

设计了一种铝盒装载的圆柱形动力电池组,并填充石蜡相变材料,且上下盖板中嵌入铜管,铜管中有冷却液体流动,加强散热(圖8和图9)。电池组所散发热量由石蜡相变材料吸收,石蜡物相由固态变为液态,铜管中冷却液体带走液态石蜡中的热量,石蜡物相由液相变为固态,如此往复循环,实现了电池组的高效散热。试验研究结果表明,石蜡相变材料与液态冷却组合的热管理系统传热系数可达25W·m-1·K-1,实现了功耗较小的情况下高效能散热,且温度控制均匀性良好。

三、结论

1.以导热颗粒、金属片、膨胀石墨以及金属泡沫等为载体的相变材料能够增加传热系数,有效提升相变材料冷却系统的热传导效能,并具有良好的温度控制均匀性。

2.膨胀石墨载体、金属泡沫载体比导热颗粒载体、金属片载体更能提升相变材料的传热性能。

3.相变材料与传统介质组合的电池冷却方式可进一步提升电池组热管理系统的性能。

4.石蜡相变材料与液体冷却组合的相变材料热管理系统传热系数可达25W·m-1·K-1,实现了功耗较小的情况下高效能散热。

参考文献

[1]Choi, H. and Oh, I.,“Analysis of product efficiency of hybrid vehicles and promotion policies,”Energy Policy, Vol.38(5), pp. 2262-2271, 2010.

[2]Amjad,S.,Neelakrishman,S.And Rudramoorthy,R.,“Review of design consideration sand technological challenges for successful development and deployment of plug-in hybrid electric vehicles,”Renewable and Sustainable Energy Reviews,”Vol.14(3), pp. 1104-1110, 2010.

[3]Jarrett,A.and Kim,I.Y.,“Design optimization of electric vehicle battery cooling plates for thermal performance,”Journal of Power Sources,Vol.196,pp. 10359-10368, 2011.

[4]Kizilel,R.,Lateef,A.,Sabbah,R.,and Farid,M.M.,“Passive control of temperature excursion and uniformity in high-energy Li-ion battery packs at high current and ambient temperature,”Journal of Power Sources,Vol.183,pp.370-375, 2008.

[5]Ling,Z.,Zhang,Z.,Shi,G.,Fang,X.et al.,“Review on thermal management systems using phase change materials for electric components,Li-ion batteries and photo voltaic modules,”Renewable and Sustainable Energy Reviews,” Vol.31(2),pp.427-438, 2014.

[6]Pesaran,A.A.,“Battery Thermal Management in EV and HEVs Issues and Solutions,” Battery Man,”Vol.43(5),pp.34-39, 2001.

[7]Zolot,M.,Pesaran,A.,and Mihalic,M.,“Thermal Evaluation of Toyota Prius Battery Pack,”SAE Technical Paper 2002.01.1962,2002,doi: 10.4271/2002.01.1962.

[8]Kelly,K.J.,Mihalic,M.And Zolot,M.,“Battery Usage And Thermal Performance Of The Toyota Prius And Honda Insight During Chassis Dynamometer Testing,” Battery Conference on Applications & Advances, pp. 247-252, 2002.

[9]Rao,Z.and Wang,S.,“A review of power battery thermal energy management,”Renewable and Sustainable Energy Reviews,Vol.15(9),pp.4554-4571, 2011.

[10]Frusteri,F.,Leonardi,V.,Vasta,S.And Restuccia,G.,“Thermal conductivity measurement of a PCM based storage system containing carbon fibers,” Applied Thermal Engineering, Vol.25(11),pp. 1623-1633, 2005.

[11]Babapoor,A.,Azizi, M. And Karimi, G., “Thermal management of a Li-ion battery using carbon fiber-PCM composites,” Applied Thermal Engineering, Vol.25(11),pp. 1623-1633, 2005.

[12]Nakaso, K., Teshima, H., Yoshimura, A., Nogami, S. et al., “Extension of heat transfer area using carbon fiber cloths in latent heat thermal energy storage tanks,” Chemical Engineering and Processing: Process Intensification, Vol.47(5), pp. 879-885, 2008.

[13]Zeng, J., Cao, Z., Yang, D., Sun, L. et al., “Thermal conductivity enhancement of Agnanowires on an organnic phase change material,” Journal of thermal analysis and calorimetry, Vol.101(1), pp. 385-389, 2010.

[14]Mahmoud, S., Tang, A., Toh, C., Raya, A.D. et al., “Experimental investigation of inserts configurations and PCM type on the thermal performance of PCM based heat sinks,” Applied Energy, Vol.112, pp. 1349-1356, 2013.

[15]Baby, R. and Balaji, C., “Thermal management of electronics using phase material based pin fin heat sinks,” Journal of Physics: Conference Series. IOP Publishing, Vol.395(1), pp. 012134, 2012.

[16]Krishman, S., Garimella, S. V. and Kang, S. S., “A novel hybrid heat sink using phase change materials for transient thermal management of electronics,” Components and Packaging Technologies, IEEE Transactions on, Vol.28(2), pp. 281-289, 2005.

[17]Zhang, Z., Zhang, N., Peng, J., Fang, X. et al., “Preparation and thermal energy storage properties of paraffin/expanded graphite composite phase change material,” Applied Energy, Vol.91(1), pp. 426-431, 2010.

[18]Mills, A., Farid, M., Selman, J.R. and Al-Hallaj, S., “Thermal conductivity enhancement of phase change materials using a graphite matrix,” Applied Thermal Engineering, Vol.26(14), pp. 1652-1661, 2006.

[19]Xiao,X.,Zhang,P.And Li,M.,“Effective thermal conductivity of open-cell metal foams impregnated with pure paraffin for latent heat storage,” International Journal of Thermal Sciences, Vol.81, pp. 94-105, 2014.