皮芯型涤锦复合纤维FDY生产工艺探讨*

黄洁希,林 海,王增喜,李雪梅

(广东省化学纤维研究所,广东广州510245)

科研与实践

皮芯型涤锦复合纤维FDY生产工艺探讨*

黄洁希,林 海,王增喜,李雪梅

(广东省化学纤维研究所,广东广州510245)

以聚己内酰胺 (PA6)为皮层材料,聚对苯二甲酸乙二醇酯 (PET)为芯层材料,纺制156 dtex/48 f的皮芯型涤锦复合纤维。经过试验,选择皮芯复合比例为40/60,PA6螺杆温度255~265℃,PET螺杆温度285~295℃,侧吹风风速0.4~0.5m/s,风温21~23℃,拉伸温度75~85℃,热定型温度115~130℃,牵伸比2.5~2.8,纺丝速度4 245m/min,通过试验能得到性能与常规纯PA6纤维接近的复合纤维。

皮芯;聚酰胺;聚酯;纺丝工艺

纤维市场竞争激烈,常规纤维市场已逐步趋于饱和,且常规纤维附加值低、功能单一,已渐渐不能满足人们日益增长的需求,导致常规纤维利润薄,一些纤维公司发展步履维艰,部分公司转而研发生产具有高附加值的差别化纤维。差别化纤维的开发是纤维公司谋求发展的必选题,也是纤维行业发展的大势所趋。

复合纤维是差别化纤维的一个重要分支,其中涤锦复合纤维是目前市场上比较常见的一种复合纤维。主要是因为PET、PA6均具有良好的可纺性,且涤纶、锦纶纤维生产工艺已经十分成熟。桔瓣型涤锦复合丝产量已经初步形成规模,皮芯型涤锦FDY复合纤维则较为少见。本文通过工艺试验,主要对皮芯型涤锦FDY复合丝进行工艺探讨。

普通PA6与PET相容性差,但采取皮芯结构,可以纺制出物理性能稳定的复合纤维。皮层材料为锦纶,芯层材料为涤纶,这样的复合纤维兼有锦纶染色性能佳、耐磨性好、吸湿能力强的特点及涤纶模量高、弹性好的优点,可用于汽车内饰、清洁用品、家纺用品等方面[1]。

1 试验

1.1 主要原料

PA6切片:纺丝级,熔点220℃,相对黏度2.75±0.02,无锡市长安高分子材料厂有限公司产。

PET切片:纺丝级,熔点257℃,相对黏度0.64,广东泰宝聚合物有限公司产。

纺丝油剂:科凯化工锦纶油剂,批号K869216531。

1.2 设备

干燥设备:干燥能力为35 kg/h、20 kg/h的ROSIN式干燥设备各一台,张家港万盛机械有限公司。

纺丝设备:双组份纺丝设备,苏州帝达化纤机械制造有限公司;卷绕机,型号BAW835T -1200,北京中丽制机工程技术有限公司。

检测设备:YG061A型电子单纱强力仪,莱州市电子仪器有限公司;BM-1000型双目显微镜,常州二纺精密机械有限公司;YG981型纤维油脂快速抽出器,常州一纺精密机械有限公司;SH-200X型电子天平,广州东南专业科仪公司。

1.3 生产工艺流程

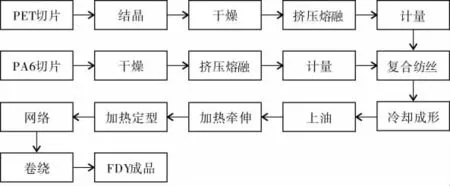

采用皮芯复合纺丝,皮层材料为PA6,芯层材料为PET,PA6与PET质量比为40:60,生产156 dtex/48 f皮芯型涤锦FDY复合纤维。纺丝工艺流程如下:

图1 皮芯型涤锦复合纤维生产工艺流程

2 结果与讨论

2.1 原料的选择

一般锦纶单组分纺丝的相对黏度为2.45左右,涤锦复合纤维纺丝对切片的要求比单组分纺丝的要高,要求PA6切片相对黏度在2.7左右。另外还要求PET切片可纺性好,其他指标无特殊要求[2]。

2.2 切片干燥

未经干燥过的湿PET切片含水率通常为0.4%,含水率高的PET切片在纺丝过程中会产生剧烈的水解,使得分子质量降低,甚至无法纺丝,因此需要对PET切片进行结晶干燥。纺制涤锦FDY复合纤维,需要将PET切片水分控制在3.0×10-5以内。根据不同设备的干燥效果,制定合适的干燥工艺,既要干燥效果好,又要防止温度过高,导致切片变黄,发生降解。本次试验采取结晶温度176℃,干燥温度175℃的干燥工艺,经过8 h干燥,水分可以达到3.0× 10-5以内。

PA6切片极易吸湿,出厂的PA6切片一般采取真空包装,包装良好的PA6切片水分在3.0×10-4~5.0×10-4之间。纺制皮芯型涤锦FDY复合纤维时,为了防止PA6水分对PET熔体产生水解影响,要求PA6切片水分控制在1.0×10-4以内,通常大部分厂家采取氮气保护或者真空进行低温长时间干燥。为了节约成本,本次试验用低露点干空气进行干燥,干燥温度约为85℃。

2.3 复合比例

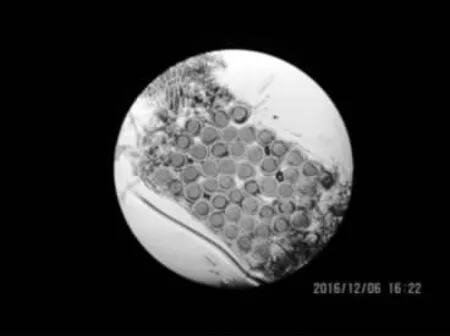

由于锦纶切片单价比涤纶切片单价高,所以在纤维质量满足要求的情况下,应尽量提高涤纶在复合纤维中的比例。如果皮层材料锦纶所占比例太少,则皮层容易破裂,以及难以达到纤维改性的要求,综合考虑以上因素,最终选择涤锦质量比为60/40。图2为试验中涤锦皮芯型复合纤维初生丝截面,可以看到纤维皮层包裹均匀,截面成形良好。

图2 初生丝截面

2.4 螺杆温度

温度的选择是纺丝的关键,在保证熔体具备良好的流动性能的同时,应充分考虑复合纤维两组分在熔体状态下的黏度比,两者的黏度差异不能过大,否则熔体在喷丝板处容易产生弯头角,因此PA6的螺杆温度可适当偏高,以降低熔体黏度,有利于PA6熔体向PET熔体扩散,增厚两组分之间的界面层[2]。但PA6熔体的温度不宜过高,因为PA6对温度敏感,高温下容易发生热氧化和热降解。最终选择PET的螺杆温度285~295℃,PA6的螺杆温度255~ 265℃。

2.5 冷却条件

纺丝时冷却条件的选择直接影响到成品丝的质量,良好的冷却条件能使丝条冷却均匀,减少毛丝和断头的现象。生产皮芯型涤锦复合纤维用侧吹风可以基本满足丝条的冷却条件。风速选择范围为0.4~0.5m/s,风温约21~23℃。生产过程中要保证侧吹风稳定,风速风温波动小,车间内回风干扰少。

由于PA6极易产生静电,所以在选择侧吹风湿度时需加以考虑,本次试验选择侧吹风相对湿度为75%~80%。

2.6 上油

由于皮层材料是PA6,因此油剂采用锦纶抗静电油剂,本次试验采用油轮上油,油剂质量分数为6%。配油时需充分搅拌,以保证油剂的均匀性。上油时需保证上油均匀,不然容易引起断头、拉伸不匀。

2.7 牵伸与定型

牵伸对纤维的取向结晶有很大的影响,直接影响纤维的断裂强度、沸水收缩率、断裂伸长率等物理性能。GR2速度保持不变,提高GR1速度,即降低牵伸比,沸水收缩率越小。保持GR1速度不变,提高GR2速度,即提高牵伸比,沸水收缩率越小[3]。牵伸比过大,容易引起毛丝、断头,在生产过程要结合实际情况,选择合适的牵伸比,一般以2.5~2.8为宜[4]。

第一热辊GR1温度为拉伸温度,拉伸温度需高于纤维的玻璃化温度。纤维在到达第一热辊时,温度已降至玻璃化温度以下,故拉伸温度应高于两种材料的玻璃化温度,使纤维在第一热辊上能进一步完善结晶。

拉伸温度过低时,分子链活动能力差,纤维的取向结晶效果差。拉伸温度过高,容易引起丝条在第一热辊上跳动,且易产生皮层破裂等现象。涤锦复合丝拉伸温度应控制在75~85℃之间。

第二热辊温度又称热定型温度,主要完成纤维超分子结构的完善,消除内应力。纤维的结晶度随着第二热辊温度的提高而提高,纤维的沸水收缩率随之减小。所以第二热辊温度一般根据沸水收缩率大小来设定。

热定型温度过低,纤维结晶不完善,沸水收缩率过高,剩余拉伸过大,纤维尺寸稳定性差。热定型温度过高,会出现丝条抖动,易断头。热定型温度一般控制在115~130℃之间。

3 复合纤维主要物理指标

表1 涤锦FDY复合纤维物理指标

表1为涤锦FDY复合纤维的物理指标,从表1可以发现,皮芯型涤锦FDY与纯PA6纤维的物理性能接近,并且由于皮层材料是PA6,复合纤维具备一定的吸湿能力和染色能力,在一些应用领域能替代价格相对昂贵的纯锦纶纤维。

4 结论

选择相对黏度2.75的PA6切片为皮层材料,普通纺丝级PET切片为芯层材料,当皮芯复合比例为40/60时,纤维截面成形良好,无发现皮层破裂的现象。针对试验中使用的纺丝设备,采取以下纺丝工艺:PET的纺丝温度285~ 295℃,PA6的纺丝温度255~265℃,侧吹风温度21~23℃,风速0.4~0.5 m/s,相对湿度75%~80%,牵伸比2.5~2.8,拉伸温度75~85℃,热定型温度115~130℃,纺丝速度4 245 m/min,能得到与常规纯锦纶纤维物理性能接近的皮芯型涤锦复合FDY。在汽车内饰、清洁用品、家纺用品等应用领域可选择性代替锦纶纤维,与锦纶纤维相比,成本更为低廉。

[1] 丛奎春.涤锦复合丝的用途及生产工艺探讨 [J].合成纤维,2012,41(5):38-39.

[2] 楼利琴,占海华.多岛型高回弹性PA6/PET复合纤维的开发 [J].合成纤维,2008,37(1):33-35,41.DOI:10.3969/j.issn.1001-7054.2008. 01.010.

[3] 许峰.牵伸工艺对涤纶FDY沸水收缩率的影响 [J].合成技术及应用,1999(1):41-44.

[4] 石红星,徐玉和.PA6/PET皮芯型仿锦纶FDY工艺探讨 [J].化纤与纺织技术,2007(3):1-3,44.

DISCUSSION ON THE TECHNOLOGY OF FDY W ITH CORESHEATH TYPE PA6/PET

HUANG Jie-xi,LIN Hai,WANG Zeng-xi,LIXue-mei

(Guangdong Province Chemical Fiber Research Institute,Guangzhou Guangdong 510245,China)

Used polycaprolactam(PA6)as skin phase,polyethylene terephthalate(PET)as core phase, spun PA6/PET core-sheath composite fiber.Results show that,when the ratio of skin to core is 40/60,PA6 extruder’s temperature is between 255~265℃,PET extruder’s temperature is between 285~295℃, cross-air blasting temperature is between 21~23℃,drawing temperature is between 75~85℃,heat setting temperature is between 115~130℃,drawing ratio is between 2.5~2.8,spinning speed is 4 245 m/min,PET/PA6 core-sheath composite fiber is got,which has properties approach to general polyamide fiber.

core-sheath fiber,polyamide,polyester,spinning technology

TQ342.94

B

10.3969/j.issn.1672-500x.2017.02.001

1672-500X(2017)02-0001-04

2017-04-12

黄洁希 (1993-),男,广东汕头人,助理工程师,从事化学纤维研究与开发工作。

高性能皮芯复合纤维的研制项目 (2014B070706029)