酚醛层压布管保持架高精密加工工艺改进

王超,陈帅,张玉玲,冯振,卢辉

(1.洛阳LYC轴承有限公司,河南 洛阳 471039;2.航空精密轴承国家重点实验室,河南 洛阳 471039)

高速精密主轴轴承常使用酚醛层压布管保持架,其具有质量轻、耐磨损及自润滑性能好等特点。采用这种材料的保持架产品结构多为壁薄且兜孔数较多,机械强度相对较低,由于放置一段时间后保持架尺寸会发生变化,将无法满足高精密轴承产品的精度要求。因此,通过工艺试验,探索能够保证保持架精度和尺寸稳定性要求的加工工艺方法。

1 传统工艺

酚醛层压布管保持架传统加工工艺流程为:粗车端面、切断→浸油→终车内、外径面→钻孔→浸油。

由表1库存产品检测数据可知,目前按传统工艺生产的产品,库存放置一段时间后尺寸变化较大,最大超差量约0.3 mm。

由图1可以看出,影响其尺寸稳定性的因素主要有:材料支数、浸油工艺、工件定位精度、加工余量、过程控制等,其主要因素为:材料、浸油工艺和加工余量。

2 工艺试验

通过前期摸索研究,在传统工艺的基础上增加粗车内、外径面工序以及浸油工序。改进后的工艺方案为:粗车端面、切断→浸油→粗车内、外径面→浸油→终车内、外径面→钻孔→浸油。

表1 库存某型号保持架检测数据

图1 酚醛层压布管尺寸稳定性影响因素

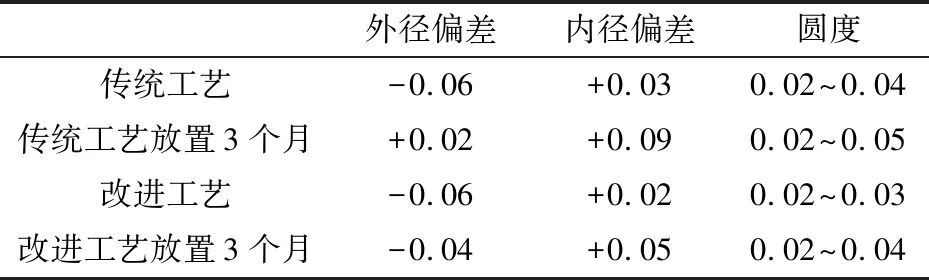

根据酚醛层压布管支数高低不同,分2组进行试验。低支数酚醛压布管传统工艺与改进后的工艺加工数据对比结果见表2。

表2 低支数酚醛层压布管试验检测数据

通过试验对比发现,增加粗车内、外径面工序,可以减小原材料(管料)的内径散差,统一终车外径芯轴的定位精度避免工件定位不准造成壁厚超差现象;同时减小加工余量,加工应力变形减小,加工精度提高。

增加二次浸油进一步消除在原材料压制和粗车加工过程中产生的内应力;终车内、外径面工序由于加工余留小,控制了外径加工精度,加工应力变形消除;统一了钻孔工序内径定位尺寸,达到内径工艺要求,减小了终车内径尺寸散差,即钻孔的定位精度提高,内径和钻孔支承盘配合间隙减小,更好地保证了兜孔相互差、梁宽变动量等指标。虽然加工后满足了P4精度要求,但仍存在放置一段时间后尺寸稳定性较差,无法达到P4精度要求的问题。鉴于此,考虑高支数酚醛层压布管进行第2批试验加工。

高支数酚醛压布管传统工艺与改进后的工艺加工数据对比结果见表3。

表3 高支数酚醛层压布管试验检测数据

对比表2、表3数据可知,高支数酚醛层压布管尺寸稳定性明显优于低支数酚醛层压布管,按二次浸油工艺能满足P4精度要求。

在试验加工过程中,同时还应注意控制主轴转速,减小车削、钻削进给量,车削加工时可适当增加车刀前角,降低切削力以减小保持架在加工中的变形。另外为防止环境因素(如干燥或潮湿天气)对工件尺寸稳定性的影响,在每道工序加工完成后均采用油纸进行卷筒式包装,使工件轴线垂直摆放,避免轻型薄壁产品产生翘曲和变形等。

3 结束语

通过选用高支数酚醛层压布管材料,增加一次粗车内、外径面和浸油工序,可以有效提高产品精度及尺寸稳定性,满足产品精度达到P4的要求。