300万吨/年柴油加氢装置干气脱硫系统运行分析

左军++方安++张永霞++席满意

摘 要:本文介绍了300万吨/年柴油加氢装置加氢干气脱硫系统的工艺流程,对干气脱硫系统运行工况及系统带油的原因进行分析并提出了相应的改进措施,从而使装置烟气二氧化硫达标排放,2016年装置烟气中SO2平均浓度降低至20.53mg/m3,全年二氧化硫累计排放15.855吨,较2015年减排49.8吨,环保效益显著。

关键词:加氢干气;胺洗;干气脱硫;带油;二氧化硫

中图分类号:TE624.5 文献标识码:A 文章编号:1671-2064(2017)12-0155-01

兰州石化公司新建300万吨/年柴油加氢装置采用抚顺石油化工研究院研制的高活性加氢脱硫FHUDS-5型催化剂,以化工轻油、直馏柴油、焦化汽柴油的混合油作为原料,通过加氢精制把原料转化为石脑油、精制柴油。加氢装置所产加氢干气设计作为制氢装置原料,2012年6月至2013年8月,因300万/年柴油加氢装置及50000Nm3/h制氢装置均为新建成投产运行装置,装置运行初期所产加氢干气硫含量及流量组成不稳定,操作波动较大,不宜作为制氢原料,且炼油厂系统燃料气管网又需补进天然气作为燃料气,所以300万柴油加氢装置所产加氢干气并入系统燃料气管网作为300万加氢装置和制氢装置的燃料气使用。

1 干气脱硫系统运行分析

影响干气脱硫效果的因素主要有加氢干气量及其组成、干气脱硫系统操作温度及压力、贫胺液流量及浓度等,下面就上述影响因素逐一进行介绍。

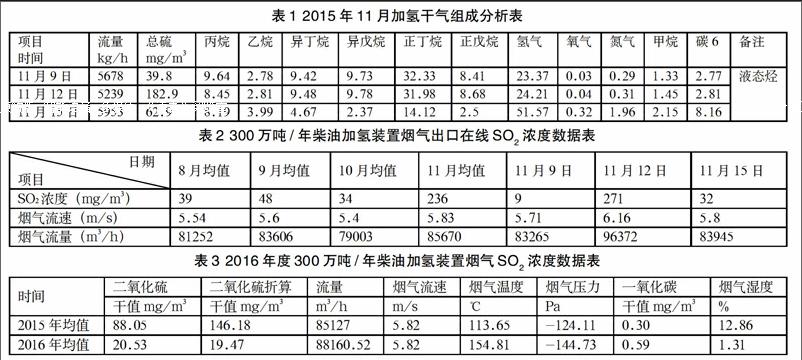

(1)原料性质对脱硫系统运行的影响。原料性质组成直接决定加氢反应后的加氢干气量的大小及其组成。当加氢干气量突然增高,超过酸性气分液罐(V-204)的负荷,导致分液不彻底,就可能造成干气脱硫塔带油。本装置原料中,两套常减压装置直馏柴油性质相对稳定,对加氢干气量影响较小;焦化汽柴油携带少量轻烃组分,48/3罐区原料由于组成复杂,当这两部分原料性质发生变化时,对加氢干气流量及组成影响较大。在装置加工罐区液态烃组分时,带油现象明显增加。以装置2015年11月生产工况为例,装置加工液态烃等原料后,加氢干气中C4及以上液态烃组份明显增加,如表1所示。在干气脱硫塔及富胺液闪蒸罐中,在0.7MPa、40℃工况下,碳四、碳五组分有可能会被胺液携带,造成富胺液带油,对下游双脱装置造成影响,同时,加氢干气流量的大幅度波动造成胺洗效果下降,加氢干气硫含量上升,从而导致作为燃料气的加氢干气经燃烧排放后装置烟气中二氧化硫浓度超标,如表2所示。

(2)干气脱硫系统温度对脱硫系统运行的影响。加氢干气脱除H2S的过程是一个放热反应,干气脱硫效果随干气入塔温度的降低而提高,因此操作温度越低,脱硫效果越好。装置干气入塔温度主要受反应产物空冷器冷后温度和汽提塔顶后冷器冷后温度影响,控制干气的入塔温度在35℃左右。如果干气入塔温度过高,干气进入脱硫塔后与贫胺液接触,温度迅速降低,使得干气中的重烃组分大量冷凝,造成干气脱硫塔带油。

(3)胺液流量及浓度对脱硫系统运行的影响。贫胺液的流量控制的参数是干气与贫胺液的气液比,气液比意为单位体积溶液处理的气体体积数(v/v),它是影响操作费用和经济技术指标的重要因素,也是在操作过程中最容易调整的工艺参数。气液比对干气脱硫效果的影响理论上是气液比越小,脱硫效果越好,但气液比下降到一定程度,干气脱硫效果开始变得缓和。由于增加贫液量会相应增加富液再生负荷和操作费用,因此气液比只要在满足加氢干气硫含量不超标即可。

2 干气脱硫系统运行的改进措施

(1)控制加氢干氣量平稳、组成相对稳定。减少加氢干气量,能降低酸性气分液罐的负荷,挺高分液效果,可以明显缓解干气脱硫塔带油的情况,所以要控制加氢干气量不能过大。优化罐区原料组成,降低轻烃携带量,确保罐区每罐调入两酸回收油量及汇丰柴油量不超过20%,控制装置进料中罐区原料量不大于40t/h,并长期保持20~40t/h,焦化汽油量22t/h,装置进料中的轻质组分流量不大于30t/h,在反应进料中的比例不大于10%,尽可能的降低加氢干气流量的大幅度波动。

(2)控制入塔干气与贫胺液的温度差。本装置入塔干气与贫胺液的温度差在夏季与在冬季的控制方式有所不同,冬季时,气温低,热损失比较大,所以干气的入塔温度一般较低,为了减少热损失,装置内的所有干气管线均做保温处理。控制反应产物空冷器冷后温度不低于40℃,汽提塔顶后冷器冷后温度不低于35℃,确保干气的入塔温度,再通过贫胺液预热控制贫胺液的温度,使入塔干气与贫胺液的温度差在控制范围内。夏季时,气温高,热损失较小,干气入塔温度一般较高,所以要尽量降低入塔干气的温度,提高贫胺液温度来满足温度差要求。

(3)规范干气脱硫系统运行监控,制定撇油措施。日常操作中将C-203、C-101、V-106液位均控制在60%~70%,增加胺液在塔和容器内的停留时间,改善富胺液和油品的分离效果,减少胺液带油现象的发生。对干气脱硫塔现场玻璃板液位计进行检查,发现有油存在时及时进行撇油,保证进入富胺液闪蒸罐中的富胺液不带油;每日定时对富胺液闪蒸罐撇油,将V-106液面提高至96%(高于撇油线1米处)后,静置一小时后打开撇油线进行撇油。撇油过程中有可能造成胺液进入火炬放空罐中,最终排至地下污油罐送至原料罐区,因此要求班组员工在操作时将V-302底部液相排至V-303送至罐区时记录罐号,提醒罐区加强脱液;同时再将此罐作为原料罐自抽时装置内部也加强对原料缓冲罐(V-101)的脱液,防止胺液随原料进入反应器。

3 结语

装置通过上述措施,控制装置原料组成的相对稳定,对干气脱硫系统运行指定明确的控制指标,实施精细化操作,定期对干气脱硫系统进行撇油,2016年装置加氢干气组成及流量相对稳定,脱硫系统运行良好,如表3所示。

2016年装置烟气中SO2平均浓度为20.53mg/m3,较2015年平均浓度88.05mg/m3降低67.52 mg/m3,全年SO2累计排放量仅为15.855吨,较2013年排放量(65.66吨)降低49.8吨,较2014年SO2内控排放指标(52吨)减排36.145吨,环保效益十分显著。