双列角接触球轴承套圈沟心距的检测方法

张林,张亭亭,王玉飞

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

轴承内、外圈的沟位置是轴承加工的重要指标,需进行严格控制,特别是对于角接触类轴承,如果套圈的沟位置控制不当,将直接影响接触角和装配游隙[1],最终影响成品轴承的凸出量及安装时的加载预紧,导致成对使用性能大打折扣,甚至无法使用。而对于内、外圈均为双列结构的球轴承,其沟心距的控制需要更加精确,以保证成品轴承的各项指标符合图纸要求,满足实际的工况条件。

1 常见类型

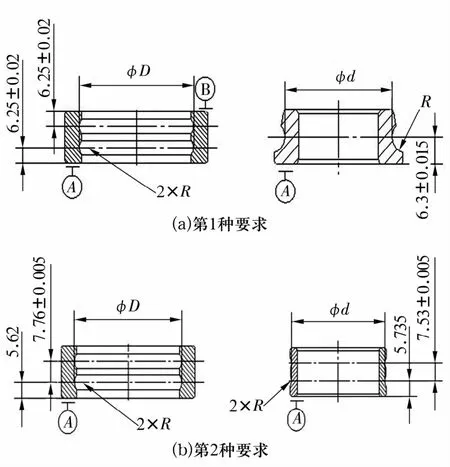

根据使用条件及图纸要求,对双列球轴承沟位置的要求大致分为2种,如图1所示。

图1 双沟类球轴承的内、外圈Fig.1 Double row ball bearing inner and outer ring

图1a中,轴承包含1个外圈和2个内圈,外圈沟位置分别以2个端面为基准,对沟心距的尺寸及公差并无要求。沟位置的检测方法与常规单列球轴承相同,从最早的位置样板检测,通过光隙法判定沟位置是否符合工艺要求,逐渐发展到使用专用仪器检测沟位置,使得对沟位置的控制更加精确。对于角接触类轴承零件的检测,常规的轴承检测仪器存在一些不足,一些技术人员对角接触类轴承沟位置仪器和附件进行了改进[2-3],使检测方法更加合理,检测数据更加准确。

与图1a不同,图1b中轴承内、外圈的沟道均为双列形式,如果对沟心距无要求,只是像图1a一样控制沟位置,轴承装配时就会出现问题。该结构轴承一般以一个端面作为基准面,控制一个沟位置和沟心距,从而在装配的过程中保证内、外圈的2个沟道中心线重合,确保装配顺利进行。因此,内、外圈沟心距尺寸的统一性尤为重要,应对其进行严格控制。

目前,常规的轴承检测仪器无法测量双列沟道的沟心距,因此分析了3种沟心距测量方法,从检测精度、操作难易程度上进行了对比,为双沟类轴承零件沟心距的检测提供一些参考。

2 沟心距检测方法

2.1 间接计算

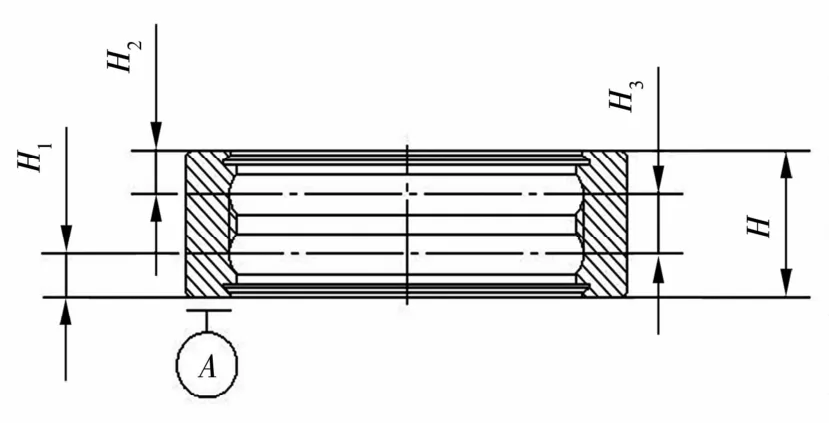

文献[4]通过对套圈高度和沟位置的控制,采用间接计算的方法保证了沟心距的要求。如图2所示,分别测量轴承外圈的沟位置数据H1和H2,以及外圈总高度H,则沟心距H3=H-H1-H2。

图2 高度及沟位置Fig.2 Height and groove position

该方法以计算为主,通过套圈高度和2个沟位置尺寸保证沟心距的尺寸及公差,计算精确。但对于批量加工的零件,沟心距会因为各零件高度的不同和沟位置的差异而导致数值超差。另外,由于加工过程中要保证沟心距,对零件整批高度和沟位置这2道工序的要求更加严格,增加了磨加工工序的难度,大大降低了加工效率;而且,由于高度和沟位置测量均存在误差,计算沟心距时会导致误差叠加,计算结果的误差较大。

2.2 影像仪

三坐标测量仪价格昂贵,一般用于实验室或计量室,加工制造车间很少配备,较多采用价格便宜的影像式测量仪。影像仪基于光学投影的原理,将待测量轴承外圈采用线切割的方式沿直径方向切开,将切开后的零件放置于测量平台上,使用影像仪自带软件的自动捕捉圆心功能,找出两沟R的圆心,并测量圆心距,即可得到沟心距的数值。

影像仪能够直接对零件进行测量,误差小于5μm,测量精度较高,测量方法简单。但其通过影像投影出零件的轮廓及形状,对于轴承外圈沟道轮廓,因受挡边影响无法直接测量,只能将其剖分后才能进行投影、测量,即在工序过程中的检测需要破坏零件;另外,该仪器受操作人员的操作技能影响很大,不同操作人员或使用不同倍率的物镜,对零件形状的清晰度判断标准也会有差异,导致测量结果存在一定误差。

2.3 轮廓仪

采用某型轮廓仪检测沟心距的步骤如下:

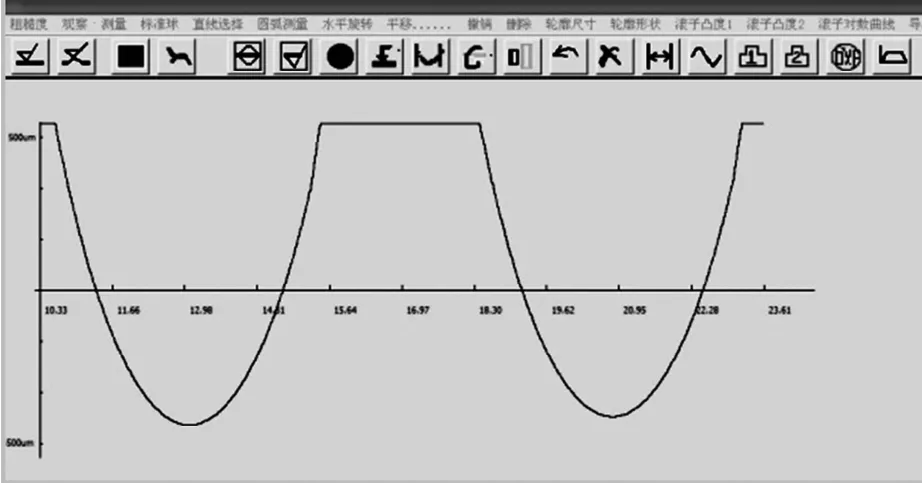

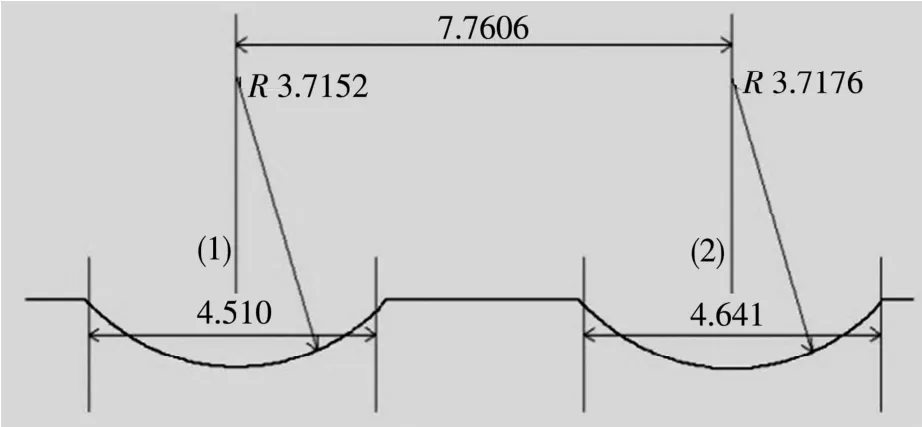

1)以轴承外圈为例,将加工后的零件放置于检测平台,使用轮廓仪检测其2个沟道,检测后的沟道轮廓如图3所示;2)截取图形中的圆弧,点击测量软件中的轮廓形状选项,显示出检测数据即沟心距数值,如图4所示。

图3 轴承沟道图形Fig.3 Bearing groove graph

图4 沟心距测量数据Fig.4 Measuring data of groove center

轮廓仪属于高精密仪器,标称误差小于1μm,能够直接对零件进行测量,不破坏零件,操作简单,测量精度高;且整个检测过程基本消除了人为因素的影响,检测人员的更换或者对同一零件反复测量都不会影响到检测结果。

2.4 实例验证

以实际加工的3206X2ATN/HEP5YA1轴承外圈为例,图纸对其尺寸及沟位置的要求如下:外径D=62 mm,内径 d=46.7 mm,高度 H=19 mm,H1=5.62 mm,沟心距 H3=(7.76±0.005)mm。

随机抽取加工中的零件,分别采用上述3种方法测量,结果如下:1)间接测量得到H1=5.62 mm,H2=5.62mm,H=18.99mm,计算得H3=7.75 mm;2)影像仪的测量结果为7.763 mm;3)轮廓仪显示的测量数据为7.760 6 mm。

3 检测方法分析

通过对3种检测方法的对比分析,可知:

1)计算法在实际的测量过程中累积误差多,并且对加工工序的质量要求高,沟心距不容易保证,加工过程中的质量不易控制。

2)影像仪可直接对零件进行沟心距测量,加工过程中的质量可控,但由于其原理制约而存在一定的测量限制,且受人为因素的影响较大。

3)轮廓仪检测精度高,检测过程基本消除了检测人员的因素影响,检测结果更接近真值。