基于整体自装卸车运输的多式联运托盘结构改进研究

彭超 李红勋 张雨佳

军事交通学院 天津 300161

基于整体自装卸车运输的多式联运托盘结构改进研究

彭超 李红勋 张雨佳

军事交通学院 天津 300161

以整体自装卸车运输的某多式联运托盘为研究对象,对试验中存在使用不便的问题部件进行了有限元分析,并提出了一种改进方案。通过分析可得,改进方案能较好地解决出现的问题。

多式联运托盘 有限元分析 改进方案

1 前言

整体自装卸车运输的多式联运整装整卸托盘是在通用整装整卸托盘的基础上加装了导轨系统和限位装置等,能够实现航空集装板陆空联运的快速、无缝衔接[1]。但是,在实际使用过程中,多式联运托盘后挡板的结构型式会在使用中造成诸多不便。为此,针对问题部件进行有限元分析,并提出了一种改进方案,通过分析验证,改进方案能较好地解决多式联运托盘后挡板使用不便的问题。

2 多式联运托盘装置结构原理

多式联运托盘(以下简称托盘装置)初始设计方案是由导轨总成、侧挡板总成、后挡板总成和附件等组成。为满足对P1、P2和P6等不同型号民航标准集装板的装卸需求,将该装置设计分为横向和纵向两种布置方式[2]。本文仅对纵向布置进行研究。

托盘装置的三维模型如图1所示,托盘装置结构组成示意如图2所示。托盘装置上的导轨纵向布置,侧挡板通过挡板限位块与整装整卸托盘进行定位,压板由侧挡板上凸块和弹簧锁限位,进而再对整装整卸托盘中部的挡板、导轨总成、前限位装置(用于对航空集装板进行限位)和后挡板进行限位。

3 关键部件有限元分析

从图2可知,后挡板通过销轴固定在限位块上,与托盘两侧的侧挡板一起,对装载的航空集装板起固定作用。其中,后挡板尤为关键,不仅起到货物的前后固定作用,在危险工况下,还应具备足够的强度避免断裂。后挡板的结构形式在实际使用过程中尤为不便。首先,其体积较大,质量达到12.5 kg,给装卸带来不便,同时较大的质量影响车辆的运输能力。其次,在实际使用过程中,后挡板的使用寿命较短。

ANSYS Workbench是一款具有强大的结构、流体、热、电磁及其相互耦合分析的工程仿真软件。为了校核危险工况下后挡板强度,本文通过ANSYS Workbench对后挡板进行有限元分析和强度校核。

3.1 后挡板建模

首先利用建模软件Solidworks对后挡板各部件进行实体建模,再根据结构组成进行虚拟装配。后挡板的结构组成如图3所示。图4为后挡板主要部件的结构尺寸。

3.2 危险工况选取

多式联运托盘依靠整体自装卸车自装卸结构完成装卸作业,装卸过程在文献[1]中有详细描述。整体自装卸车举升机构在对托盘装置进行装卸过程中,托盘的最大倾斜角度为27°[1],此时后挡板承受载荷最大,处于危险工况,结合装载的P6托盘质量为6 804 kg,通过计算公式(1),可以得出后挡板承受的载荷。

式中,F为后挡板承受的载荷;m为P6托盘质量;θ为托盘倾斜角度。

计算可得,后挡板承受的载荷F=30272 N。

3.3 结构静力学分析

有限元分析软件ANSYS Workbench静力学分析的一般步骤为:建立模型、定义材料属性、划分网格、施加载荷与约束及结果后处理,下面对后挡板进行静力学分析。

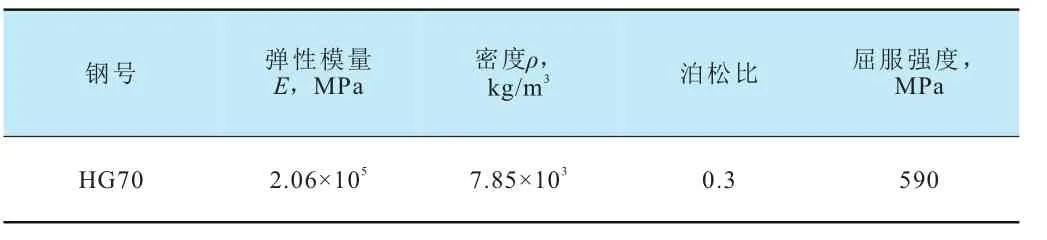

首先启用Workbench的静力学分析模块,通过外部路径,将Solidworks模型导入Ansys Workbench中。根据设计要求和相关技术指标[1],如表1所示,在材料库中定义材料类型。

表1 材料属性

进行网格划分时应优先选取正六面体、正四面体等规整度高的网格,本文选择六面体为主导的网格划分。网格划分如图5所示。

由图2可知,后挡板装在限位块上,而限位块固定在托盘装置上,P6托盘重力的分力作用在后挡板上。根据实际情况对部件添加相应的载荷及约束:对限位块底部进行约束,在后挡板受力面上加上垂向载荷,载荷取危险工况下的30 272 N。

3.4 仿真分析

前处理完成后进行仿真分析,在Workbench的后处理模块中选择求解等效应力,可以得到危险工况下部件的等效应力云图,如图6所示。

由分析结果可得,在后挡板的上下挡板铰接点附近,应力较为集中,最大应力为1 155.5 MPa。后挡板材料采用HG70高强度钢板,其屈服极限为590 MPa,后挡板所受应力大于材料的屈服极限,其在强度上的设计上是不合理的,存在安全隐患。

4 改进研究

4.1 改进方案

货物的约束方法有很多,主要有锁止、阻挡、捆绑等,托盘装置后挡板总成的设计属于阻挡约束方法,不仅不能确保货物的有效固定,也不能满足使用中的强度要求。

由于捆绑法在日常生活中应用最为广泛,本文选择捆绑法约束航空集装板。捆绑法使用的捆绑带,一般为扁平编织带,是由人造纤维,如尼龙、膨胀尼龙、聚酯、纤维或它们的混合物通过加工编织而成。不同规格的捆绑带极限工作载荷也不相同。捆绑器工作时,织带所受载荷小于其极限工作载荷时,织带将发生弹性变形,不会发生捆绑失效;当工作载荷超过其极限工作载荷,而小于其破断载荷时,织带将发生塑性变形,货物将发生散包,即捆绑失效;当工作载荷超过破断载荷时,织带将发生断裂。

由于目前我国还没有捆绑器的使用标准,所以只能依据国外的相关标准来确定捆绑器的数量。美国运输部的相关条例规定:要保证货物不发生移动,捆绑器的极限工作载荷至少是货物质量的1/2[3]。由此可计算所需捆绑器数量。

本文选取捆绑带的极限载荷为2 500 kg,同时托盘装置装载的航空集装板为6 804 kg。根据式(2)可得,捆绑器的数量应该为两个。

装载物的捆绑方式主要分为摩擦捆绑和直接捆绑,直接捆绑又可分为几种捆绑方式。由于采用摩擦捆绑时,在车辆行驶过程中可能引起装载物竖直跳动,当与接触面脱离时,摩擦力会消失,导致捆绑失效。故结合托盘装置实际情况,本文采用直接捆绑法的倾斜捆绑方式。

倾斜捆绑示意如图7所示,对托盘的左右方向进行倾斜捆绑,托盘一侧使用两个捆绑带,在另一侧也使用相同数量的捆绑带,且对应的两捆绑带保持平行,两侧的捆绑带竖向角相同[4]。

在建筑建设中对质量安全的严格监督,不仅仅是对施工材料以及人员进行监督,对建筑本身也是要加强监督,进行及时的记录。对周围环境要详细记录,在不同的周边环境下,建筑施工的技术是不同的,施工方案也要有一定的针对性。特别在实际施工中地基与基础分部工程的要加强监督力度,不仅仅是对施工单位的施工过程进行监督[5]。也是要对勘察单位的勘察成果及设计单位的图纸设计深度等各方面情况展开监督,一切对质量安全造成影响的因素都是要进行监督的内容,在建筑工程竣工验收合格后,还要对建筑物竣工后的合理沉降期限进行观测,合格后方可进行下一步的交房。

根据倾斜捆绑有效固定的相关要求,当采用图7所示横向捆绑时,需要在集装板后侧加上限位块。

本文在原后挡板的限位块进行简单改进后,去掉限位块的销孔,改进后限位块如图8所示。改进后的限位块在倾斜捆绑时,起到了避免车辆行驶过程中产生纵向惯性力时导致装载物的纵向滑移和倾翻的作用。

4.2 改进后方案有限元分析

对改进后的限位块进行强度校核,在危险工况,即托盘的最大倾斜角度为27°下进行有限元分析,根据多式联运托盘结构形式,通过计算公式(3),可以得出单个限位块所受的载荷。

式中,Q为限位块承受的载荷;m为P6托盘质量;θ为托盘倾斜角度;n为后挡板个数,取n=4。

计 算可 得 , 单个 限 位 块所 受 的 载荷 为7 568 N。

通过分析可得,不计捆绑带作用的情况下,限位块承受的最大等效应力为152.09 MPa,小于限位块的屈服极限590 MPa。

综上所述,改进方案通过倾斜捆绑以及限位块,能够有效确保航空集装板在运输或装卸过程中固定可靠,同时通过有限元分析,校核了该结构强度的合理性,采用捆绑法替代后挡板,还使得后挡板总成达到减重效果,有效地提高了运力,节约了成本。改进前后对比如表2所示。

5 结语

本文针对某多式联运托盘试验过程中,后挡板质量过大且强度不足的问题进行了优化,通过改进限位块和采用倾斜捆绑方式替代原后挡板,实现了对货物的有效固定,同时通过有限元分析验证了设计的合理性。

表2 改进前后对比

[1] 李红勋,贾英杰,李立顺.某多式联运整装整卸托盘装置结构设计与有限元分析[J].起重运输机械,2016(01):37-39.

[2] 李立顺,孟祥德,詹隽青等.基于SolidWorks的整体自装卸车虚拟设计与运动仿真[J].起重运输机械,2007(03):21-23.

[3] 汪一立.车辆货物约束系统侧翻力学特性的研究[D].武汉理工大学,2010.

[4] 汪小玲.基于安全机制的车辆货物约束系统启停过程的力学特性分析 [D].武汉理工大学,2011.

Structure Improvement Research Based on Multimodal Transport Tray of Self-loading/unloading Vehicle

PENG Chao et al

This paper takes multimodal transport pallet of overall self-loading and unloading vehicle as the research object, finite element analysis is carried out on the existed problems in the test of components, and an improved scheme is put forward.Through the analysis, improvement scheme can better solve the problems.

multimodal tray device; finite element analysis;improvement research

彭超,男,1993年生,硕士研究生,现从事特种车辆仿真研究。

U469.4.03

A

1004-0226(2017)07-0095-04

2017-03-13