油气井井筒完整性系统风险评估方法

何汉平

(中国石化石油工程技术研究院,北京 100101)

油气井井筒完整性系统风险评估方法

何汉平

(中国石化石油工程技术研究院,北京 100101)

常规油气井井筒完整性风险性评价方法只是针对单一工况的,目前还没有油气井整个寿命周期内井筒完整性系统风险评价方法。为此,将油气井井筒关键结构(点)(如完井油套管柱、水泥环等)完整性风险评估和考虑多种工况的井筒综合完整性评估相结合,提出了油气井整个寿命周期(包括钻井、完井、生产、弃井等4种工况)的井筒完整性系统风险定量评估方法,建立了油气井井筒完整性系统风险定量评估模型和评价指标。利用该风险评估方法对普光气田气井整个寿命周期内的井筒完整性风险进行了评估,结果发现该气田气井井筒完整性风险较高,与现场情况相符。研究表明,利用提出的油气井井筒完整性系统评估方法可以评估油气井整个寿命周期内的井筒完整性风险,为降低油气井井筒完整性风险提供依据。

井筒完整性;风险评估;数学模型;普光气田

井筒完整性可定义为应用技术、操作和措施降低开采风险,保证油气井尤其是高压油气井在整个寿命期间处于安全状态[1]。其内涵为:井筒在物理和功能上是完整的;井筒处于受控状态;井筒操作者已经并继续不断采取措施防止发生井筒事故。在油气井生产过程中,影响井筒完整性的因素主要有环空持续带压、完井管柱泄漏和腐蚀、固井套管柱腐蚀、水泥环剥落、套管头发生移动及采油树与套管头连接处密封性不好等。环空持续带压会给油气井生产带来安全隐患,因此在20世纪80年代,国外就开始进行油气井井筒完整性管理与设计方面的研究和应用,并形成了相关的标准和规范[1]。近几年来,我国对油气井井筒完整性的重视程度逐渐提高,并开始了油气井井筒完整性研究和应用[2-5],但目前井筒完整性风险评价研究只是针对单一工况进行的[6-10],还未见到针对油气井整个寿命周期(包括钻井、完井、生产和弃井)完整性定量评估的文献及报道。为此,笔者在全方位考虑影响油气井井筒完整性因素的基础上,提出了一套新的油气井井筒完整性定量评估方法,即油气井井筒完整性系统风险评估方法。该方法通过建立油气井在多种工况下整个寿命周期内的完整性风险评价模型和相应的评价指标,评估油气井井筒的完整性及失效风险。

1 井筒完整性评估方法与模型

1.1 井筒关键结构完整性失效风险评估

常规高压油气井的管柱结构如图1所示,其井筒关键结构(点)完整性失效风险评估主要包括油管与A环空的密封失效风险评估及B环空与C环空的密封失效风险评估2方面,是油气井井筒综合完整性评估的基础。评估流程见图2。

图1 常规高压油气井管柱结构示意Fig.1 Conventional casing program of high-pressure oil & gas wells

1.1.1 油管和A环空完整性评估

油管和A环空的密封失效主要包括完井管柱连接部位丝扣密封失效和管体腐蚀(主要为油管)导致破裂失效2种情况。

目前油气井完井管柱均采用螺纹连接。实践表明,完井管柱的完整性直接受连接部位可靠性的控制[11]。据统计,约80%以上失效的完井管柱都是在螺纹连接处失效[12]。

图2 油气井井筒关键结构(点)完整性风险定量评估流程 Fig.2 Quantitative evaluation of integrity of key borehole structures and certain positions in oil & gas wells

基于Woodyard可靠性计算公式[13],考虑完井管柱主要管材和各部件的来源,完井管柱完整性的可靠程度Rt的计算公式为:

(1)

式中:Rt为完井管柱完整性的可靠程度,0.01~1.00;Ro为完井管柱各部分的可靠性估值,介于0~1,其初始状态一般取0.99;λ为可靠性常数,定义为最小失效时间(MTTF)的倒数;t为时间,h;c为修正系数,取0.5~1.0,与完井管柱主要管材和各部件的来源有关。

一般情况下,Rt低于0.6时,认为完井管柱密封失效。另外,根据文献和完井失效统计数据[14],确定了目前国际上较为认可的最小失效时间(见表1)。

表1 主要管材与部件的最小失效时间

油套管管体因腐蚀导致的破裂失效风险程度采用强度对比方法进行评价,油套管管体腐蚀风险分析采用普遍应用且准确率较高的ECE腐蚀预测模型[15-17]。

油套管管体腐蚀后的剩余抗拉强度、剩余抗内压强度及剩余抗挤强度[18]分别为:

(2)

(3)

(4)

式中:T为油套管剩余抗拉强度,kN;t1为油套管服役时间,a;v为油套管腐蚀速率,mm/a;roi为原始油套管外径,mm;rii为原始油套管内径,mm;σy为油套管屈服强度,MPa;δ为油套管名义壁厚,mm;pbo为油套管的抗内压强度,MPa;pco为油套管剩余抗挤强度,MPa;R为油套管管体破裂失效风险程度。

油套管管体破裂失效风险程度预测模型为:

R=min(RT,RB,RC)

(5)

式中:RT为油套管管体剩余抗拉强度与额定抗拉强度之比;RB为油套管管体剩余抗内压强度与额定抗内压强度之比;RC为油套管管体剩余抗外挤强度与额定抗外挤强度之比。

油套管管体破裂失效风险程度分别为0≤R≤0.8,0.8 1.1.2 B环空和C环空完整性评估 在固井压稳系数基础上[19],考虑了泄漏、水泥浆和施工工艺等因素的影响,提出了评估B环空和C环空完整性的流体(主要为气体)泄漏风险预测方法,其预测模型为: (6) 式中:Lc为B环空和C环空流体泄漏风险系数;G为压稳系数,当G小于1时,取1;C为影响因子。 Lc的计算式为: Lc=GC1C2C3C4C5C6C7C8 (7) 式中:C1为温度影响因子;C2为腐蚀流体影响因子;C3为水泥浆影响因子;C4为井漏影响因子;C5为固井施工工艺影响因子;C6为修井作业影响因子;C7为压裂作业影响因子;C8为地质因素(如地震)影响因子。 B环空和C环空流体泄漏风险系数分别为1≤Lc≤3,3 影响因子C1—C8的取值:当温度为常温、中温和高温时,C1分别取1,2和3;当产出流体不含CO2和H2S、含CO2或H2S及含CO2和H2S时,C2分别取1,2和3;当采用常规水泥浆、防气窜和优质防气窜水泥浆时,C3分别取3,2和1;当无井漏和有井漏发生时,C4分别取1和3;当采用常规固井施工工艺和非常规施工工艺时,C5分别取1和2;当修井对储层的伤害为轻微、中等和严重时,C6分别取1,2和3;当压裂对储层的伤害为为轻微、中等和严重时,C7分别取1,2和3;当无地震和有地震发生时,C8分别取1和3。 1.2 井筒综合完整性评估 油气井井筒综合完整性风险包括油气井钻井、完井、生产、弃井4种工况下的完整性风险,涉及油气井整个寿命周期内的完整性风险,通过定量计算完整性风险因子来进行完整性评估,具体评估方法为:首先计算出油气井钻井、完井、生产和弃井4种工况下的完整性风险因子,再通过几何模型获得油气井井筒完整性风险因子,根据井筒完整性风险因子的值及风险级别划分标准,确定油气井井筒完整性风险级别。油气井井筒综合完整性评估需在油气井井筒关键结构(点)完整性风险评估的基础上进行。评估流程见图3。 图3 油气井井筒综合完整性风险定量评估框图Fig.3 Quantitative evaluation for overall integrity of boreholes in oil & gas wells 计算单一工况下井筒完整性风险因子时,引入井筒完整性失效严重度S和井筒完整性失效发生频度P这2个参数[20]。井筒完整性失效严重度S采用失效类型及致命度分析方法确定。失效类型及致命度分析方法采用系统分割方法将系统划分成若干子系统,然后对可能发生的各种失效及失效的程度进行分析,确定失效严重度。综合考虑各种因素对失效严重度的影响,计算不同类型失效的严重度: S=F1F2F3F4F5 (8) 式中:S为单一工况下的井筒完整性失效严重度,取值范围0.001~50;F1为完整性失效影响的大小,取值范围1~10;F2为对设备及井筒造成的影响,取值范围1~5;F3为处理失效的难易程度,取值范围0.1~1.0;F4为采取安全措施的程度,取值范围0.1~1.0;F5为是否为新技术、新设备或新工艺及熟悉程度,取值范围0.1~1.0。 井筒完整性失效发生频度P(即失效发生的概率)取值范围为0.1~1.0。根据钻井、完井、生产和弃井4种工况的完整性风险识别结果,采用事故树分析(fault tree analysis,FTA)方法[16]分别建立4种工况下的完整性失效树,通过分析顶上事件、中间事件和基本事件,建立逻辑树图,确定事故树的最小割集及各基本事件的结构重要度,以此来计算顶上事件发生的概率,亦即4种工况下井筒完整性失效发生的概率。 单一工况下井筒完整性风险因子的计算公式为: Fs=SP (9) 式中:Fs为单一工况下井筒完整性风险因子;P为单一工况下井筒完整性失效发生的频度。 单一工况下井筒完整性风险级别划分标准为:23 油气井井筒综合完整性风险因子为钻井、完井、生产和弃井4种工况下井筒完整性风险因子之和乘以修正系数,其计算式为: (10) 式中:Fw为油气井井筒综合完整性风险因子;Fd,Fc,Fp和Fa分别为钻井、完井、生产和弃井4种工况下的井筒完整性风险因子;D为修正系数(不确定因素),取值范围为0.5~5.0。 油气井井筒完整性风险等级划分标准为:92 普光气田主力气层埋深5 000.00~6 000.00 m,气层压力系数1.2~1.3,气层温度120~135 ℃,产出气中CO2含量高达10%,H2S含量高达17%,日产气(30~60)×104m3。完井管柱由国产合金油管、进口井下安全阀、封隔器和滑套组成,要求10年内不动完井管柱。 首先评估气井井筒关键结构(点)的完整性风险,包括完井管柱完整性可靠程度Rt、油管管体破裂失效程度R和井筒外流体泄漏风险系数Lc。由于油套环空的密闭空间注了环空保护液,生产套管不直接和腐蚀性流体接触,可以不考虑生产套管管体强度的变化。计算得到气井所用国产合金油管的完整性可靠程度在单井投产2~3年后从1.0降至0.6,表明气井在投产2~3年后可能会出现油管丝扣密封失效的问题。由于采用了合金油管,油管的腐蚀速率可以设为0 mm/a,其强度不受腐蚀流体的影响,油管管体破裂失效风险程度R为1,即油管管体破裂失效风险级别为低级。计算出气井井筒外流体泄漏风险系数Lc为72,表明气井井筒外流体泄漏风险高。计算井筒外流体泄漏风险系数时,用到的参数为:压稳系数G=1;温度影响因子C1=2;腐蚀流体影响因子C2=3;水泥浆影响因子C3=2;井漏影响因子C4=1;固井施工工艺影响因子C5=2;修井作业影响因子C6=1;压裂作业影响因子C7=1;地质因素(如地震)影响因子C8=3。 在评估气井井筒关键结构(点)完整性风险的基础上,对其井筒综合完整性进行评估。在识别气井在钻井、完井、生产和弃井4种工况下的井筒完整性风险的基础上,分别绘制完整性失效事故树,确定完整性失效发生频度P。事故树基本事件的概率通过统计数据和井筒关键结构(点)完整性风险评估结果获得。将完整性失效发生频度P与完整性失效严重度S结合,最终确定气井井筒综合完整性风险因子Fw,计算结果见表2。 从表2可以看出:该气田气井生产工况下的完整性风险因子最高,为18.00,风险级别为高;井筒综合完整性风险因子Fw为28.39,风险级别为中偏高。该气田气井井筒综合完整性评估结果与现场实际情况相符,即具体风险为井筒内油管丝扣密封失效和井筒外水泥石封固密封失效,且这些风险主要存在于生产过程中。 表2 单一工况和综合完整性风险评估结果 Table 2 Results of risk assessments under one certain condition and overall integrity 类别钻井完井生产弃井综合风险因子0 169 6018 000 6328 39发生频度0 400 600 900 30严重度0 4116 0020 002 10 该气田投产以来,通过监测发现井口存在异常带压的问题,油套环空、B环空和C环空均存在该问题。其中油套环空带压井33口,B环空带压井17口,C环空带压井11口。33口油套环空带压井中,25口井是因热胀效应导致环空带压,其余8口井均为油管丝扣出现泄漏渗漏导致环空带压。B环空和C环空带压主要是上部气层和浅气层未封固好引起的,部分为地质原因(该气田所在地区曾发生过地震)引起的。 1) 基于油气井井筒关键结构(点)完整性风险评估和油气井井筒综合完整性评估,提出了一种油气井井筒完整性系统风险评估方法,建立了油气井井筒完整性系统风险定量评估模型和评价指标。 2) 实例验证表明,油气井井筒完整性系统风险评估方法可用来评估油气井整个寿命周期内井筒的完整性。 References [1] D-010—2004 Well integrity in drilling and well operations(Rev.3)[S/OL].http://www.standard.no/global/pdf/petroleum/d-010%20mini%20enquiry/1-3%20intro_ref_def%20(15.8.12)_compared%20with%20rev.3.pdf [2] 郑有成,张果,游晓波,等.油气井完整性与完整性管理[J].钻采工艺,2008,31(5):6-9. ZHENG Youcheng,ZHANG Guo,YOU Xiaobo,et al.Well integrality and integrality management[J].Drilling & Production Technology,2008,31(5):6-9. [3] 胡顺渠,陈琛,史雪枝,等.川西高温高压气井井筒完整性优化设计及应用[J].海洋石油,2011,31(2):82-85. HU Shunqu,CHEN Chen,SHI Xuezhi,et al.Optimal design of well integrity and its application in HPHT gas well in western region of Sichuan[J].Offshore Oil,2011,31(2):82-85. [4] 张智,周延军,付建红,等.含硫气井的井筒完整性设计方法[J].天然气工业,2010,30(3):67-69. ZHANG Zhi,ZHOU Yanjun,FU Jianhong,et al.A method of well integrity design for sour gas wells[J].Natural Gas Industry,2010,30(3):67-69. [5] 张来斌,樊建春,祖强.油井钻具完整性管理与风险控制[J].石油钻探技术,2015,43(3):1-6. ZHANG Laibin,FAN Jianchun,ZU Qiang.The drilling tool integrity management on the basis of risk-based inspection[J].Petroleum Drilling Techniques,2015,43(3):1-6. [6] 武胜男,樊建春,张来斌.SBFT方法在深水井完整性分析中的应用[J].中国安全生产科学技术,2013,9(2):89-96. WU Shengnan,FAN Jianchun,ZHANG Laibin.Application of SBFT method in failure analysis of deepwater well integrity[J].Journal of Safety Science and Technology,2013,9(2): 89-96. [7] 高永海,孙宝江,曹式敬,等.应用事故树法对深水井控进行风险评估[J].石油钻采工艺,2008,30(2):23-27. GAO Yonghai,SUN Baojiang,CAO Shijing,et al.Risk assessment on well control in deepwater drilling based on fault tree analysis[J].Oil Drilling & Production Technology,2008,30(2):23-27. [8] 管志川,魏凯,傅盛林,等.基于区间分析的钻井工程风险评价方法[J].石油钻探技术,2013,41(4):15-18. GUAN Zhichuan,WEI Kai,FU Shenglin,et al.Risk evaluation method for drilling engineering based on interval analysis[J].Petroleum Drilling Techniques,2013,41(4):15-18. [9] 范伟华,冯彬,刘世彬,等.相国寺储气库固井井筒密封完整性技术[J].断块油气田,2014,21(1):104-106. FAN Weihua,FENG Bin,LIU Shibin,et al.Wellbore seal integrity cementing technology of underground gas storage in Xiangguosi[J].Fault-Block Oil & Gas Field,2014,21(1):104-106. [10] 储胜利,樊建春,张来斌,等.套管段钻井筒完整性风险评价方法研究[J].石油机械,2009,37(6):1-4. CHU Shengli,FAN Jianchun,ZHANG Laibin,et al.Research on the risk assessment method for wellbore integrity in casing section[J].China Petroleum Machinery,2009,37(6):1-4. [11] 何银达,秦德友,凌涛,等.塔里木油田高压气井油管气密封问题探析[J].钻采工艺,2010,33(3):36-39. HE Yinda,QIN Deyou,LING Tao,et al.Analysis of tubing hermetic sealing in high pressure gas well of Tarim Oilfield[J].Drilling & Production Technology,2010,33(3):36-39. [12] 杨龙,宋生印,韩新利,等.油气井套管技术现状及发展方向[J].石油矿场机械,2005,34(3):20-26. YANG Long,SONG Shengyin,HAN Xinli,et al.Review on the technologies of casing and its development trend[J].Oil Field Equipment,2005,34(3):20-26. [13] WOODYARD A H.Risk analysis of well completion systems[R].SPE 9414,1982. [14] OREDA Participants.Offshore reliability data handbook[M].4th ed.Norway: Hovik,2002. [15] CROLET J L.Which CO2corrosion,hence which prediction?[M].London: Institute of Materials,1994. [16] SMITH L,de WAARD K.Corrosion prediction and materials selection for oil and gas producing environments[R].NACE 05468,2005. [17] 黄熠,张智,李炎军,等.考虑腐蚀的高温高压含CO2气井生产套管安全评估[J].钻采工艺,2014,37(3):78-81. HUANG Yi,ZHANG Zhi,LI Yanjun,et al.Safety assessment of production casingin HTHP CO2gas well[J].Drilling & Production Technology,2014,37(3):78-81. [18] ECONOMIDES M J,WATTERS L T,DUNNNORMAN S.Petroleum well construction[M].Hoboken: John Wiley & Sons,1997. [19] 张颖,戴光,马玉洁,等.重大危险设备的定量概率风险评估方法[J].化工机械,2005,32(5):305-308. ZHANG Ying,DAI Guang,MA Yujie,et al.The quantitative probabilistic risk assessment method for major dangerous equipment[J].Chemical Engineering & Machinery,2005,32(5):305-308. [20] 卜全民,王涌涛,汪德爟,等.事故树分析法的应用研究[J].西南石油大学学报(自然科学版),2007,29(4):141-144. BU Quanmin,WANG Yongtao,WANG Deguan,et al.The application of fault tree analysis[J].Journal of Southwest Petroleum University(Science & Technology Edition),2007,29(4):141-144. [编辑 刘文臣] Techniques for Systematic Risk Assessment of Borehole Integrity of Oil and Gas Wells HE Hanping (SinopecResearchInstituteofPetroleumEngineering,Beijing,100101,China) Risk assessments of wellbore integrity of conventional oil and gas wells are predominantly performed in one certain working condition at one specific time without systematic risk assessment method for wellbore integrity of oil and gas wells throughout the well life cycle.To correct the deficiency,systematic and quantitative assessment techniques were proposed for drilling,completion,production,plugging and abandoning. Thus,four kinds of conditions in the whole life cycle of oil and gas wells and they constitute a comprehensive evaluation of the wellbore. In this way,systematic risk quantitative assessment models and evaluation indicatorsfor oil and gas wells wellbore integrity were established.Risks in wellbore integrity in the whole life cycle of the Puguang Gas Field were estimated by using aproposed risk assessment method. Assessment results showed that the integrity of the wellbores in the field were operating at a higher risk level and it was verified with actual conditions on site. Research results showed that wellbore integrity evaluation method can evaluate the risk of wellbore integrity in the whole life cycle of oil and gas wells,and can provide valuable references for minimizing the risk of wellbore integrity of oil and gas wells. borehole integrity;risk assessment;numerical model;Puguang Gas Field 2017-02-14;改回日期:2017-05-05。 何汉平(1966—),男,湖北黄冈人,1989年毕业于中国地质大学基础课部,2005年获中国石油大学(华东)油气井工程专业工程硕士学位,高级工程师,主要从事油气井完井工艺方面的研究工作。E-mail:hehp.sripe@sinopec.com。 中国石化科技攻关项目“油气井完整性评价技术研究”(编号:P15021)资助。 10.11911/syztjs.201703013 TE243 A 1001-0890(2017)03-0072-05

2 实例验证

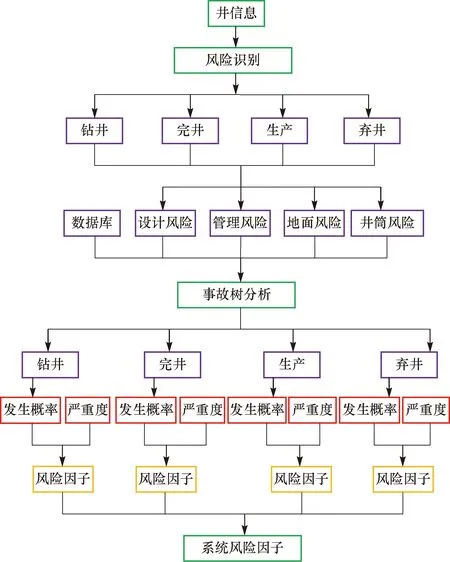

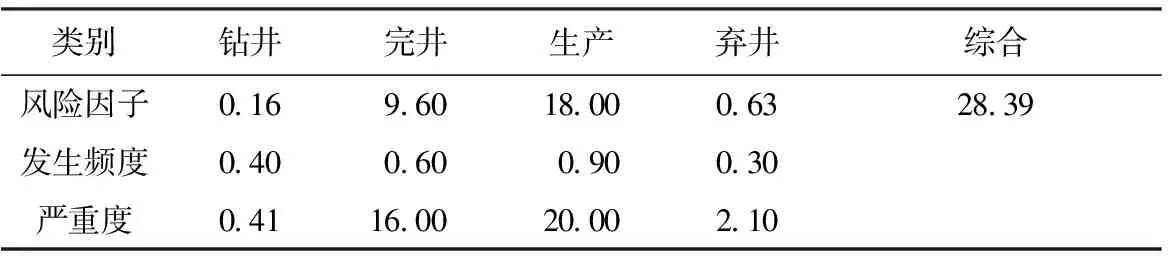

3 结 论