高速数控加工技术在模具制造中的应用

吴志挺

(深圳市沙井职业高级中学 广东深圳 518000)

摘 要:高速数控加工是一种集高效、优质、低耗于一身的先进切削技术,编程是其中一项重要工作,也是一项创造性工作。本文分析了高速数控加工特点,论述了高速数控加工编程策略,并探讨了采用球头铣刀高速切削加工三维曲面工件时刀路轨迹生成的特别设定方法,对于高速加工编程具有一定的指导意义。

关键词:高速数控 加工技术 模具制造 应用

引言

高速数控加工技术是21世纪的一种先进制造技术,是集材料科学、信息科学、控制理论和制造技术为一体的综合高新技术,相对于传统的切削加工,其切削速率、进给速率有了很大的进步,并且切削机理也不雷同。高速数控加工包含多方面的技术,对机床、刀具等都有特别的要求,但数控编程是影响高速机床发挥效益的最关键因素。然而随着高速数控加工设备的应用范围扩大,其对数控编程系统的要求也越来越高,依然延续原有的普通数控设备的编程思路,会导致刀具磨损加剧、表面粗糙度值上升等不良缺陷出现,鉴于此,本文从优化工艺过程、消除刀具非正常磨损的角度出发,具体阐述模具高速加工数控编程的优化策略。[1]

一、高速数控加工特点分析

在高速数控加工过程中,刀具的非正常破损是当前高速加工所面临的重要困难。而刀具的非正常破损又是由于不能保持恒定的材料去除率,与尖锐的转角或刀具方向的忽然变化等有密切的关系,具体表现为:

(1)切削过程中切削负荷突变,切屑过程中空行程多,导致切削不能连续,频繁产生冲击。

(2)加工过程中切削方向突变,即刀具轨迹尖角多,切削速度不连续。

(3)切削过程中频繁抬刀、进刀。

(4)在用球头铣刀加工三维曲面工件时,随着三维曲面的变化,刀具刃口的实际接触点是在不断变化的,直径过大的球头铣刀的加工直径与名义直径相差太大,切削速度不好匹配。

为保证高速加工顺利进行,提高零件的加工质量,延长刀具寿命,缩短加工时间,高速数控加工具有不同于普通数控加工的特殊工艺要求,如保持恒定的切削载荷、每齿进给量应尽可能保持恒定,并保持稳定的进给运动,使进给速度损失降低到最小、避免走刀方向和加速度的忽然变化、程序处理速度最佳化等。

二、高速数控加工编程策略

利用计算机辅助制造(CAM)系统进行高速数控加工编程时,刀具路径不仅要满足尺寸和轮廓的高精度要求,同时还要考虑加工工艺的加工细节,选择适当的加工策略和工艺参数来优化各种刀具路径,以改善切削条件,减少加工时间,减少刀具磨损,避免刀刃破损或刀柄折断等。

高速加工的刀具轨迹必须满足切削是等体积切削,即切削过程中切削力恒定,尽量减少空行程,尽量减少进给速度的损失,通用的刀具路径。

为了满足上述基本要求,设计的刀具路径应是:

(1)进刀时采用螺旋或弧进刀,使刀具逐渐切入零件,以保证切削力不发生突变,延长刀具寿命。

(2)切削速度的连续和无突变,使切削连续平稳,否则,将产生冲击。

(3)切削时使用顺铣使切削过程稳定,不易过切,刀具磨损小,表面质量好。

(4)采用小的轴向切深以保证小的切削力、少的切削热和排屑的顺畅。

(5)无切削方向突变,即刀具轨迹是无尖角的,普通加工轨迹的尖角处用圆弧或其他曲线来取代从而保证切削方向的变化是逐渐的而不是突变的。

(6)采用等高线轨迹,加工余量均匀的走刀路线可取得好的效果。采用等高线法的刀具轨迹,刀具沿X或Y轴方向平动,完成金属的切除,这样可保证高速加工中切削余量均匀,对加工稳定,尤其是刀具寿命的延长有利。传统方法的刀具轨迹,刀具沿斜线方向时,X、Y方向的插补运动使加工余量不均匀,降低了刀具的耐

用度。

(7)走刀方向的优化在走刀方向的选择上,以曲面平坦性为评价准则,确定不同的走刀方向选取方案;对于曲率变化大的曲面以最大曲率半径方向为最优进给方向,对曲率变化小的面,以单条刀轨平均长度最長为原则选择走刀方向。

(8)刀位轨迹生成按照刀位路径尽可能简化,尽量走直线,路径尽量光滑的要求选择加工策略,选择合适的插补方法,保证加工面残留高度的要求,采用过渡圆弧的方法处理加工干涉区,这样在加工时就不需要减速,提高加工效率。[2]

三、三维曲面高速铣削时刀路轨迹生成的特别设定

在采用球头铣刀对三维曲面工件进行高速切削加工时,刀具的实际加工直径是随轴向进给量或刃口接触点而变化的。高速铣削机床的高转速主轴和高进给速度,要求尽量采用小的进给量和小的切削深度,且随着三维曲面的变化,刀具刃口的实际接触点是在不断变化的,直径过大的球头铣刀的加工直径与名义直径相差太大,切削速度不好匹配,不容易获得较高的表面质量。因此,为了保持刀具的最佳切削速度及切削性能并获得最佳加工表面,最好的办法是在刀具的刚性可以克服切削力的情况下采用直径尽可能小的刀具。

在设置刀路时要依据以上所提到的一些原则,主要的解决方法是附加合理的圆弧转接,下面以几个实例来说明高速铣削的特别设定。

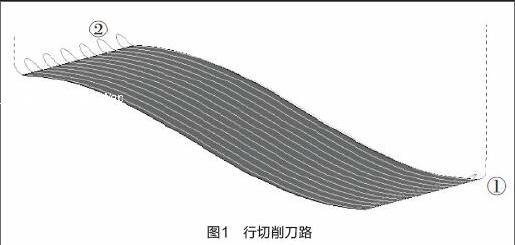

(1)在相邻的两行切刀路间附加圆滑刀路转接。如图1所示,在使用软件所提供的刀路光顺化设置后,相邻行切刀路中的行间移刀中自动附加了圆滑的转接(图1中②处所示);另外经过一定的设置,在图1中①处又附加了圆滑的刀具切入及切出转接。这样既保证了刀路轨迹的平滑又有效的避免了两行切间的拐硬弯现象,使刀路平滑的转接到下一行去了,此种转接方法普遍的使用在各种曲面铣削方法中。

(2)在相邻的两层切削刀路间附加圆滑刀路转接。在曲面等高切削等涉及到相邻两层切削刀路间的移刀情况出现时,最有效的方法是附加圆滑刀具转接。两层间的刀路圆弧转接既有效的解决了刀路平滑的要求,又符合螺旋下刀减少切削阻力的问题。

(3)利用摆线切削避免全刃径切削。在曲面切槽加工中,当用螺旋下刀切入工件后,正确的方法是利用摆线切削摆动前进切开一道或两道通槽,而不是直接直线走刀切削通槽,在通槽切削出来后,再使用直线走刀进行切削。这样就有效的避免了全刃径的前进切削,使得整个曲面切槽加工的每刀的切削负荷更加平均了。

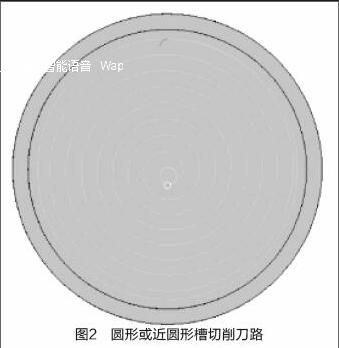

(4)当遇到圆形或近视圆形的槽时,摆线切削路径的空切削将会很多,这时可以采用如图2所示的螺线切削路径,螺线路径也有效的避免了全刃径的切削。

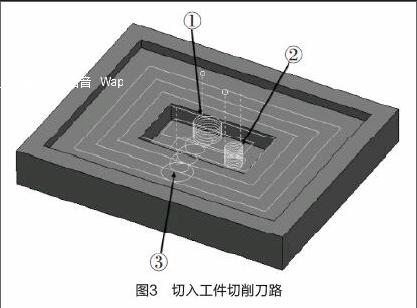

(5)使用有效的螺旋下刀切入工件。如图3中①处所示,当刀具切入工件时使用螺旋下刀平滑的切入到工件中去,另外还应该为螺旋直径设定一定的变化范围,当下刀位置不够螺旋直径时,系统会自动的减小下刀时螺旋的直径,只到能够下刀为止(图3中②处)。但螺旋的直径也不能无限制的减小,要受到下限值的限制,当螺旋直径太小时,就近视的为直线下刀了,此时要设定为采用斜坡下刀方式解决,而且最好使用一个斜坡就下到尺寸处,来回的斜坡加工会产生很剧烈的硬拐弯。

以上这些设定不是独立存在的,往往是相互交叉。要有效的实现高速铣削,还应该综合考虑,要做到合理使用。如图1的方法在刀具行间距较大时可以使用,当精切时两行间距太小时,即使附加圆弧转接也会因圆弧直径太小而近视为直线转接,此时要使用到如图3中③处所示的行间摆线横越,或是变更铣削方法,使用从中间摆线铣进,中间往两边分开环剥铣削,以增加两行的间距的方法。

结语

综上所述,高速加工技术在模具制造中有强大的生命力和广阔的应用前景,高速加工机床和数控技术日趋成熟。而高速加工技术的数控编程技术的发展显得相对落后,成为了制约高速加工技术在制造业中广泛应用的瓶颈。因此,技术研究者应对高速加工的数控编程技术进行广泛而深入的研究,不断完善优化模具高速加工数控编程,以寻找完全适合模具的高速加工的数控编程系统。

参考文献

[1] 李学飞,郭微.高速切削加工的应用[J].机电产品开发与创新.2013,26(6):144-145

[2] 仲兴国.高速数控加工机床的编程策略[J].黑龙江科技信息.2016(11):73-73