一种数控切削机床运行能耗状态在线判别方法

王 超 刘 飞 庹军波

重庆大学机械传动国家重点实验室,重庆,400030

一种数控切削机床运行能耗状态在线判别方法

王 超 刘 飞 庹军波

重庆大学机械传动国家重点实验室,重庆,400030

机床运行能耗状态由一系列的能耗状态节点和能耗过程构成。针对至今仍存在一些关键状态节点无法判别等问题,提出了一种数控机床运行能耗状态在线判别方法。该方法基于数控机床运行能耗状态和状态节点的系统分析,并综合机床功率信息和数控系统通信信息,提出关键节点状态与过程状态在线判别方法,解决了切削加工开始、完成等关键节点和精加工状态判别等难题,从而实现了数控机床全部运行能耗状态的在线判别。在FANUC数控机床上进行的案例研究验证了该方法的有效性和实用性。

数控机床;能耗状态;在线判别;状态节点

0 引言

我国机床及其机械加工系统分布量大面广,能量消耗总量巨大,能量利用率低,节能潜力大[1]。国际标准化组织(ISO)制定了ISO/DIS-14955 机床环境评价标准,其重点是提高机床的能量效率,实现机床行业的节能降耗。美国能源部专门设立了以提高制造企业生产过程的能量效率作为首要目标的“工业评估中心”[2]。机械加工制造系统或机床的能量效率引起了学者的广泛研究[3]。

机床运行能效在线监测是机床能量效率研究和提升的重要基础。TRISTO等[4]提出了一种基于MT Connect标准开发的机床能耗自动检测系统,但未涉及运行能耗状态的判别,因此无法识别机床加工状态并获取机床能量效率。HU等[5]提出了一种基于主传动系统功率平衡方程的机床能效在线监测方法,但其功率阈值判别法还具有精加工状态无法识别的问题。

机床能效监测离不开机床运行能耗状态的判别,它是获取机床运行能耗状态、实现运行能效监测的基础。已有文献对机床运行能耗状态进行了研究,并取得了一定进展。DURO等[6]提出了一种基于多传感器信息融合的数控机床加工状况在线监测方法,但加装的传感器安装困难,价格高且使用不方便,实际中很难应用。HUANG等[7]对机床主轴启动能耗进行了研究,提出了主轴启动过程状态及其节点的判别方法,但未对加工状态进行研究,不能实时获取机床能量效率。HE等[8]提出了通过分析NC代码来研究机床运行过程中各能耗部件的能耗情况的方法,但该方法仅用于能耗的分析和预测,并不是一种在线监测的应用方法,且其认为的加工开始、完成点实际为刀具运动启停点,而不是刀具实际接触工件进行加工时刻点和加工完成后刀具与工件脱离接触的时刻点。刘高君等[9]提出了一种人机交互式机床加工状态判别方法,但该方法需要人为实时操作,车间应用较为不便。

综上所述,关于机床运行能耗状态的判别,现有研究仍然无法完全实现加工状态的在线判别以及关键状态节点的在线判别,导致机床能效监测与评价无法准确进行。由此,本文基于机床功率信息和通信信息的集成,对机床运行能耗状态判别问题进行系统研究,期望能够解决切削加工过程所有能耗过程状态及所有节点状态的判别,形成一种简单、实用和较准确的判别方法。

1 运行能耗状态分析

1.1 运行能耗状态

本文以数控机床对某一个零件车削加工过程为例,对机床运行过程中运行能耗状态进行分析。该零件加工工艺为先进行外圆车削加工,然后以相同的转速车削端面。

分析图1可知,机床加工过程能耗状态可以分为机床电气启动能耗状态(machine tool power-on start,PS)a、机床待机能耗状态(machine tool standby,MS)b、机床主轴启动能耗状态(machine tool spindle start,SS)c、机床空载能耗状态(machine tool empty load,EL)d、机床空走刀能耗状态(machine tool empty cutting,EC)e、机床加工能耗状态(machine tool cutting,MC)f 6类。机床加工过程运行能耗状态分析如图2所示。

图1 机床输入功率曲线Fig.1 Curve of machine tool input power

图2 机床加工过程运行能耗状态分析Fig.2 Analysis of operation and energy consumption state of machine tool machining process

对状态e进行说明:机床在加工前后的走刀路线设定上留有一定的距离,使刀具以切削进给速度接近或远离工件,以防撞刀等机床故障的发生。此过程中刀具空切而非实际加工,本文称此过程状态为空走刀能耗状态。

上述机床运行能耗状态及转换过程具有普遍性,对于数控切削机床的任一加工运行过程,其运行能耗状态均可分为上述6类状态。

1.2 状态节点分析模型

本文将运行能耗状态转换点称为状态节点。状态节点具有以下特点:

(1)相对瞬时性。状态节点作为机床状态转换点,包含了状态的启停过程,此过程相对于机床状态过程时段来说时间很短,具有相对瞬时的特性。可将状态节点的判别作为状态启停的依据。

(2)时段出现重复性。在机床加工过程的整个运行时段上,重复出现的状态转换对应状态节点的出现也是重复的。

机床加工过程中的状态节点分析如图3所示。由图3可见,节点分析模型将机床运行过程分为6种过程状态和10种状态节点。除机床启停以外,一个状态的开始节点也为上一个状态的结束节点,如EL结束到EC开始的转换节点,简称EL-EC节点。

EC-MC、MC-EC节点作为MC状态的开始、完成节点,其判别是MC状态判别的基础,也是获取机床有效加工时间与有效加工能量,从而计算机床设备利用率与能量效率的关键。本文将这两个节点称为关键节点。在关键节点判别上,本文将MC分为粗加工(或半精加工)和精加工两种情况进行讨论,并提出了一种精加工状态关键节点的Δt-α判别法。其余一般节点的判别方法在过程状态判别中进行讨论。

图3 机床运行过程的状态节点分析Fig.3 Analysis of state node of machine tool operation process

2 运行能耗状态在线判别方法

本文提出基于功率信息和通信信息相结合的机床运行能耗状态在线判别方法。该方法先由机床设备端获取运行能耗状态判别所需的功率信息和通信信息,然后进行节点状态及过程状态的在线判别。

(1) 功率信息获取。多路功率测量终端第一路的电流互感器与电压夹线钳安装于机床总电源U、V、W三相线上,监测机床总电源输入处实时功率Pin(t),第二路的电流互感器安装主加工系统U、V、W三相线处,监测实时功率PM_in(t)。获取的能耗数据信息传输至终端。终端的程序对串口进行读取操作,并对功率信息进行滤波处理。

(2)通信信息获取。本文基于数控系统以太网功能,通过数控厂商提供的对外编程接口自主编程,建立终端到CNC的以太网通信获取通信信息。

用于机床运行能耗状态判别的通信信息为:①主轴转速信息Spindle_Speed和各进给轴转速信息Axis(x)_Speed(x为进给轴编号);②当前执行的NC代码NCProgram_Executing。

2.1 关键节点状态在线判别

2.1.1 EC-MC节点在线判别

EC-MC节点判别的前提是EL-EC节点的判别。EL-EC节点判据为:通信信息Spindle_Speed>0、Axis(x)_Speed>0,且NCProgram_Executing为G01、G02、G03或固定循环程序段。记录EL-EC节点时刻为tEL-EC。

功率采集终端的数据是按照采样间隔Δt=1/f(f为采样频率)存储的,用Pn表示机床主加工系统第n个时间段输入的功率值。设定阈值α(α为经验阈值,一般取3%)。

(1)若在EL-EC节点出现后至EC-EL节点出现前的某时刻,功率值满足:

(1)

式中,Puo为空走刀功率。

则记录EC-MC节点时刻为tEC-MC,判断此加工状态为粗加工状态。

(2)本文设定Δt1为加工前空走刀状态时长的普适量,若在EL-EC节点后的Δt1内,功率值都未满足式(1),则有理由认为加工采用了较小的加工用量以至于功率跃变不明显。判断此加工状态为精加工状态,并认为精加工状态开始时刻

tEC-MC=tEL-EC+Δt1

(2)

本文采用统计的方法对Δt1进行获取。对10件数控车床典型工件实际加工过程中若干加工工步的Δt1进行统计得到其概率分布直方图。分别使用Burr分布、Weibull分布和正态分布对直方图进行拟合并计算卡方值,分别为0.1885、75.8564、101.2832,由此可见,Burr分布拟合度最好。用Burr分布对直方图进行拟合,得到图4所示的概率密度分布。

图4 Δt1概率密度分布图Fig.4 The probability density distribution of Δt1

密度函数

(3)

数据有90%的概率落在区间[1.04 3.66],计算其期望作为结果,得

Δt1=1.79 s

(4)

本文以车削加工零件为例来说明获取方法,其他加工方式可参照上述过程进行获取。

这里需要对一些特殊情况的处理作补充说明。若在判定精加工状态后的某时刻,功率满足式(1),即出现粗加工状态判别与精加工状态判别冲突,此时状态判据以功率信息为准,取消精加工状态判别,并判定此时为粗加工状态EC-MC节点。原因是:加工工件形状较为复杂,每一个工步加工前,实际空走刀时间相较于Δt1更长,造成了精加工状态EC-MC节点判别判据先被满足而产生误判。

2.1.2 MC-EC节点在线判别

本节在机床处于MC基础上进行加工结束节点的判别。上文对EC-MC节点的判别将MC分为精加工与粗加工两种情况,MC-EC节点的判别也在这两种情况下分别讨论。

(1)若机床MC为精加工,MC-EC节点判别前首先进行EC-EL节点的判别。加工过程完成后,刀具退刀并以G00快速定位进给的方式返回加工起点,此时即EC结束时刻。EC-EL节点判别判据为:在机床处在MC基础上,通信信息NCProgram_Executing为G00。记录EC-EL节点时刻为tEC-EL,引入Δt2作为加工后空走刀状态时长的普适量,其获取参照Δt1获取过程。精加工状态结束时刻,即MC-EC节点时刻

tMC-EC=tEC-EL-Δt2

(5)

(2)若机床MC为粗加工,MC-EC节点的判别直接通过阈值判定来进行。机床处于MC粗加工,且在某时刻功率值满足:

(6)

则记录MC-EL节点时刻为tMC-EL,判断此加工状态为粗加工状态结束。MC-EC节点判别完成后进行EC-EL节点判别,方法同上所述。

2.2 过程状态在线判别

2.2.1 机床电气启动和主轴启动能耗状态在线判别

机床由上电开机到主轴启动进入稳定转速期间,经历了总开关、控制、液压、冷却等能量源开启的PS和主轴电机启动的SS等一系列启动过程。本文对PS与SS分别进行讨论。

对于PS,可参照文献[8]确定启停节点Stop-PS、PS-MS。PS时段能耗QPS只存在于机床电气开启过程:

(7)

对于SS,某些特定加工过程,其启动过程总时间长,启动能耗大,对其讨论是必要的。文献[6]提出一种功率边界值判定法,实现了启动过程启、停节点的判别,若将启停时刻分别记录为tMS-SS、tSS-EL,则这两个时刻即为关键节点。

对SS过程时间Tst与能耗Ens建模得到:

(8)

Ens=Ez+Ef=

(9)

由节点分析模型可将Ens简化为SS时段能耗Qss获取模型:

(10)

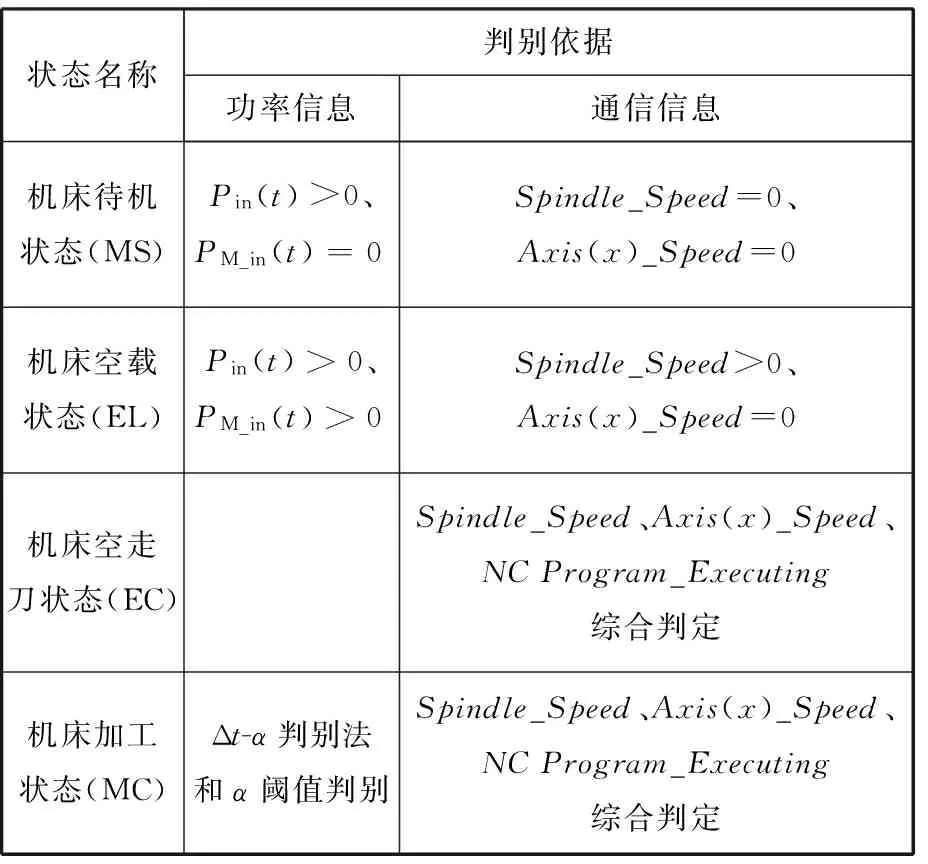

2.2.2 机床待机能耗状态在线判别

机床处于MS时灯开启,液压系统打开,主轴变频器和进给轴伺服控制器准备好,但各运动轴处于未开启状态[8]。结合功率信息与通信信息给出MS判别依据为:功率信息Pin(t)>0;通信信息Spindle_Speed=0、Axis(x)_Speed=0。

若机床处于MS,且某时刻Pin(t)=0且之后一直为0,记录该时刻为tStop并判别此时刻为机床断电关机MS-Stop节点。

机床在运行过程当中若干MS时段能耗总和即机床待机时段能耗

(11)

(12)

2.2.3 机床空载能耗状态在线判别

机床处于EL时,除MS所述能量源开启状态外,主轴电机开启。结合功率信息与通信信息给出EL判别依据为:功率信息Pin(t)>0,PM_in(t)>0;通信信息Pin(t) 。

若机床处于EL,且某时刻满足MS判别依据,则判别该时刻tEL-MS为EL-MS节点。

机床在运行过程当中若干EL时段能耗总和即机床空载时段能耗

(13)

(14)

式中,Pu(t)为机床运行过程中空载时段的输入功率。

2.2.4 机床空走刀能耗状态在线判别

EC相关节点的在线判别在2.1节已有介绍,此处不再赘述。

机床在运行过程当中若干EC时段能耗总和即机床空走刀时段能耗

(15)

(16)

2.2.5 机床加工能耗状态在线判别

MC在线判别由关键节点在线判别完成,机床在运行过程当中若干MC时段能耗总和即机床加工时段能耗

(17)

(18)

(19)

式中,α1、α2为机床载荷损耗二次系数。

通过有效加工能量在线分离[10]可以得到机床运行过程中若干MC时段有效加工能耗Qc,从而可以获取机床能量效率:

(20)

(21)

机床能量效率U获取模型为

(22)

(23)

3 监测系统开发

为了验证上述机床运行能耗状态在线判别方法的可行性,本文在普瑞斯PL700立式加工中心上自主研发一套FANUC机床运行能效在线监测系统。

该能效监控系统通过HC-33C3多路功率传感器监测机床总电源与主加工系统输入处的电压和电流信号,从而得到功率信号。功率信号经由RS232通信传输至终端,并由滤波处理得到实时功率信息。

PL700加工中心数控系统为FANUCOi-MateC系列。FANUC公司提供FOCAS(FANUCopenCNCAPIspecification)应用程序对外编程接口(API)以实现该数控系统的以太网功能,利用FOCAS自主编程搭建以太网通信平台获取机床的通信信息。

该系统中,数控机床运行能耗状态判别依据如表1所示,算法流程见图5,系统界面见图6。

表1 运行能耗状态判别依据

图5 机床运行能耗状态在线判别算法流程图Fig.5 The flow chart of operation and energy consumption state on-line differentiating algorithm of machine tool

图6 FANUC机床运行能效在线监测系统界面Fig.6 Interface of energy efficiency on-line monitoring system of FANUC machine tool

4 实验案例

为验证该运行能效状态判别方法的有效性,采用普瑞斯PL700立式加工中心和FANUC机床运行能效在线监测系统平台进行一系列铣削实验。

4.1 实验条件介绍

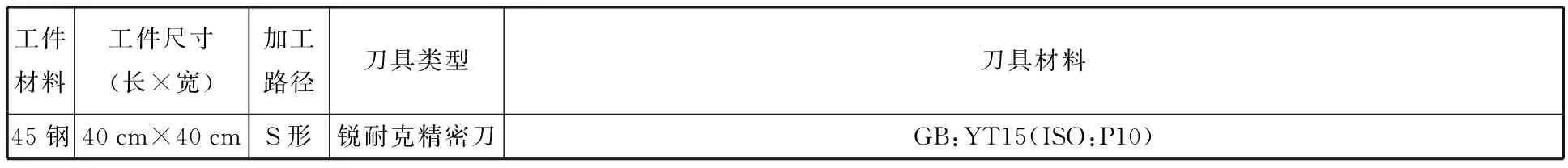

为了确保有效加工能量在线分离的有效性,首先通过大量实验辨识出该加工中心主传动系统的附加载荷损耗系数[10],分别为α1=0.067,α2=2.3×10-3。PL700立式加工中心为数控铣削机床,相关参数如表2所示。为了比对实验结果,采用日置HOKI3390C功率分析仪、瑞士Kistler9257B三向测力仪和标准秒表作为标准设备,与监测系统进行同步测量。日置HOKI3390C功率分析仪采样周期与HC-33C33多功能功率测量终端设置相同,皆为250ms。瑞士Kistler9257B三向测力仪比对测量切削功率及切削时间。由于加工过程的波动因素,在能耗数据瞬态量的选取时,数据取短时均值。铣削加工实验现场如图7、图8所示,日置HOKI3390C功率分析仪接线在机床背后,图中无法显示。实验所用刀具及工件参数如表3所示,加工参数如表4所示。

表2 PL700立式加工中心参数Tab.2 Parameter of PL700 vertical machining center

图7 铣削加工现场图 Fig.7 The scene graph of milling

图8 实验现场图Fig.8 The scene graph of experiment

工件材料工件尺寸(长×宽)加工路径刀具类型刀具材料45钢40cm×40cmS形锐耐克精密刀GB:YT15(ISO:P10)

表4 加工用量Tab.4 Machining dosage

4.2 实验结果分析

用整个加工过程能量效率来表征加工启停关键节点判别的准确性,以实验过程各状态时长来表征各运行能耗状态判别的准确性。实验过程能耗数据与运行数据的比较及误差分析如表5、表6所示。

表5 能耗数据比较Tab.5 Comparison of energy consumption data

表6 运行数据比较Tab.6 Comparison of operation data

实验结果分析表明,该状态判别方法及系统对机床运行能耗状态指标的测量误差在5%以内,符合机械加工现场应用的精度要求。

对状态节点判别的误差点主要分布于工步1、2的EC-MC节点判别上。原因是由于工步1、2采用的加工用量较小,系统将其判别为精加工依照采用Δt-α判别法判别EC-MC节点。实际实验过程中,为了充分确保实验安全性,对空走刀时间设定比正常情况大,因此造成了误差点的存在。在实际生产现场加工中,为了提高生产效率,一般工件不会采用过长的空走刀时间,上述误差点不会出现生产现场中。综上,该运行能效状态在线判别方法可以准确实现机床各状态在线判别。

5 结论

(1)对机床运行能耗状态进行分析,建立了节点分析模型,将机床运行能耗状态分为10种状态节点和6种能耗过程。

(2)已有研究无法实现加工启停等关键节点以及EC、MC等过程状态的在线判别。本文提出了基于功率信息和通信信息集成的机床运行能耗状态在线判别方法,解决了上述问题,进而实现了机床所有能耗过程状态与节点状态的在线判别。

(3)基于上述方法与技术,开发出一套能效监测系统,并在PL700立式加工中心上进行了实验案例研究。结果显示,该运行能效状态在线判别方法及系统能够准确在线判别机床所有状态,从而能够为机床及车间能效评估、能量监控管理与能效提升技术提供成套的数据支持,具有广阔的应用前景。

[1]CAIW,LIUF,XIEJ,etal.AnEnergyManagementApproachfortheMechanicalManufacturingIndustrythroughDevelopingaMulti-objectiveEnergyBenchmark[J].EnergyConversionandManagement,2017,132:361-371.

[2] 王庆一. 能源效率及相关政策和技术[J]. 应用能源技术, 2002(6):1-10.WANGQingyi.EnergyEfficiencyandRelatedPolicyandTechnologyofEnergyEfficiencyandtheRelatedPolicyandTechnology[J].ApplicationofEnergyTechnology,2002(6):1-10.

[3]CAIW,LIUF,ZHOUXN,etal.FineEnergyConsumptionAllowanceofWorkpiecesintheMechanicalManufacturingIndustry[J].Energy,2016,114:623-633.

[4]TRISTOG,BISSACCOG,LEBARA,etal.RealTimePowerConsumptionMonitoringforEnergyEfficiencyAnalysisinMicroEDMMilling[J].InternationalJournalofAdvancedManufacturingTechnology,2015,78(9/12):1511-1521.

[5]HUS,LIUF,HEY,etal.AnOn-lineApproachforEnergyEfficiencyMonitoringofMachineTools[J].JournalofCleanerProduction,2012,27(6):133-140.

[6]DUROJA,PADGETJA,BOWENCR,etal.Multi-sensorDataFusionFrameworkforCNCMachiningMonitoring[J].MechanicalSystems&SignalProcessing,2015,66/67:505-520.

[7]HUANGJ,LIUF,XIEJ.AMethodforDeterminingtheEnergyConsumptionofMachineToolsintheSpindleStart-upProcessbeforeMachining[J].ProceedingsoftheInstitutionofMechanicalEngineers.PartB.JournalofEngineeringManufacture,2015,230(9):1-6.

[8]HEY,LIUF,WUT,etal.AnalysisandEstimationofEnergyConsumptionforNumericalControlMachining[J].ProceedingsoftheInstitutionofMechanicalEngineers.PartB:JournalofEngineeringManufacture,2012,226(2):255-266.

[9] 刘高君, 刘飞, 刘培基,等. 机床多源能耗状态在线检测方法及检测系统[J]. 计算机集成制造系统,2016,22(6):1550-1557.LIUGaojun,LIUFei,LIUPeiji,etal.On-lineDetectingMethodandSystemofMulti-sourceEnergyStateforMachineTools[J].ComputerIntegratedManufacturingSystems,2016,22(6):1550-1557.

[10] 胡韶华. 现代数控机床多源能耗特性研究[D]. 重庆:重庆大学,2012.HUShaohua.EnergyConsumptionCharacteristicsofMultiple-componentofModernCNCMachineTools[D].Chongqing:ChongqingUniversity, 2012.

(编辑 袁兴玲)

A Method for On-line Differentiating Operations and Energy Consumption States of CNC Machines

WANG Chao LIU Fei TUO Junbo

State Key Laboratory of Mechanical Transmission,Chongqing University, Chongqing,400030

The energy consumption states of machine tools were made up of a series of energy consumption state nodes and processes. There were still some key state nodes might not be differentiated. Based on the systematic analyses of energy consumption states and state nodes in machining processes, a new method for differentiating energy consumption states of CNC machines was proposed to differentiate all kinds of energy consumption states of the machines by synthesizing power informations and CNC system communication informations, which solved differentiating problems, such as distinguishing the cutting starts, over state nodes, and finish machining states et al. The effectiveness and practicality were verified on FANUC CNC machine tools.

CNC machine; energy consumption state; on-line differentiating; state node

2016-08-17

国家自然科学基金资助项目(51375513);国家高技术研究发展计划(863计划)资助项目(2014AA041506)

TP391

10.3969/j.issn.1004-132X.2017.13.017

王 超,男,1991年生。重庆大学机械传动国家重点实验室硕士研究生。主要研究方向为绿色制造、制造系统能效分析。E-mail:cquwangchao@foxmail.com。刘 飞,男,1948年生。重庆大学机械传动国家重点实验室教授、博士研究生导师、国家突出贡献专家。庹军波,男,1990年生。重庆大学机械传动国家重点实验室博士研究生。