三维模型驱动的零件切削过程碳排放评估

张 雷 蒋诗新 张伟伟

合肥工业大学机械工程学院,合肥,230009

三维模型驱动的零件切削过程碳排放评估

张 雷 蒋诗新 张伟伟

合肥工业大学机械工程学院,合肥,230009

针对传统产品生命周期碳排放评估方法对产品开发周期的延拓问题,将零件切削过程作为研究对象,以典型加工工步特征为核心,构建了输入-加工-输出切削工步系统模型;在分析典型机床加工特点及其碳排放影响因素的基础上,建立了零件机加工工艺过程碳排放量化公式,提出了基于Pro/E环境的零件切削过程碳排放量化评估方法。该方法在Pro/E平台上利用Pro/Toolkit函数自动识别与提取零件模型信息,再结合工艺方案与工艺过程量化公式,在零件设计过程中就可实现其工艺碳排放的量化评估。

切削过程;碳排放;模型信息提取;Pro/E二次开发

0 引言

近年来国内外学者对机械制造工艺过程中的碳排放进行了广泛研究。伊瑞雪等[1]对车削、铸造、焊接、自由锻等工艺过程的碳排放进行了分析,并建立了碳排放特性函数。罗毅等[2]基于GRNN网络对二氧化碳气体保护焊工艺碳排放进行了建模和参数优化。刘学平等[3]研究了注塑过程中的碳排放,估算及比较了同一零件在不同切削条件下的工艺碳排放。SORMAZ[4]提出了一种用于干切削、少切削液切削及普通切削碳排放的评估模型,在该模型中认为零件材料及金属去除体积相同的情况下,加工能耗所导致的碳排放一致,忽略了切削参数对金属切削比能耗的影响,因此无法提供一个准确的碳排放评估结果。刘琼等[5]提出了一种基于制造过程的碳足迹计算方法,并使用遗传算法进行碳排放优化。此外,人们还建立了一些工艺碳排放评估模型[6-9]。这些研究都集中在产品制造过程中,再通过后期环境评估结果对产品零件的结构和制造工艺进行改进,这一系列的改进优化过程会延长产品的开发周期,甚至会错过商业机会。

基于以上问题,本文在分析典型切削过程碳排放的基础上,对Pro/E软件进行二次开发,在产品设计阶段基于Pro/E平台根据工艺规划对设计零件的碳排放做出实时的量化评估,从而选择出合适的设计方案。

1 零件切削过程碳足迹模型

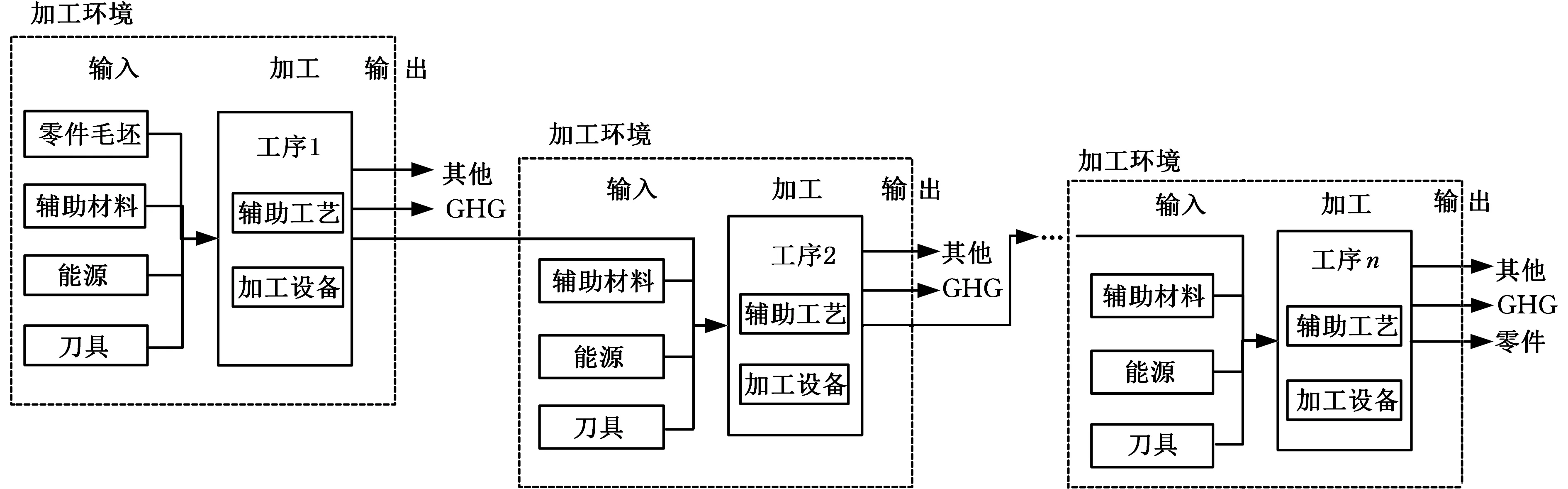

本文按照零件切削过程中的工步特征对产品碳足迹进行建模。为了便于描述零件切削过程的碳排放,将切削过程看成一个输入-加工-输出(input-process-output, IPO)系统,则切削工步系统(cutting process system, CPS)可表示为

SCP=(I,P,O,C)

(1)

式中,I为切削过程的输入,包括零件毛坯、辅助材料、能源、刀具等;P为加工过程,本文主要指辅助工艺、切削活动、加工设备等;O为输出,即加工好的零件及切削过程的排放物;C为切削过程中受到的约束。

基于输入-加工-输出系统的零件切削过程碳足迹模型如图1所示,图中,GHG为温室气体。

图1 零件切削过程碳足迹模型Fig.1 The carbon footprint model of the components cutting process

整个切削过程的碳排放是以切削工步系统为核心,逐层累加得到的。零件切削过程碳排放

(2)

式中,Gi为第i个切削工步系统的碳排放量;n为切削过程中所经历的工步数。

2 零件切削过程碳足迹分析

2.1 切削过程碳排放影响因素分析

将零件切削过程看作IPO系统构造切削过程碳足迹模型,单个切削工步系统输入原材料毛坯、能源、辅助材料、刀具,经过加工设备的加工处理输出废物与被加工件。该过程中碳排放来源主要有三部分:输入能源的过程、物质资源的过程以及输出的废气。生命周期评价理论中一般将碳排放分为直接碳排放与间接碳排放两类。直接碳排放是指工艺过程中直接向空气中排放的温室气体。间接碳排放是指物料消耗及能源消耗引起的温室气体排放,包括能源、物质资源的生产、运输、销售等与产品制造相关的过程产生的碳排放。由于切削过程中直接碳排放量很少,主要是间接碳排放,因此本文主要考虑间接碳排放因素。

典型切削加工过程中影响机床能耗的因素包括被加工件材料、刀具材料、切削用量、机床功率等,而影响机床物质资源消耗的因素包括切削液的使用、刀具的磨损等。详细的碳排放影响因素分析如图2所示。在切削过程物质资源的消耗中,切削液是循环使用的,且循环周期较长(1~3个月),分配到单个零件上的消耗量很少;对于刀具的磨损,单个零件切削时间远远短于刀具寿命;此外,切削过程中产生的切屑也可以回收再利用。由此,切削过程中物质资源的消耗引起的碳排放占总排量的比例较小(小于5%),其物质资源的消耗不是切削过程碳排放的关键影响因素。为了简化量化的难度,在进行切削过程碳排放量化时忽略次要因素,仅考虑关键影响因素,即切削过程能源的消耗所产生的碳排放。

图2 切削过程碳排放因素分析Fig.2 The carbon emission factors analysis in cutting process

机床对切削过程碳排放的影响表现在机床的功率与加工时间上,机床的功率越大,在切削过程中消耗电能就越多,产生的碳排放也就越高。加工时间主要由被加工件材料、刀具材料、切削用量等共同决定。切削用量指切削中人为设定的加工参数,包括背吃刀量、进给量和主轴转速(切削速度)。切削用量的选择影响切削加工的效率,从而影响加工过程中的能耗,并最终对切削碳排放量产生影响。切削用量的选择与被加工件的材料、切削刀具有关,不同刀具加工不同材料的零件所选用的切削用量是不同的,因此,选择合适的切削用量可以优化加工过程的碳排放量。

综上所述,切削加工过程中能源的消耗是碳排放的关键影响因素,而能耗主要由切削时间与切削功率所决定,因此,要量化切削过程的能耗就必须分析确定切削功率与切削时间。

2.2 典型切削工艺能耗计算

2.2.1 车削

根据研究分析,主传动系统的能耗是机床全部能耗的主体,卧式车床主传动系统的能耗占机床总能耗的95%以上[10],故可将机床主传动系统的能耗近似作为车削过程总能耗。机床主传动系统的能耗是由车床功率和车削时间决定的。对于切削功率,在制定加工工艺时其相应的加工设备型号已确定,虽然在切削过程中切削功率会随着负载的变化而变化,但对于单个零件其切削时间较短,故切削功率可以按照加工设备的额定功率计算;对于切削时间,零件切削时间一般包括空载时间、加工时间和换刀时间,但由于机床空载及换刀时间难以统计且所占比例较小,此外对于不同结构方案与工艺方案的零件加工过程,其空载时间与换刀时间近似相等,在对比分析多个方案时,这部分的碳排放量相互抵消,因此,本文只考虑加工时间。切削过程中加工时间t根据设备的加工特点可按照下式计算:

t=V/η

式中,V为需去除材料的体积;η为材料去除率。

根据上述定义,零件车削过程能耗量化公式可近似归纳为

(3)

式中,n为主轴转速,r/min;L为车削长度,mm;Δ为加工余量,mm;f为进给量,mm/r;ap为背吃刀量,mm;PC为车床功率,kW。

车削过程能耗与车削的材料体积、材料去除率有关。车床是典型的二坐标轴机床,车削的材料体积主要由切削余量与切削长度共同决定,加工余量与切削长度越大,切削过程能耗越大。单位时间车削的体积(即材料去除率)主要由背吃刀量、进给量、主轴转速决定,因此通过提取被加工件模型的加工信息求出车削时间后即可量化切削过程的能耗。

2.2.2 铣削

铣削加工可分为周铣和端铣,两种类型切削方式所用刀具不同,特点也不同,但两种铣削过程的切削机理相似。根据上节对切削功率与切削时间的定义以及铣床加工特性,归纳出铣削加工过程中能耗的近似量化公式:

(4)

(5)

2.2.3 磨削

磨削加工类型主要有外圆磨削、内圆磨削、平面磨削和无心磨削,不同类型的磨削加工方式能耗也各不相同,本文以外圆磨削为例分析其能耗情况。根据文中对切削功率与切削时间的定义以及磨床加工特性,归纳出磨削加工过程中能耗的近似量化公式:

(6)

ZM=πdmnmaefl

(7)

式中,ZM为磨削金属切削率[12],mm3/min;dm为待加工零件直径,mm;nm为待加工零件转速,r/min;fl为纵向进给量,mm/r;PM为磨床功率,kW。

2.2.4 钻削

钻孔、扩孔、铰孔等孔加工工艺刀具运动轨迹相似,均为沿孔的轴线运动。根据文中对切削功率与切削时间的定义以及钻床加工特性,归纳出钻削加工过程中能耗的近似量化公式:

(8)

式中,H为沿轴线方向加工深度,mm;PZ为所用设备的功率,kW。

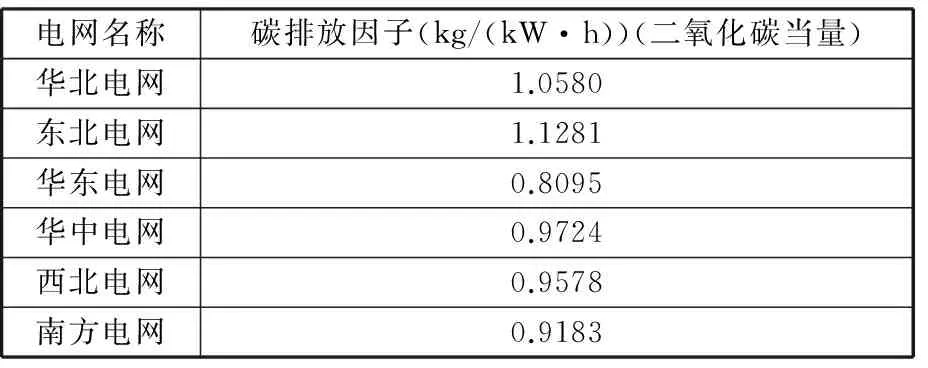

2.3 切削能耗与碳排放折算

目前计算产品生命周期碳排放的方法总体来说可归纳为两类:第一种为通过经验估算各种参数,找到近似目标函数,此类方法虽然计算过程简单,却难以保证其计算精度,且适用范围小;第二种常见的方法是以能源为基本输入,温室气体为输出,通过各种能源的碳排放系数,折算成该过程相应的碳排放量[12],该方法虽然可以精确计算出结果,但数据收集的复杂性并不利于该方法的推广。对零件切削过程而言,其碳排放主要由各切削工艺产生,典型切削工艺加工过程中的能耗均按照上述公式计算获得,故以第二种方法为基础,计算出零件切削工程的总能耗,再综合考虑碳排放因子(2014年我国主要电网碳排放因子见表1)即可得到零件切削工程的碳排放量:

(9)

式中,Ei为第i个过程电能消耗,kW·h;Eelc为电能碳排放因子,kg/(kW·h)(二氧化碳当量)。

上述切削过程能耗量化模型中,有些参数(如车削长度、钻削深度、切削用量等)需在Pro/E平台下,根据零件模型信息、人机交互的工艺信息及后台材料数据库通过特征识别技术对其进行提取。由此,加工过程中零件信息的提取对实现Pro/E平台下零件工艺过程碳排放评估至关重要。

表1 主要电网碳排放因子[13]

3 零件信息提取

3.1 零件模型信息

零件信息主要由零件层、特征层、特征工艺层、零件工艺层组成(图3)[14]。通过对零件特征的拾取及其零件加工工艺的匹配可在Pro/E中实现对零件碳排放的量化评估。在计算切削过程碳排放时有些参数(如曲面面积、孔深度)可直接作为某道工序的碳排放计算的参数;有些参数不能直接获得,如车削阶梯轴时,车削长度参数受到零件上一工步的影响不能直接用于碳排放计算,就必须通过拾取多个特征信息,经过后台算法的处理来进行该工步的碳排放计算。

图3 零件信息层次结构Fig.3 The information hierarchy of component

3.2 特征定义

特征是零件信息的载体,一个具体的零件由特征的集合构成。在Pro/E二次开发技术中,特征是一种结构体类型数据,其定义如下:

typedef struct pro_model_item

{

ProType type;

Int id;

ProMdl owner;

}ProFeature

在Pro/E中特征采用树形结构进行描述,拉伸模型特征树见图4。特征树将特征结构体数据通过树形结构进行直观的表示,一个特征树代表一个确定的特征,树的节点和分支称为元素,特征树包含了一个特征的全部所需信息:①特征属性,如旋转扫掠的方向、角度,孔的放置位置坐标等;②参照元素,如参照面、基准面、草绘面等;③草绘参照,如同心圆圆心;④确定特征的尺寸值,如拉伸长度尺寸、旋转角度尺寸等。

图4 拉伸特征树Fig.4 Stretch feature tree

3.3 特征信息的提取

在Pro/E中设计的零件通常是由实体、曲面和一些参考基准面等对象构成的,这些对象通过拉伸、旋转、扫描等特征组成,本文通过二次开发技术设计程序来遍历所有的特征项,从而对零件模型信息进行提取,提取流程如图5所示。

图5 特征信息提取流程Fig.5 The extraction process of feature information

首先,使用ProSolidFeatVisit()函数对零件所有特征进行访问,并通过循环结构逐个遍历零件的特征项,通过循环使用动作访问函数ProFeatureVisitAction()和过滤函数ProFeatureFilterAction()获取可见特征项。动作访问函数是控制遍历的开始和结束,存储获取的对象数据,当动作访问函数返回值为PRO_TK_NO_ERROR时表示遍历结束。访问过滤函数的作用是根据所设定的条件有选择性地遍历特征,当函数返回PRO_TK_CONTINUE时表示进行遍历,返回PRO_TK_NO_ERROR时表示跳过遍历。

然后,编写信息检索函数对特征信息进行提取,针对不同的对象需要编写不同的检索函数,如获取拉伸特征的拉伸长度需要编写拉伸信息检索函数,函数中调用Pro/Toolkit中的检索函数:

ProDimensionTypeGet ();//获得尺寸的类型,如线性、半径、直径、角度等

ProDimensionDisplayedValueGet () ; //获得尺寸的基本值

ProDimensionAttachmentsGet (); //获得尺寸的附着对象

通过检索函数获取模型特征中的信息,由此提取特征层所有信息。此外,特征工艺层到零件工艺层中特征的关联映射通过人机互动方式输入零件的工艺方案来完成。

4 零件切削过程碳排放评估的实现

4.1 平台总体结构

切削碳排放评估(cutting-carbon assessment, CCA)平台是在Pro/E环境下,基于生命周期碳排放理论与Pro/E二次开发技术开发的适用于评估零件切削过程碳排放的LCA/CAD集成平台。Pro/Toolkit二次开发分为同步模式和异步模式。本文插件系统采用同步模式,零件切削过程碳排放评估在Pro/E下同步运行。开发的主要步骤为:第一,制作用户自定义菜单并编写系统UI对话框;第二,根据上述建立的切削过程量化模型通过编译软件Visual Studio 2010采用VC++语言进行程序设计,并生成MFC DLL文件;第三,编写注册文件;第四,在Pro/E中通过注册文件读取DLL文件与资源文件从而驱动插件系统。此种方式开发的插件运行速度快且兼容度高、稳定性好。

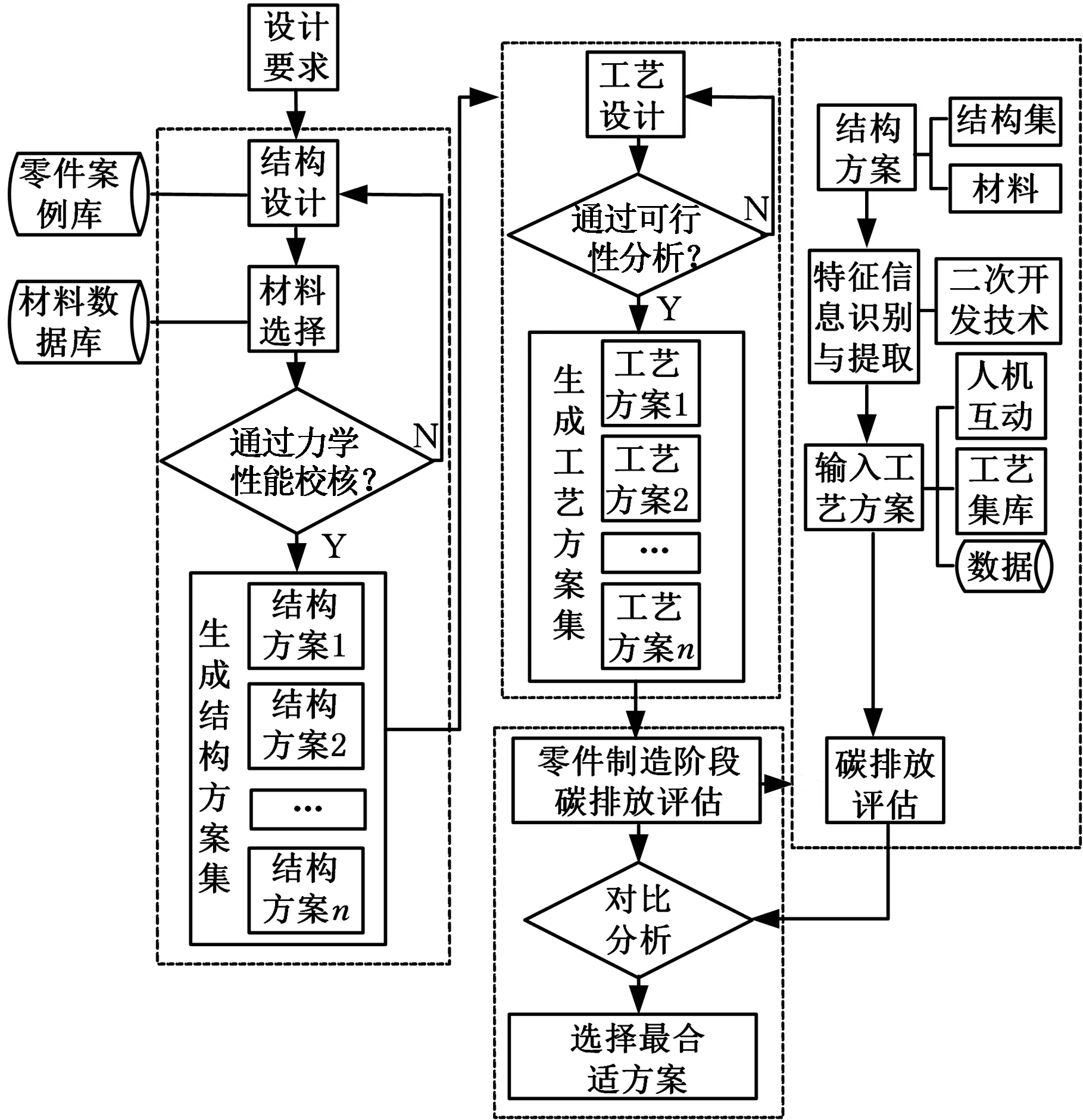

CCA插件系统的运行主要有三步:第一步是结构方案的确定,该过程包括零件三维模型的构建、零件材料的选择;第二步是工艺方案的确定,对于确定的零件结构与材料,通过工艺设计对话框按照步骤完成零件的工艺设计,并将工艺信息保存;第三步是零件切削过程碳排放评估,通过提取的工艺信息及模型的几何信息在Pro/E中按照既定程序对零件切削过程碳排放作出评估。系统碳排放评估流程如图6所示。

图6 CCA碳排放评估流程图Fig.6 The carbon emission assessment process of CCA

4.2 数据的管理

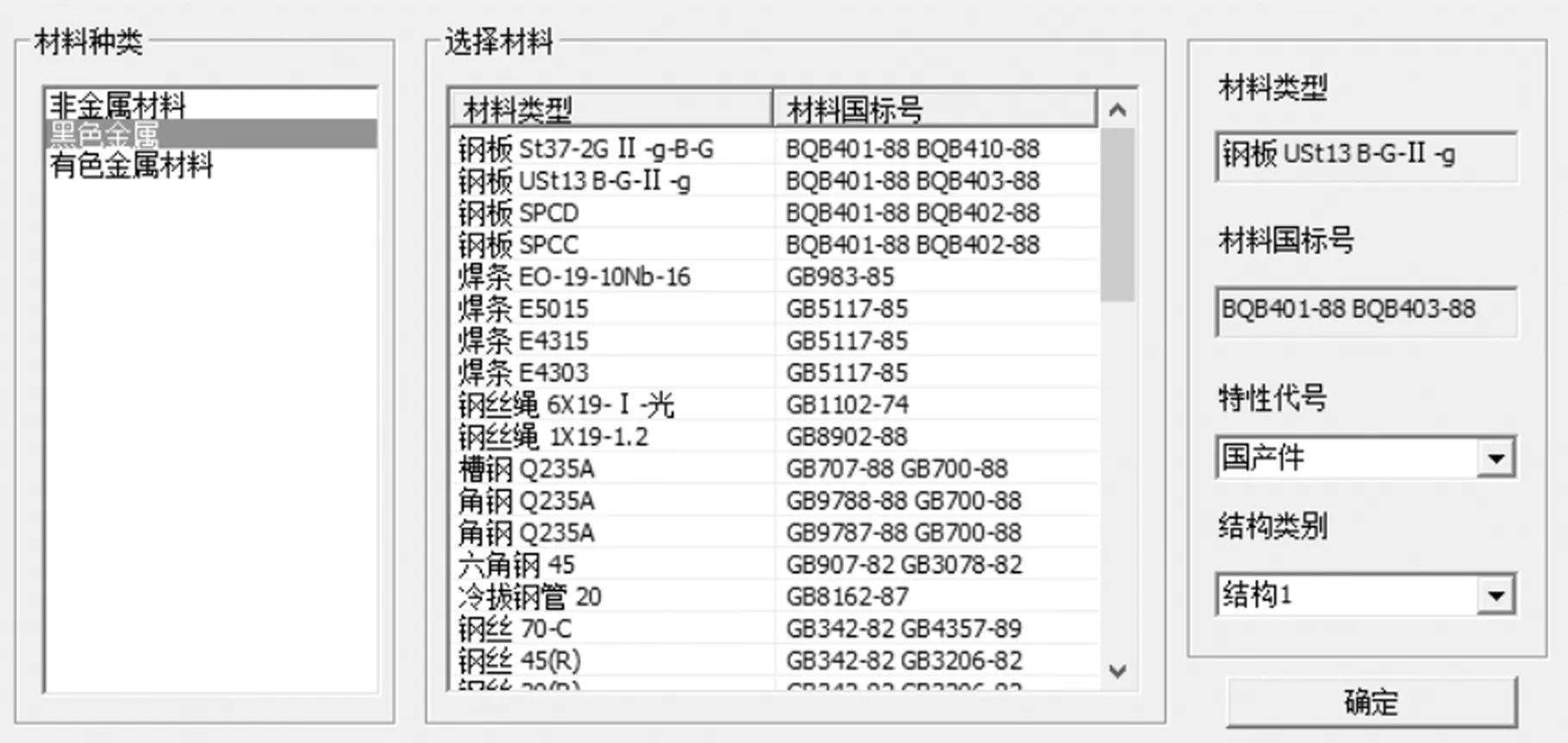

评价零件切削工程碳排放需要大量的数据支持,CCA插件系统借助Access建立相应的数据库管理系统。利用Access数据库建立零件材料数据库,以ADO作为数据库访问接口实现对数据的调用、修改、添加等访问操作。在零件结构设计完成后,通过访问材料数据库来选择零件材料。材料设置界面如图7所示。

图7 材料的设置Fig.7 Material setting

此外,插件系统通过接插件模块开发支持零件设计的零件模型库,在零件结构设计过程中,通过接插件查询,调用符合要求或近似符合要求的三维模型,实现三维模型的重用,缩短产品开发周期。接插件查询界面如图8所示。

5 实例

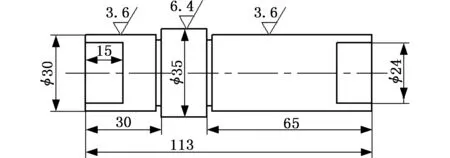

以某型号滚筒洗衣机的法兰轴(作用是将电机的动力传递给洗衣机内桶法兰从而带动洗衣机内桶转动)为例,按照设计要求对该法兰轴进行结构设计,其结构如图9所示,编制该轴的制造工艺,如表2所示(毛坯为直径40 mm、长120 mm的棒料)。应用平台对其切削过程碳排放进行量化评估。

图8 三维模型库Fig.8 The library of three-dimensional model

图9 法兰轴结构示意图Fig.9 The structure of flange shaft

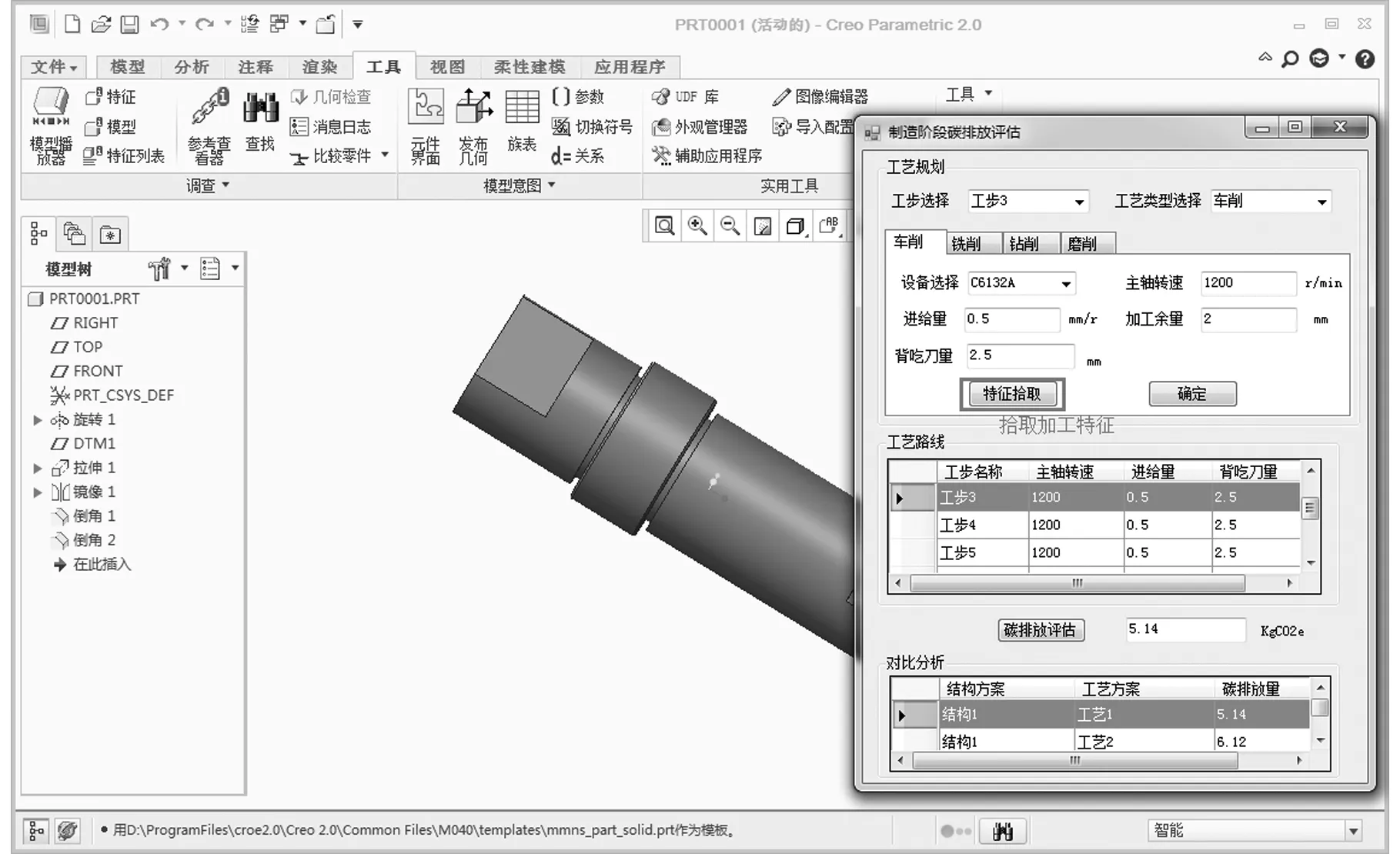

在确定零件结构和零件的加工工艺之后,可以运用CCA插件对零件的碳排放进行量化评估(图10)。评估步骤如下:

(1)设计人员根据功能要求在Pro/E中进行产品零件的结构设计,确定尺寸、公差等参数,生成零件模型。

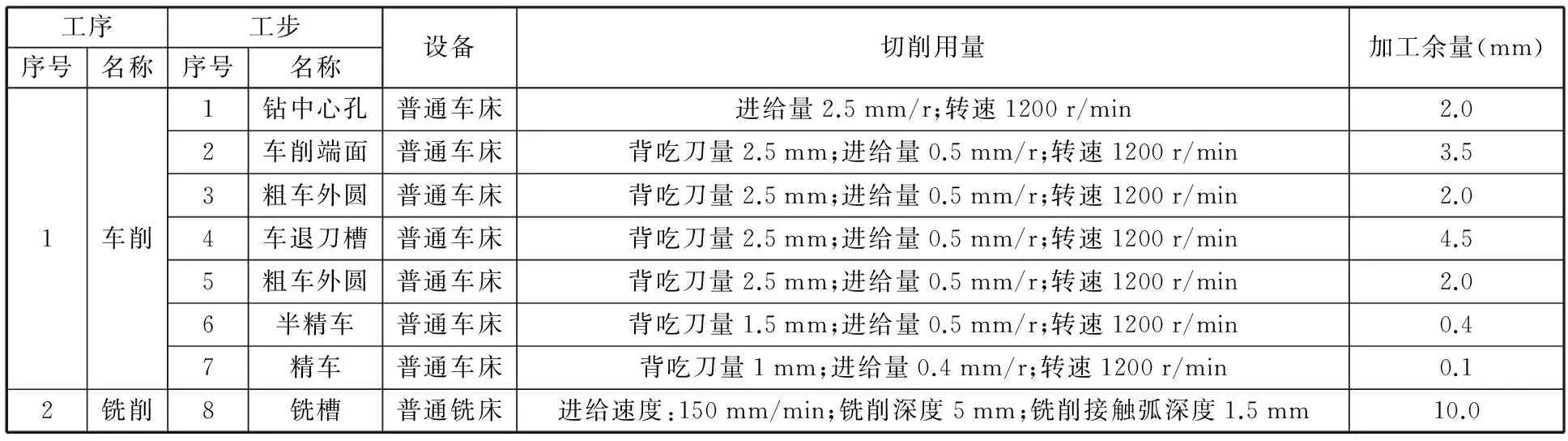

表2 法兰轴的制造工艺

图10 评估分析实例Fig.10 The carbon emission assessment of flange shaft

(2)在系统插件中对产品零件进行材料选择,根据零件的模型信息进行工艺设计并将其输入制造过程碳排放评估模块的对话框中,在填写单个工步的加工信息时,需要在零件模型上选择对应的加工特征从而提取相关的参数。如工步3为粗车外圆,在对话框中填写完相应的加工信息后,设计人员点击“特征拾取”按钮并按住“ctrl”键依次在模型中选中3个对应的特征,后台根据程序设定的算法提取切削长度信息。

(3)在制造过程碳排放评估模块的对话框中按照步骤填写完整工艺过程。

(4)设计人员点击“评估计算”可以对零件碳排放进行计算。插件后台计算碳排放具体流程如图11所示。

(5)可根据实际中结构、工艺方案多样性,添加对比案例,从而优选最合适的结构和工艺方案。

图11 后台碳排放计算流程Fig.11 The carbon emissions calculation process of system

6 结语

产品的设计不仅需要考虑市场需求、经济利益、工艺实现等方面因素,还要将环境属性作为一个重要的设计指标融入到设计中去。在零件设计过程中评估出零件加工工艺的碳排放,对零件结构、工艺改进有着重要的意义。

本文在分析零件切削过程碳排放的基础上,在Pro/E软件平台上运用二次开发技术开发出切削过程碳足迹评估插件,在设计过程中实现了所设计零件切削过程碳排放量的实时量化计算。通过输入不同的工艺方案、零件材料和不同的零件结构设计方案,比较其碳排放量从而选出最优方案。

该方法将低碳优化设计融入产品的详细设计阶段,在三维设计软件上通过插件评估反馈的结果对产品零件做出相应的改进,从而优化产品的生命周期环境性能,实现了产品正向的低碳设计。此外该方法通过二次开发技术构建了零件的参数化模块、模型数据库模块等,实现了零件模型的快速设计与模型重用。与传统产品低碳设计的“设计-评价-再设计”过程相比,很大程度上缩短了产品开发的周期。

[1] 伊瑞雪,曹华军,李洪丞.基于函数化描述的机械制造工艺碳排放特性及其应用[J].计算机集成制造系统,2014,20(9):2127-2133. YIN Ruixue, CAO Huajun, LI Hongcheng. Carbon Emission Characteristics of Mechanical Manufacturing Process Based on Functional Description and Its Application[J]. Computer Integrated Manufacturing Systems,2014,20(9):2127-2133.

[2] 罗毅,曹华军,李洪丞,等.基于CRNN网络的CO2气体保护焊工艺碳排放建模与参数优化[J].中国机械工程,2013,24(17):2398-2403. LUO Yi, CAO Huajun, LI Hongcheng, et al. Carbon Emission Model and Parameter Optimization of CO2Shielded Welding Based on GRNN[J]. China Mechanical Engineering,2013,24(17):2398-2403.

[3] 刘学平,潘灏,向东. 注塑成型工艺的碳排放分析[J].机械设计与制造,2012(11):1-3. LIU Xueping, PAN Hao, XIANG Dong. A Carbon Dioxide Emission Analysis Based on Injection Molding[J]. Machinery Design & Manufacture,2012(11):1-3.

[4] SORMAZ D N. Modeling of Manufacturing Feature Interactions for Automated Process Planning[J].Journal of Manufacturing System,2000,19(1):28-45.

[5] 刘琼, 田有全, SUTHERLAND J W,等. 产品制造过程碳足迹核算及其优化问题[J]. 中国机械工程,2015,26(17):2336-2343. LIU Qiong, TIAN Youquan, SUTHERLAND J W, et al. Calculation and Optimization of Product Carbon Footprint in Its Manufacturing Processes[J]. China Mechanical Engineering,2015,26(17):2336-2343.

[6] TOUMA S,OHNORI S,KOKULBO K,et al. Evaluation of Environmental Burden in Eco-friendly Machining Method Using Life Cycle Assessment Method-estimation of Carbon Dioxide Emission in Eco-friendly Turing Method[J].Journal of the Japan Society for Precision Engineering,2003,69(6):825-830.

[7] AKBARI J,OYAMADA K,SAITO Y.LCA of Machine Tool with Regard to Their Secondary Effects on Quality of Machined Parts[C]//Proceedings of the 2nd International Symposium on Environmentally Conscious Design and Inverse Manufacturing. Washington D C, USA:IEEE, 2001:347-35.

[8] NARITA H,KAWANURA H,NORIHISA T. Development of Prediction System for Environmental Burden for Machine Tool Operation[J]. JSME International Journal,2006,49(4):1188-1193.

[9] HUANG Y A,WEBER C L,MATTEWS H S. Categorization of Scope3emissions for Streamlined Enterprise Carbon Footprinting[J].Environmental Science and Technology,2009,43(22): 8509-8524.

[10] XU Kuangdi. Key Note: Low Carbon Economy and Green Manufacturing[C]//The 5th International Conference on Responsive Manufacturing (ICRM). Ningbo:Curran Associates,Inc.,2010:233-236.

[11] 北京市《金属切削理论与实践》编委会.金属切削理论与实践[M].北京:北京出版社,1980. Beijing “Metal Cutting Theory and Practice” Editorial Board. Metal Cutting Theory and Practice [M]. Beijing: Beijing Press,1980.

[12] 张雷, 马军, 符永高,等. 产品装配过程碳排放解算[J]. 机械工程学报,2016,52(3):151-160. ZHANG Lei, MA Jun, FU Yonggao, et al. Carbon Emission Analysis for Product Assembly Process[J]. Journal of Mechanical Engineering,2016,52(3):151-160.

[13] 国家发展改革委应对气候变化司.2014年中国区域电网基准线排放因子[EB/OL].(2017-07-09). http://cdm.ccchina.gov.cn/archiver/cdmcn/UpFile/Files/Default/20150204155537627092.pdf.

NationalDevelopmentandReformCommissiontoDealwiththeDepartmentofClimateChange.ChineseRegionalPowerGridBaselineEmissionsFactorin2014[EB/OL].(2017-07-09).http://cdm.ccchina.gov.cn/archiver/cdmcn/UpFile/Files/Default/20150204155537627092.pdf.

[14] 张雪荣.Pro/ENGINEER环境下的三维CAPP系统研究与开发[D]. 武汉:武汉理工大学,2008.ZHANGXuerong.ResearchandDevelopmentof3D-CAPPunderEnvironmentofPro/ENGINEER[D].Wuhan:WuhanUniversityofTechnology,2008.

(编辑 袁兴玲)

Carbon Emission Assessments of Cutting Processes Driven by 3D Models

ZHANG Lei JIANG Shixin ZHANG Weiwei

School of Machinery Engineering, Hefei University of Technology, Hefei,230009

To solve the problems of product development cycle extended caused by the traditional carbon emission assessment methods, taking shaft cutting processes as the research object, a model of cutting process features of input-process-output were proposed based on the cutting characteristics of typical machine tools. On the basis of analyzing the typical machining characteristics and the factors of carbon emissions, the quantitative formulas of carbon emissions in cutting processes were established and a carbon emission quantitative assessment method of components was proposed based on the Pro/E. Firstly, Pro/E was used to describe the characteristics of components and then extracted the informations of models to calculate the carbon emissions. Secondly, combined with manufacturing process plans and the quantitative formulas of carbon emissions, the carbon emissions of the components were quantified in design phases.

cutting process; carbon emission; model information extraction; Pro/E secondary development

2016-07-29

国家自然科学基金资助项目(51575152)

TH122

10.3969/j.issn.1004-132X.2017.13.016

张 雷,男,1978年生。合肥工业大学机械工程学院教授、博士。主要研究方向为产品生命周期评价、环境意识下的产品设计、绿色制造。蒋诗新(通信作者),男,1989年生。合肥工业大学机械工程学院硕士研究生。E-mail:jiangshixinwh@163.com。张伟伟,男,1992年生。合肥工业大学机械工程学院硕士研究生。