CRH3型动车组车下设备安装部位强度试验研究

王云峰+倪青松

摘要:本文根据标准EN12663-1:2010对CRH3型动车组车下设备安装部位进行试验验证。首先,利用ANSYS软件建立底架设备安装孔处局部模型,通过计算3个方向安装孔支反力,得到试验载荷,然后通过静强度试验对其进行验证。

关键词:动车组;ANSYS仿真计算;静强度试验;支反力

1引言

近年来,高速轨道交通运输以其运载量大、运行速度高等特点得到广泛关注,动车组相关技术发展迅猛。动车组车体既是容纳乘客载体,又是安装和连接其他设备的基础,是动车组十大关键技术之一。设备舱电器设备主要是由安装在底架边梁上的设备支架支承的,因此,边梁主要受到来自吊挂设备3个方向的载荷,垂向承受吊挂设备的重量及垂向加速度产生的载荷,横向上受到设备的离心力,牵引或制动时的加速度会产生纵向载荷。由于动车组运行速度高、运行线路环境复杂,所以底架设备安装部位往往需承受多个方向叠加载荷的作用。目前使用软件对承力部分进行的仿真模拟较成熟[1] [2],但是也有必要对其进行静强度试验,以对连接部位的强度进行检验。

2试验载荷计算

由于实际运行过程中,设备安装部位主要受到纵向载荷和垂向载荷作用,本文以纵向载荷和垂向载荷为例进行仿真计算,利用ANSYS软件计算每个关键点的反作用力。根据CRH3型动车组实车模型得到12个悬挂点和车下设备重心的坐标见表1,定义X、Y、Z方向分别为纵向、横向和垂向方向。

2.1三维模型建立

在ANSYS软件中对悬挂点及车下设备进行三维模型建立,车下建立12個关键点并对关键点进行定义,创建车下关键点为设备重心,并沿Z轴方向连接重心坐标与车体底架模型。

2.2有限元模型建立

通过ANSYS软件建立有限元模型,如图1所示。对有限元模型进行仿真计算,得出关键点在车辆运行过程中的作用力,计算过程如下:

(1)定义网格类型,建立壳单元和梁单元;(2)在ANSYS软件中分别通过壳单元和梁单元对车体底架和连接梁进行网格划分;(3)对关键点进行全约束;(4)在重心坐标处施加X方向和Z方向作用力;(5)ANSYS计算得出各关键点在X、Y、Z方向的作用力及弯矩。

根据标准规定,车辆运行过程中车下设备受到的力为垂向力和纵向力的组合:垂向力=车下设备的质量?g;纵向力=车下设备的质量?3g。

2.3 计算结果

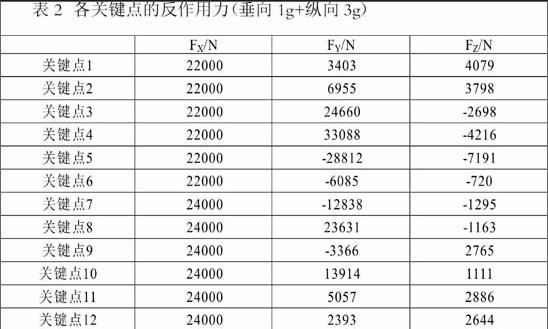

垂向加速度1g+纵向加速度+3g时,计算得到的每个关键点的反作用力见表2,计算云图如图2所示。

最大垂向力为33088N,最大纵向力为24000N,最大横向力为4079N,因此,试验时取垂向33088N+纵向24000N+横向4079N。

3静强度试验

对底架边梁设备安装孔进行静强度试验。试验前在安装孔布置测点并粘贴三向应变片,使用设备固结强度试验工装进行载荷加载,布点位置及试验工装如图3所示。施加载荷到达计算载荷值时停止,并采集数据,根据计算结果施加载荷:垂向载荷为33088N,纵向载荷为24000N,横向载荷为4079N。静强度试验使用应变片灵敏系数为2.22±1%,试验载荷使用5T载荷传感器测得,使用UCS60A数据设备采集应力值及载荷值数据。

试验测得垂向载荷、横向载荷、纵向载荷三个工况各测点应力值,根据标准进行合成得到测点R1应力值为9.8MPa,测点R2应力值为9.8MPa,测点R3应力值为7.2MPa,测点R4应力值为5.8MPa。试验车体底架边梁材料屈服极限为200MPa,试验结果显示,使用材料及结构符合设计要求。

4结论

本文利用ANSYS软件建模计算了CRH3型动车组运行过程中车下设备受到的纵向载荷和垂向载荷作用时,底架设备安装部位受到的载荷值,并将计算结果应用到设备固结静强度试验中,试验结果表明底架设备安装部位的强度满足设计要求。

参考文献:

[1]刘余龙.基于RADIOSS的某地铁车辆转向架构架强度分析[C],Altair技术大会论文集,2014.

[2]梁江波.某重型车悬架系统静强度及疲劳耐久性分析[C],Altair技术大会论文集,2013.