基于嵌入式眶壁骨折在3D打印控制系统设计

孔明茹,教莹莹,王海艳,李洪义,吕晓红,王 珺

(1. 牡丹江医学院附属红旗医院 信息中心,黑龙江 牡丹江 157000;2. 牡丹江医学院附属红旗医院 一分院,黑龙江 牡丹江 157000;3. 牡丹江医学院附属红旗医院 磁共振科,黑龙江 牡丹江 157000;4. 牡丹江医学院附属红旗医院 麻醉科,黑龙江 牡丹江 157000)

基于嵌入式眶壁骨折在3D打印控制系统设计

孔明茹1,教莹莹2,王海艳2,李洪义3,吕晓红4,王 珺2

(1. 牡丹江医学院附属红旗医院 信息中心,黑龙江 牡丹江 157000;2. 牡丹江医学院附属红旗医院 一分院,黑龙江 牡丹江 157000;3. 牡丹江医学院附属红旗医院 磁共振科,黑龙江 牡丹江 157000;4. 牡丹江医学院附属红旗医院 麻醉科,黑龙江 牡丹江 157000)

传统的3D打印控制系统操作复杂,且效率低下。为此,文中开发了一种应用于眶壁骨折的基于嵌入式的FDM型3D打印系统,其将STL文件格式的3D模型转化为2D平面的数据,并以G代码的形式发送给下位机。3D打印机接收到G代码中的指令后进行打印操作,同时系统对打印机实时监控,保证打印操作成功执行。通过系统的实验测试结果表明,该控制系统运行稳定,能够精确打印眶壁骨折患者的三维眼眶模型,从而使医生能够进行眶壁复原钛网的精确塑性,方便了医生对患者进行眶壁复原,满足设计要求。

嵌入式;眶壁骨折;FDM型3D打印控制系统

随着我国汽车持有量程指数形式增长,人们生活节奏加快等多方因素,造成交通事故,工伤以及暴力行为等恶性事故逐步增加,导致眶壁骨折发病率逐年增长[1]。眶壁骨折会损坏眼球、眼神经等,若未能及时得到修复,将会对伤者眼睛造成无法挽回的损坏,严重者将会失明。传统手术治疗在植入钛网修复骨折区域时,需要不断调整和塑形,使得软组织更易受到创伤[2]。3D打印技术由于能够快速准确打印复杂结构实体,在社会各个领域应用广泛[3-5]。在临床医学中,3D打印技术已经用于打印骨骼以及骨骼修复体等。在治疗眶壁骨折时,能够利用3D技术打印出患者的眼眶实物模型,根据眼眶模型对植入钛网进行精确塑形,再将塑形后的钛网移植到眼眶中进行眶壁骨折的修复。

传统的3D打印控制系统操作复杂,且效率低下。为此,本文开发了一种应用于眶壁骨折的基于嵌入式的FDM型3D打印系统,其将STL文件格式的3D模型转化为2D平面的数据,并以G代码的形式发送给下位机。3D打印机接收到G代码中的指令后进行打印操作,同时系统对打印机实时监控,保证打印操作成功执行。

1 系统设计

如图1所示为控制系统的总体框架[6-7]。其中,控制器采用三星公司的基于ARM9内核的S3C2440处理器,其完成对整个系统,包括材料加热装置、电机、送料机、显示器等模块的控制,以及实时更新温度传感器和触摸显示模块的输入数据。电源电路模块为系统提供3.3 V及12 V的电源电压,以维持系统的正常运行。触摸显示模块用于查看系统信息以及对运行参数作出修改;温度传感器用于检测打印喷头的实时温度,保障其温度处于正常工作范围内;步进电机带动打印喷头的垂直运动及水平运动,实现3D模型的精确打印。

图1 系统总体框架

首先,通过电脑将3D模型进行切片处理,其将STL文件格式的3D模型转化为2D平面的数据,并生成G代码发送至控制系统。控制系统启动加热装置使打印喷头加热至预定温度后,送料机自动输送材料至打印喷头加热融化,然后步进电机根据2D平面数据操纵打印喷头的运动,来确定材料的落点,最终打印出3D模型。

1.1 系统硬件设计

1.1.1 步进电机驱动模块

步进电机采用L298N电机驱动模块[8]来控制,其驱动电压为5~35 V,可直接采用电源电路模块的12 V直流电压进行供电。有系统对电机转动的力矩大小及平稳性、噪声等方面要求较高。本文采用八拍工作模式,其各相通电顺序为 。此外,可采用PWM方式控制电机的转速。步进电机驱动模块,如图2所示。其中,输入IN1,IN2,IN3,IN4与ARM处理器相连,输出OUT1,OUT2,OUT3,OUT4与步进电机相连。系统运行时,处理器产生电平信号并发送给L298N电机驱动模块来控制步进电机的转动。

图2 步进电机驱动模块

1.1.2 温度传感模块

温度传感模块[9]主要用于监控打印喷头的实时温度。由于喷头的温度会对材料的粘结程度及流动能力等造成影响,因此需要实时监控喷头的温度以使喷头保持在一个合理的温度范围内,避免喷头堵塞,影响加工速度与成品质量。这里采用热电偶来进行温度测量,并通过MAX6675串行A/D转换器将热电偶产生的温度模拟信号转化为数字信号输出,其可结合PID来对温度进行调节。温度感应模块,如图3所示。

图3 温度感应模块

1.2 系统软件设计

3D控制系统软件[10-11]框图,如图4所示。其分为主控系统、控制系统以及执行机构。主控系统负责人机交互及数据处理,文件和通讯管理等。主控系统处理后的数据通过USB接口传输到嵌入式处理器,嵌入式处理器解析识别出指令后,分别控制步进电机以及加热装置,进行打印喷头的移动及加热。

图4 系统软件总体框图

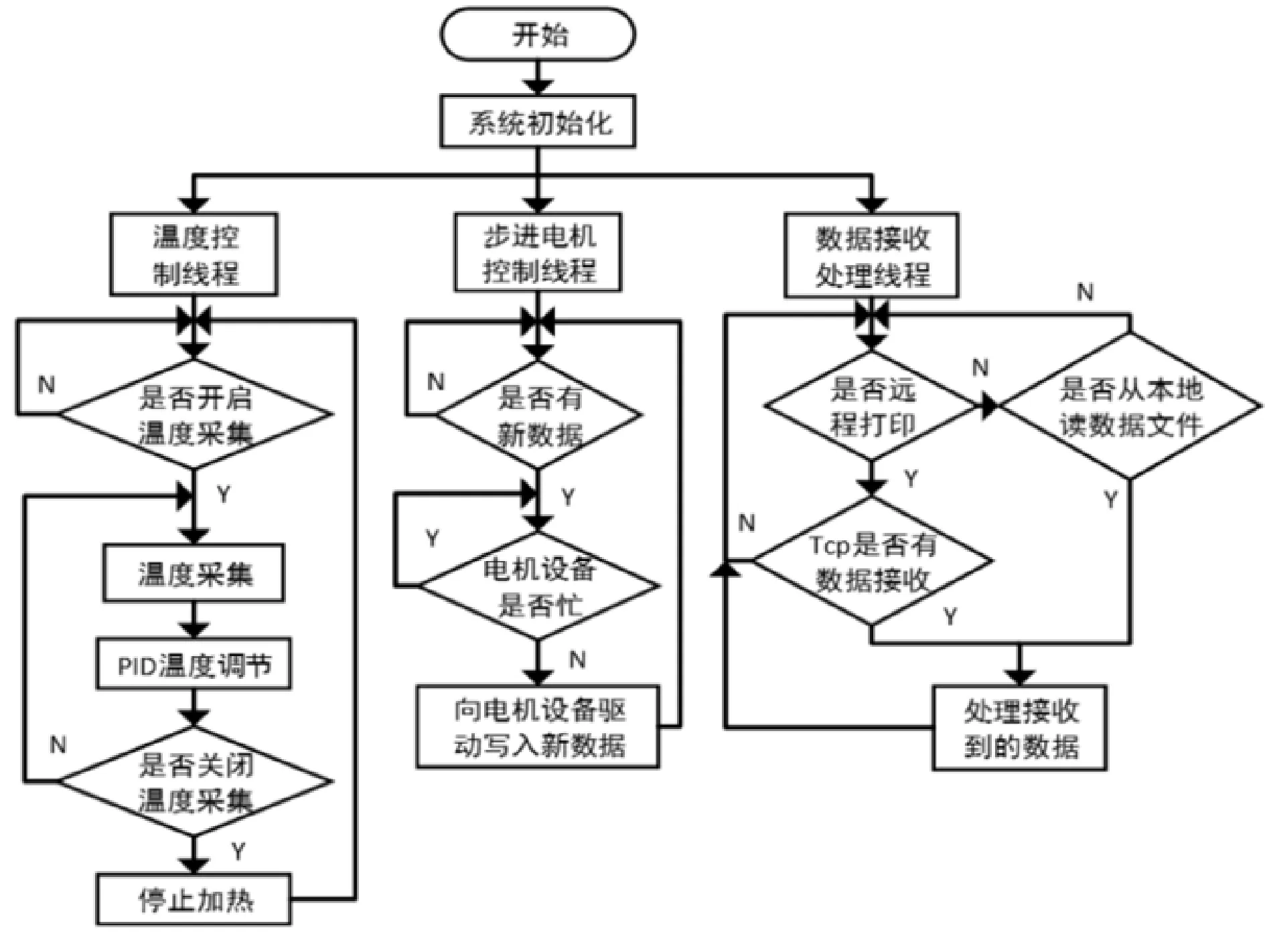

系统软件工作流程,如图5所示。系统初始化后分为3个线程执行,分别为温度控制线程、步进电机控制线程以及数据接收处理线程。温度控制线程首先判断温度传感模块是否开启,若已开启,则进行温度采集,并通过PID调节温度[12-15];若接收到停止温度采集的指令,则停止加热;反之,返回到第一步判断温度传感模块是否开启。步进电机控制线程首先判断是否有新数据传送,若有,则判断电机是否处于工作状态,若电机处于工作状态,则继续回到上一步;若电机处于非工作状态,则向电机驱动写入新数据。数据接收处理线程是最重要的部分,其用于从接收到的数据中解析出电机以及温度传感与加热装置的控制指令。首先,其判断是从本地还是网络远程接收数据,若是从本地接收数据,则直接处理接收到的数据;若为从网络接收数据,则需先判断TCP是否有数据接收,若有,则处理接收到的数据;反之,继续判断TCP是否有接收数据。

图5 系统软件工作流程图

2 系统测试

本文采用黑龙江拓盟科技有限公司的TM400型FDM 3D打印机进行控制系统的操作实验。系统上电启动后,首先会进行网络连接情况确定是否需要更新软件。如图6所示为系统软件的界面,打印机在打印期间会在界面上实时显示当前打印喷头的三维坐标、温度以及移动速度等。同时,用户能够对打印喷头的三维坐标、温度以及移动速度等作出实时调整,以达到更好的3D打印效果。

图6 系统软件界面图

将眶壁骨折患者术前眼眶CT扫描数据导入三维建模软件中生成三维眼眶结构,如图7(a)所示。在对术前眶壁骨折患者眼眶进行修复后,得到修复后的眶壁三维图,如图7(b)所示。利用3D打印机将术后眶壁三维模型打印成型,并对打印的模型进行复原钛网的精确塑型,如8(a)所示。最后,将钛网植入到患者眼眶中,完成眶壁的固定复原。

图7 眶壁术前三维重建以及术后三维重建图

图8 钛网的塑型与植入图

结果表明,该控制系统运行稳定,能够精确打印眶壁骨折患者的三维眼眶模型。从而使医生能进行眶壁复原钛网的精确塑性,方便了医生对患者进行眶壁复原,满足设计要求。

3 结束语

在临床医学中,3D打印技术已经用于打印骨骼及骨骼修复体等。在治疗眶壁骨折时,能够利用3D技术打印出患者的眼眶实物模型,根据眼眶模型对植入钛网进行精确塑形,再将塑形后的钛网移植到眼眶中进行眶壁骨折的修复。传统的3D打印控制系统操作复杂,且效率低下。为此,本文开发了一种应用于眶壁骨折的基于嵌入式的3D打印系统,其将STL文件格式的3D模型转化为2D平面的数据,并以G代码的形式发送给下位机。3D打印机接收到G代码中的指令后进行打印操作,同时系统对打印机实时监控,保证打印操作成功执行。通过系统的实验测试结果表明,该控制系统运行稳定,能够精确打印眶壁骨折患者的三维眼眶模型。从而使医生能进行眶壁复原钛网的精确塑性,方便了医生对患者进行眶壁复原,满足设计要求。

[1] 黄沙,姚斌,付小兵. 3D打印技术在医学领域的应用与发展[J].中华创伤杂志,2015,31(1):7-9.

[2] 许世兵,单乐天,金红婷,等. 3D打印技术在骨科的应用进展[J].中华创伤杂志,2015,31(1):10-15.

[3] Gemert J T M,Es R J J,Cann E M V,et a1.Nonvascularized bone grafts for segmental reconstruction of the mandible-a reappraisal[J].Journal Oral Maxillofac Surg,2009,67(7):1446-1452.

[4] Gadre P K, Ramanojam S, Patankar A, et al. Nonvascularized bone grafting for mandibular reconstruction: myth or re-

ality[J]. Journal of Craniofacial Surgery, 2011, 22(5):1727-1735.

[5] 周伟民,闵国全. 3D打印医学[J].组织工程与重建外科,2014,4(1):1-3.

[6] 谭秀腾,郭小定,李小龙,等. 基于ARM的桌面型3D打印机控制系统设计[J].应用科技,2014(5):57-61.

[7] 卞扬清.一种小型FDM三维打印机控制系统研究与实现[D].南京:东南大学,2015.

[8] 杨硕,沈振军.基于Linux的步进电机嵌入式控制系统[J].仪表技术与传感器,2015(1):77-80.

[9] 陈涵,陆蕴香,乔玉鹏,等.基于PWM和PID对三维打印喷头的恒温控制[J].贵州师范大学学报:自然版,2015,33(2):72-75.

[10] 徐军,王天伦. 3D打印机控制系统的设计[J].计算机测量与控制,2017,25(3):51-54.

[11] 叶文丹.基于SLA技术的3D打印机控制软件系统设计与实现[D].武汉:华中科技大学,2015.

[12] 蔡淑敏,王亚刚,田涛.智能PID控制算法研究及Matlab实现[J].电子科技,2016,29(7):43-46.

[13] 金林骏.网络控制系统基于智能PID控制算法的研究[D].上海:东华大学,2015.

[14] 窦艳艳,钱蕾,冯金龙.基于Matlab的模糊PID控制系统设计及仿真[J].电子科技,2015,28(2):119-122.

[15] 范振瑞.基于Matlab的PID温度控制系统设计[J].电子科技,2013,26(8):164-167.

Development and Design of 3D Print Control System Based on Embedded Orbital Wall Fracture

KONG Mingru1,JIAO Yingying2,WANG Haiyan2,LI Hongyi3,LÜ Xiaohong4,WANG Jun2

(1. Information Center, Hongqi Hospital Affiliated to Mudanjiang Medical University,Mudanjiang 157000,hina; 2. First Branch,Hongqi Hospital Affiliated to Mudanjiang Medical University,Mudanjiang 157000,China; 3. Department of Magnetic Resonance, Hongqi Hospital Affiliated to Mudanjiang Medical University,Mudanjiang 157000, China; 4. Department of Anesthesiology,Hongqi Hospital Affiliated to MudanjiangMedical University, Mudanjiang 157000,China)

The operation of 3D printing control system the traditional complex and inefficient, therefore, 3D printing system based on embedded system is developed in this paper for orbital fracture, the 3D model of STL file format into 2D graphic data, and to send G code form to the next. The 3D printer receives the instructions in the G code and prints it, while the system monitors the printer in real time to ensure the successful execution of the print operation. Through the system test results show that the control system runs stably, can model with accurate printing three-dimensional orbital orbital wall fracture, so that the doctor can carry out precision plastic orbital titanium mesh restoration, which is convenient for doctors to patients with orbital wall restoration, meet the design requirements.

embedded; orbital wall fracture; FDM type 3D print control system

2017- 05- 23

孔明茹(1989-),女,博士,助理工程师。研究方向:模式识别与智能控制。

教莹莹(1987-),女,硕士。研究方向:临床医学-眼科疾病研究。

10.16180/j.cnki.issn1007-7820.2017.08.024

TP316.85

A

1007-7820(2017)08-088-04