低温甲醇洗工艺对比

吴争辉

(同煤广发化学工业有限公司,山西 大同 037000)

低温甲醇洗工艺对比

吴争辉

(同煤广发化学工业有限公司,山西 大同 037000)

当前煤化工所采用的脱硫、脱碳工艺普遍是低温甲醇洗工艺。国外可供选择的技术专利商主要有两家公司德国林德公司以及鲁奇公司。虽然在工作原理和工艺流程上两家的技术有相似之处,但是在工作系统的冷量、热量、水含量的取舍侧重方面两家公司都有所不同。如果在不考虑设计余量的前提下,两家公司技术的冷量相差并不十分明显。针对设计余量,林德公司的设计余量会大于鲁奇公司。另外,两种工艺流程对水含量的耐受程度也是不完全相同的。

低温甲醇洗工艺;冷量;工艺冷损;含水率

引 言

当前,大多的工程化产业采用低温甲醇洗工艺来进行气体的净化过程,由于其对于气体的净化能力高,另外,对于脱硫、脱碳的工艺可以有选择、有步骤的进行[1],所以,深受大部分企业的青睐。此工艺流程大致可以分为原料气甲醇洗涤、富甲醇闪蒸、硫化氢浓缩、甲醇再生、甲醇水分离以及尾气洗涤6部分。尾气洗涤作为整个系统的环保环节与整个系统工艺没有十分紧密的联系,但是会对整个洗涤系统的平衡状态产生重大的影响,最终导致整个工艺路线的不准确性。

针对工艺设备来说,在富甲醇闪蒸、硫化氢浓缩、甲醇水分离以及尾气洗涤4个步骤中鲁奇公司和林德公司的工艺路线基本相同。但是在原料气甲醇洗涤和甲醇再生2个步骤上两家公司有部分差异[2]。例如,针对洗涤工艺环节,鲁奇公司采用的是林德公司所没有的中亚式洗涤方法。鲁奇公司采用3种甲醇在主洗塔中依次对原料气体进行了洗涤。这3种甲醇分别为预洗甲醇、二氧化碳甲醇以及精甲醇,然而,林德工艺摒弃了鲁奇公司的这种顺次洗涤原料气的过程,而是利用一路贫甲醇对原料气进行从下到上精细的洗涤,相对于鲁奇公司的洗涤方法,林德公司在很大程度上提高了洗涤的精度。除此之外,林德公司采用了富硫化氢甲醇过滤器以及甲醇水溶液过滤器和原料气水分离器,这些都是鲁奇公司没有的工艺方法。在林德公司推出的工艺路线中,再生贫甲醇与富甲醇在35 ℃左右提供贫甲醇泵的物料,经过一段时间的升压在循环水换热器处完成换热。与之对应的鲁奇公司在85 ℃左右采用再生精甲醇提供给精甲醇泵,通过增大压强和富甲醇完成换热,该工艺没有采用林德工艺所使用的循环水换热器。本文以国内2套60万t/a项目的净化为例进行了比较说明。

1 冷量的提供

林德工艺和鲁奇工艺对于深冷器的设置大体是相同的。依次用在贫富甲醇、富甲醇以及酸性气的激冷。目前来说,富甲醇深冷器的工艺第一类是原料气洗涤塔洗涤甲醇中间深冷器,另一类是富甲醇闪蒸解析二氧化碳前的深冷[3]。由于鲁奇公司结合二氧化碳甲醇和精甲醇对原料气进行了再次洗涤,林德公司利用一路贫甲醇对原料气进行了从下到上精细的洗涤。因此,两者在冷量分配上会不一致。目前,我国也有两项类似的研究,以此为例,所需冷量对比表如表1所示。

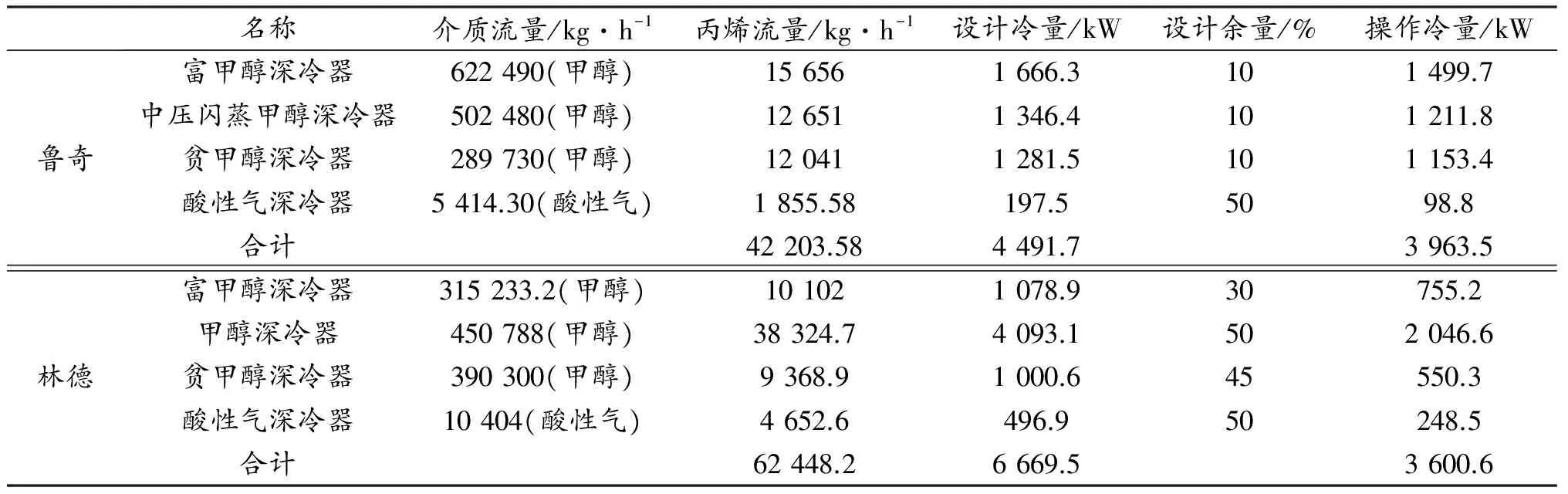

表1 深冷器对比表

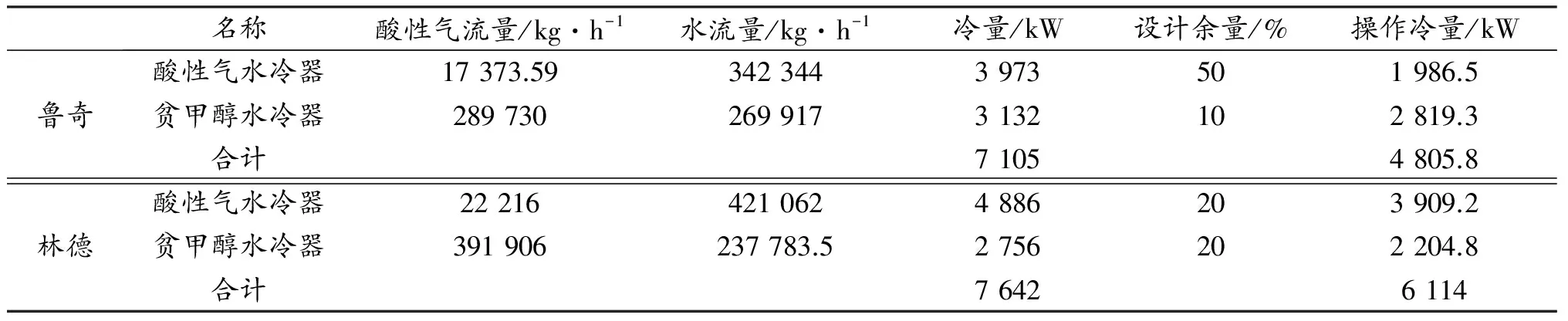

通过表1可知,如果不考虑设计余量,鲁奇工艺的操作冷量为3 963.5 kW,而林德工艺的操作冷量约为3 600 kW。所以两者的操作余量大致相同。但是在实际中,针对设计余量来讲,林德公司的远大于鲁奇公司,与之相配的丙烯冷量林德公司大于鲁奇公司。循环水冷却器工艺设备对比如表2所示。

表2 水冷器对比表

2 工艺冷量损失

换热器的工作效率低,甲醇的循环量设置得不合理,二氧化碳解析产生的冷量不足等问题都是冷量损失的主要原因。甲醇洗工艺冷损的变量是由循环甲醇的水含量的变化所决定的。吸收二氧化碳时所释放的热量与水含量成正相关,如果水含量过高,那么整个工艺过程中就会造成更多的冷量亏损,也会进一步导致甲醇的吸收水平大大减少。除此之外,含水率的升高也会导致甲醇水分离塔增高其负载能力,同时,会增加通过再沸器进入工作环境的热量[4]。此洗涤工艺的预计冷量损失由初始预计温度和冷量的再次利用以及再沸器因素所共同决定。对于介质温度而言,鲁奇公司相对低于林德公司。林德公司较多地采用绕管式换热器,在一定程度上降低了冷量损失。

3 含水率

含水率对于甲醇洗循环系统有着不可忽视的影响。过高的含水量会对甲醇的吸收过程产生一定的影响,而且含水率的升高也会导致设备的损坏腐蚀。另外,随着设备中各类气体温度的不断上升,甲醇组分的分压也会逐步升高,进而导致甲醇消耗量的增多。目前来说,我国的甲醇洗工艺设计已经有了长足的发展和提高,国内生产厂家对于系统含水率都有十分严格的操控标准。

4 设计思路优化

根据上述两家公司甲醇洗工艺各自的优缺点,并考虑到目前我国生产厂家的工作能力水平和经济方面的因素,设计优化部分主要在初级设计和详尽设计以及对甲醇洗工艺平衡性的掌握方面,要求有良好操作条件以及较低的系统含水率,又能良好地控制设计规模和降低建设成本。

5 结语

通过对鲁奇公司与林德公司的低温甲醇洗工艺相比,了解到在不考虑设计余量的情况下两者的操作余量没有太大差异,但是考虑设计余量的情况下林德公司要远大于鲁奇公司,同时,林德公司工艺在冷损降低程度上要优于鲁奇公司。我国的低温甲醇洗工艺虽然取得了一定程度的发展但是仍然存在一些不足,所以要不断地学习国外先进技术与方法来促进我国低温甲醇洗工艺的发展。

[1] 张磊.低温甲醇洗工艺的研究进展与应用[J].化工管理,2015,17(27):164.

[2] 杨小霞,郭晓滨,杨晓霞,等.167万t/a低温甲醇洗工艺甲醇高耗原因分析[J].山东化工,2016,45(7):6-8.

[3] 李兵.林德低温甲醇洗工艺设备的选材[J].山东化工,2016,16(1):85.

[4] 袁建军,陈立著,冯德林.低温甲醇洗工艺中换热设备的布置与配管[J].化肥设计,2016,54(2):20-23.

Processcomparisonoflowtemperaturemethanolwashing

WUZhenghui

(DatongGuangfaCoalChemicalIndustryCo.,Ltd.,DatongShanxi037000,China)

At present, the desulfurization and decarbonization process used in coal chemical industry are generally low temperature methanol washing process. At abroad, technical patent dealers are mainly two companies, namely, German Linde company and Lurgi corporation. Although there are similarities in work principle and technological process of two technical patent dealers, there are also some difference in terms of cooling capacity, quantity of heat and water content in work system. If the design margin is not considered, there is no obvious deference in cooling capacity of the two companies. As to the design margin, design margin of Linde company is greater than Lurgi company. In addition, the tolerance of the two processes to water content is not exactly the same.

low temperature methanol washing process; cooling capacity; cold damage of process ; water content

2017-03-06

吴争辉,男,1987年出生,2011年毕业于东北石油大学,助理工程师,从事应用化学方面工作。

10.16525/j.cnki.cn14-1109/tq.2017.03.23

TQ546.5

A

1004-7050(2017)03-0071-02

专题讨论